Cómo aplicar correctamente los dispositivos de potencia adecuados para cumplir con los requisitos de suministro de potencia industrial

Colaboración de Editores de DigiKey de América del Norte

2020-01-16

La conversión de energía de CA a CC (también llamada conversión de energía “con aislamiento galvánico”) para aplicaciones industriales es muy diferente de la utilizada en diseños para el mercado masivo y de consumidores finales. En general, en aplicaciones industriales, los voltajes, las corrientes y los niveles de potencia son mucho más altos; además, existen requisitos adicionales de resistencia térmica y eléctrica, se aplican estrictas regulaciones para los dispositivos activos y de reserva y la operación en curso debe ser monitoreada para detectar bucles de retroalimentación y fallas.

La clave para un diseño eficaz en estas circunstancias es el dispositivo o circuito de control del convertidor de potencia en el núcleo del convertidor, junto con los dispositivos de conmutación de potencia y sus componentes auxiliares. Estos elementos se utilizan para implementar la topología de la fuente de alimentación seleccionada y entregar una salida de CC regulada con el voltaje y la corriente deseados. El convertidor puede incluir un dispositivo de potencia integral (como un MOSFET) o actuar como controlador para un dispositivo de alimentación externo y discreto, incluidos los dispositivos de potencia de carburo de silicio (SiC). Mientras que algunos convertidores suministran un riel de CC fijo a un sistema completo, otros funcionan en papeles menos visibles pero aun así vitales como controladores de compuerta que requieren características especiales de encendido/apagado.

Este artículo describe varias topologías de convertidores de potencia adecuadas para aplicaciones de potencia industrial y los factores que los diseñadores deben considerar antes de elegir una topología y sus componentes relacionados. A lo largo del artículo se presentan componentes de ejemplo de ROHM Semiconductor y se explica cómo aplicarlos de manera eficaz.

Selección de la topología del convertidor de potencia

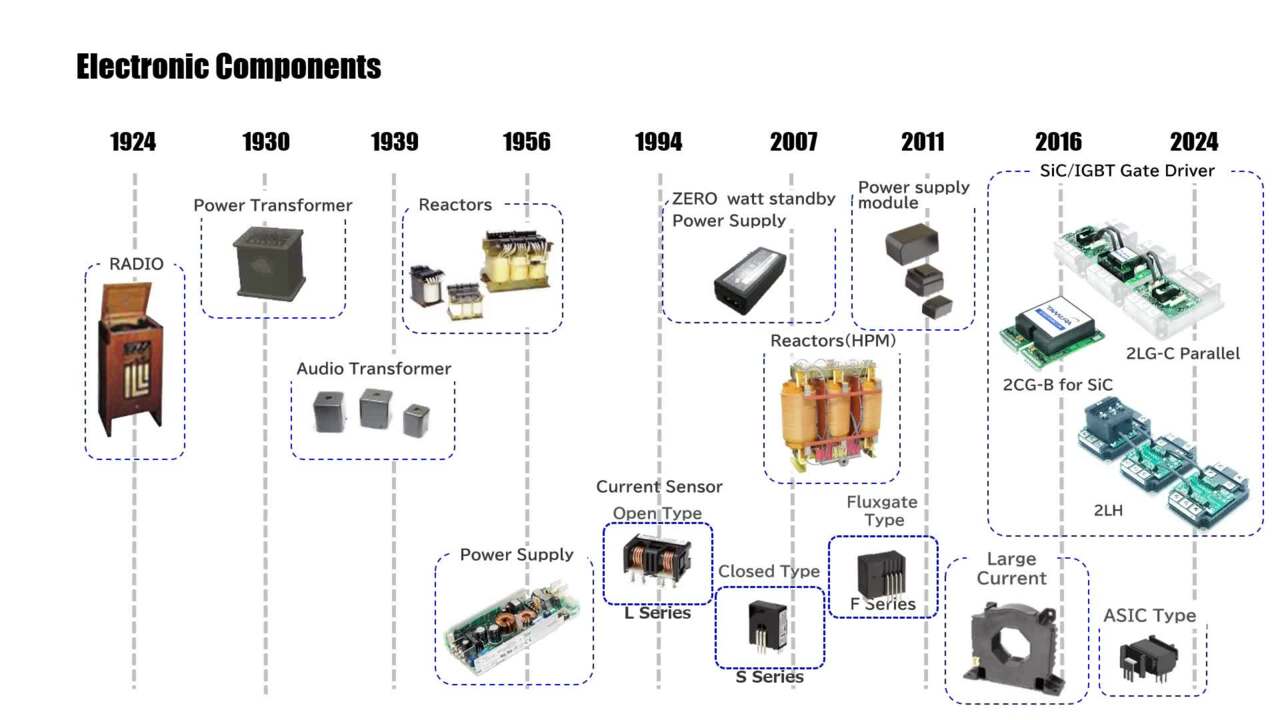

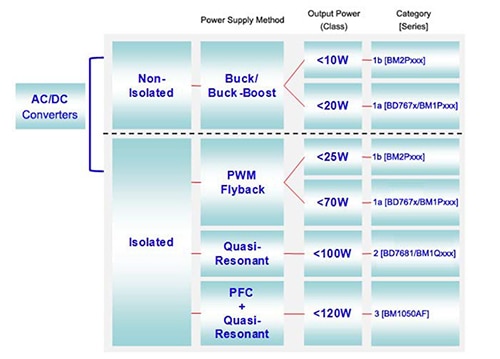

Los diseñadores deben considerar las múltiples opciones y compensaciones frente a las prioridades del proyecto al elegir convertidores de potencia y desarrollar un suministro que satisfaga las exigentes demandas de las aplicaciones industriales. Aunque hay muchas maneras de hacer esto, el enfoque más común es comenzar con la potencia (en vatios) que la fuente de alimentación debe entregar, así como cualquier necesidad de aislamiento de entrada y salida (Figura 1 y Figura 2). Estos dos factores orientarán la elección hacia las posibles topologías de los convertidores de potencia.

Figura 1: los diseñadores de convertidores de potencia tienen una amplia gama de topologías disponibles, que generalmente se eligen según el rango de potencia de salida requerido. (Fuente de la imagen: ROHM Semiconductor).

Figura 1: los diseñadores de convertidores de potencia tienen una amplia gama de topologías disponibles, que generalmente se eligen según el rango de potencia de salida requerido. (Fuente de la imagen: ROHM Semiconductor).

Figura 2: cada topología de convertidor se puede describir mediante un diagrama de circuito simple que ilustra el núcleo de la arquitectura, con las topologías agrupadas en tipos aislados (abajo) y tipos no aislados (arriba). (Fuente de la imagen: ROHM Semiconductor).

Figura 2: cada topología de convertidor se puede describir mediante un diagrama de circuito simple que ilustra el núcleo de la arquitectura, con las topologías agrupadas en tipos aislados (abajo) y tipos no aislados (arriba). (Fuente de la imagen: ROHM Semiconductor).

Tenga en cuenta que todas estas son topologías de fuente de alimentación conmutada (SMPS); ninguna corresponde a una fuente de alimentación de modo lineal. Los suministros lineales se usan solo en aquellas aplicaciones de nicho en las que su ruido de salida extremadamente bajo es una necesidad esencial y, por lo tanto, su eficiencia relativamente baja de 20% a 40% es tolerable y aceptable. Sin embargo, este nivel bajo de ruido relacionado con la alimentación rara vez se necesita en instalaciones industriales.

La realidad, por supuesto, es que determinar el enfoque “correcto” a menudo no es una decisión simple, ya que hay muchos factores que pueden afectar la decisión, como los siguientes:

- Rendimiento básico: incluye la regulación de entrada y salida y la respuesta transitoria.

- Robustez: algunos enfoques son más tolerantes y resistentes a los esfuerzos eléctricos y térmicos en algunos escenarios.

- Modo de operación: la fuente de alimentación puede ser continua, pulsada o altamente intermitente.

- Demanda de potencia por encima del valor nominal en la alimentación.

- Costo de la solución.

- Necesidad de aislamiento.

- Eficiencia: una sola palabra corta con muchas implicaciones.

El aislamiento de la línea de CA es inherente a casi todos los convertidores de potencia industriales y se lleva a cabo por medio del transformador utilizado para elevar/reducir el voltaje y para garantizar la seguridad del usuario y el rendimiento del sistema. Aun así, incluso con un transformador con lado primario, algunos convertidores también necesitan aislamiento interno de entrada/salida (a veces llamado salida flotante) para su propia operación, para la separación eléctrica entre múltiples rieles o para el arranque de rieles de alto voltaje. Este aislamiento de entrada/salida se puede implementar utilizando un transformador u optoacoplador adicional.

Los requisitos de eficiencia dominan muchas opciones de diseño

Cualquier discusión sobre convertidores de potencia industriales debe considerar la eficiencia como una prioridad. A diferencia de los dispositivos alimentados por batería, en los que la eficiencia está más estrechamente asociada con el tiempo de autonomía, la eficiencia de los convertidores de CA/CC se basa en otros objetivos:

- Costos de operación: muchas aplicaciones industriales requieren cientos y miles de vatios; esto es especialmente decisivo, ya que muchas de estas aplicaciones funcionan todos los días las 24 horas.

- Disipación del exceso de calor: la temperatura ambiente en muchas instalaciones puede ser alta debido al acceso limitado al flujo de aire o a la ausencia de un método activo de enfriamiento. Este calor genera tensión sobre los componentes, reduce el tiempo libre de fallas y ocasiona tiempo de inactividad y costos debidos a la necesidad de reemplazar componentes. La ineficiencia del convertidor de potencia se suma a la ya alta carga del calor del entorno.

- Cuestiones reglamentarias: existen muchas normas y reglas que establecen los mínimos de eficiencia en función de la aplicación, del nivel de potencia y de la región. Estas normas también definen mínimos de factor de potencia permitidos y, por lo tanto, pueden requerir la adición de un método de corrección de factor de potencia (PFC) en el convertidor de potencia y en la alimentación.

Las matemáticas básicas muestran por qué incluso una ligera mejora en la eficiencia es decisiva y significativa. Considere un convertidor de potencia en el que la eficiencia aumenta del 65% al 70%, una mejora aparentemente modesta de cinco puntos porcentuales. Ahora mírelo desde una perspectiva complementaria: la ineficiencia se ha reducido del 35% al 30%. Si bien esto también es una mejora de cinco puntos porcentuales, es una disminución de la ineficiencia de 5/35 o de aproximadamente el 14%. Por lo tanto, un aumento de la eficiencia del 65% al 70% también es una disminución de la ineficiencia (y, por lo tanto, del costo y de la carga de calor y tal vez de la necesidad de enfriamiento adicional) del 14%. Esta es una mejora significativa y se refleja directamente en los requisitos de diseño térmico y en los costos operativos.

Lograr una mayor eficiencia

No existe una única “solución mágica” que conduzca a un diseño de convertidores de CA/CC más eficiente, especialmente cuando los diseñadores intentan obtener algunos puntos porcentuales más de mejora. En cambio, el progreso es el resultado de una combinación de varias estrategias de gran y menor escala:

- Elegir una topología central adecuada para el convertidor y determinar la frecuencia de conmutación que mejor funcione para ese diseño y ese nivel de potencia; generalmente, esta frecuencia es de entre 100 kilohercios (kHz) y 1 megahercio (MHz).

- Optimizar el circuito: existen muchas fuentes pequeñas de ineficiencia en cualquier diseño básico y los diseñadores de fuentes de alimentación han identificado formas de minimizarlas parcialmente o en gran medida; si bien cada una de estas estrategias individuales puede representar una pequeña mejora, se suman las unas a las otras.

- Usar componentes activos y pasivos que propician naturalmente una mayor eficiencia; para los dispositivos de potencia (MOSFET) y algunos diodos, esto ahora significa migrar a componentes basados en tecnología de proceso de SiC.

La tecnología de SiC es ahora la candidata más viable para los elementos de conmutación y bloqueo de baja pérdida de próxima generación debido a su baja resistencia en modo encendido y sus características superiores en temperaturas altas. Ofrece muchas ventajas en comparación con el silicio solo debido a sus voltajes de ruptura más altos y otras características, entre las que se pueden mencionar:

- Voltaje crítico de ruptura del campo eléctrico mucho más alto, por lo que es posible la operación a un voltaje nominal dado con una capa mucho más delgada, lo que reduce en gran medida la resistencia en modo encendido.

- Mayor conductividad térmica, lo que resulta en una mayor densidad de corriente en un área de sección transversal.

- Banda prohibida más amplia que resulta en una corriente de fuga más baja a altas temperaturas. Por esta razón, los diodos y los FET de SiC a menudo se denominan dispositivos de banda prohibida ancha (WBG).

Para establecer una comparación aproximada del “orden de magnitud”, los dispositivos MOSFET basados en tecnología SiC pueden bloquear voltajes hasta diez veces más altos que los dispositivos de silicio y conmutar aproximadamente diez veces más rápido con una resistencia de encendido de la mitad o menos a 25 °C. Asimismo, su capacidad de funcionar a temperaturas mucho más altas, de 200 °C contra 125 °C, facilita el diseño y la gestión térmica.

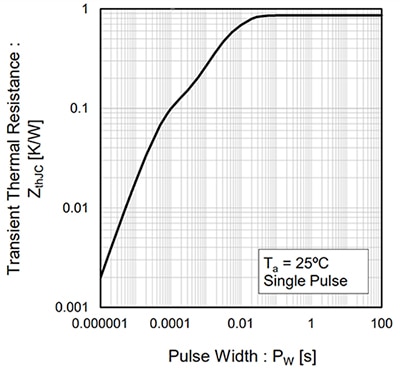

Un ejemplo de la capacidad de manejo de potencia de un dispositivo de conmutación de tecnología SiC es el modelo SCT3105KRC14 de ROHM Semiconductor, un MOSFET de potencia de SiC de canal N de 1200 voltios y 24 amperes (A) con un valor de RDS (encendido) típico de 105 miliohmios (mΩ). Este dispositivo presenta una resistencia térmica característica favorable según la cual alcanza rápidamente su valor máximo en respuesta al ancho de pulso aplicado (Figura 3).

Figura 3: el MOSFET de potencia de SiC de 1200 voltios, 24 A y canal N SCT3105KRC14 de ROHM tiene características térmicas que le permiten alcanzar rápidamente el equilibrio, incluso con un accionamiento por pulsos. (Fuente de la imagen: ROHM Semiconductor).

Figura 3: el MOSFET de potencia de SiC de 1200 voltios, 24 A y canal N SCT3105KRC14 de ROHM tiene características térmicas que le permiten alcanzar rápidamente el equilibrio, incluso con un accionamiento por pulsos. (Fuente de la imagen: ROHM Semiconductor).

Diseños de potencia discretos versus integrados

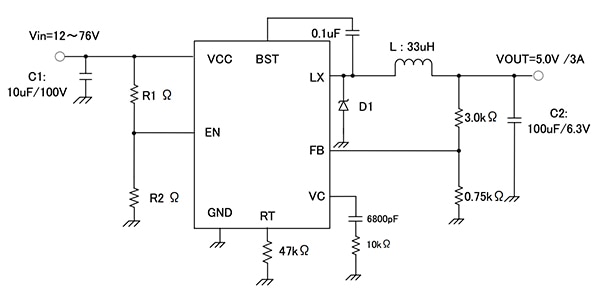

Una opción a niveles de potencia más bajos es elegir un IC (circuito integrado) que combine el regulador del convertidor con el dispositivo de conmutación de potencia asociado. La ventaja de esto es que la interconexión entre el regulador y el dispositivo de potencia tiene una ruta optimizada y los parásitos inevitables se determinan en las especificaciones proporcionadas por la hoja de datos. Además, se minimiza la necesidad de utilizar componentes externos, tal como lo ejemplifica el modelo BD9G341AEFJ-E2 de ROHM, un regulador de conmutación reductor con un MOSFET de potencia integrado de 150 mΩ (Figura 4).

Figura 4: el regulador de conmutación reductor BD9G341AEFJ-E2 de ROHM integra el MOSFET con el controlador, lo cual minimiza la cantidad y la complejidad de los circuitos externos necesarios, al tiempo que permite una caracterización casi completa de la solución. (Fuente de la imagen: ROHM Semiconductor).

Figura 4: el regulador de conmutación reductor BD9G341AEFJ-E2 de ROHM integra el MOSFET con el controlador, lo cual minimiza la cantidad y la complejidad de los circuitos externos necesarios, al tiempo que permite una caracterización casi completa de la solución. (Fuente de la imagen: ROHM Semiconductor).

Este dispositivo HTSOP-J8 en miniatura mide 4.9 × 6.0 × 1.0 milímetros (mm) y es apto para aplicaciones industriales de potencia distribuida. Admite una entrada de 12 a 76 voltios y entrega una corriente de salida de hasta 3 A. Su arquitectura de modo corriente proporciona una respuesta transitoria rápida y una configuración de compensación monofásica, al tiempo que admite una frecuencia de conmutación configurable por el usuario de 50 kHz a 750 kHz.

A medida que aumentan los niveles de potencia (y, por lo tanto, el voltaje y la corriente), se vuelve esencial el uso de dispositivos de potencia empaquetados y se hace más difícil utilizar dispositivos individuales separados. En tales situaciones, un módulo preempaquetado con dos o más dispositivos de potencia es una opción atractiva. Por ejemplo, el modelo BSM300D12P2E001 de ROHM es un módulo de medio puente con dos MOSFET de doble difusión de tecnología SiC (DMOSFET) y diodos de barrera Schottky de tecnología SiC, que puede manejar 1200 V y 300 A (Figura 5).

Figura 5: el módulo BSM300D12P2E001 de ROHM incorpora dos DMOSFET y diodos de barrera Schottky conectados (todos de tecnología SiC), con lo que se simplifica el emparejamiento de los MOSFET en una configuración común de medio puente caracterizando el rendimiento resultante. (Fuente de la imagen: ROHM Semiconductor).

Figura 5: el módulo BSM300D12P2E001 de ROHM incorpora dos DMOSFET y diodos de barrera Schottky conectados (todos de tecnología SiC), con lo que se simplifica el emparejamiento de los MOSFET en una configuración común de medio puente caracterizando el rendimiento resultante. (Fuente de la imagen: ROHM Semiconductor).

La inclusión de los MOSFET y sus diodos en un solo módulo optimiza el rendimiento del conjunto total, que parece un ladrillo largo y delgado y mide aproximadamente 152 mm de largo × 62 mm de ancho × 17 mm de alto (Figura 6). El módulo también incluye un sensor de temperatura independiente (termistor NTC) para permitir el monitoreo de su condición térmica, mientras que su construcción favorece una mejor gestión térmica, lo que constituye una consideración importante en esta combinación de voltaje y corriente. Para lograr esto, el módulo facilita la unión física de los componentes a una placa de circuito o un disipador térmico al tiempo que proporciona integridad mecánica y garantiza conexiones macizas para gruesos cables de potencia.

Figura 6: el paquete del módulo de medio puente BSM300D12P2E001 de ROHM facilita la conexión del cableado, el montaje físico y mejora las características térmicas. (Fuente de la imagen: ROHM Semiconductor).

Figura 6: el paquete del módulo de medio puente BSM300D12P2E001 de ROHM facilita la conexión del cableado, el montaje físico y mejora las características térmicas. (Fuente de la imagen: ROHM Semiconductor).

La importancia de los controladores para la operación eficaz del convertidor

Ya sea que estén basados en silicio o en SiC, los MOSFET deben encenderse y apagarse considerando cuidadosamente muchos detalles relacionados con los voltajes de excitación, las corrientes, las velocidades de respuesta, los transitorios, las sobrecrestas, la inductancia y la capacitancia de entrada de la compuerta, así como de muchos otros factores estáticos y dinámicos. Un controlador de compuerta funciona como la interfaz entre la señal relativamente simple de bajo nivel que proviene de la salida del procesador de control y la entrada de la compuerta del dispositivo de conmutación. Es un tipo especial de convertidor de potencia con una salida que cumple con los requisitos del dispositivo de potencia, como su carga.

Cuando se usa un par de dispositivos de conmutación en un montaje común, como el medio puente o el puente completo, el bloque del controlador también debe garantizar que los dispositivos de lado alto y bajo nunca se enciendan al mismo tiempo, ni siquiera por un instante, ya que esto causaría un cortocircuito entre el riel de alimentación y la tierra. Además, en algunas aplicaciones de dispositivos de potencia, uno o ambos caminos del dispositivo de potencia deben estar aislados galvánicamente de la conexión a tierra del sistema sin dejar de proporcionar un rendimiento similar para cada uno.

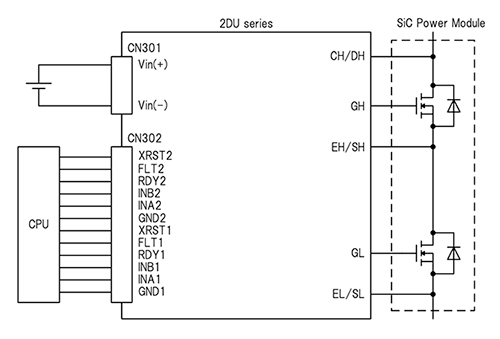

Para cumplir con estos requisitos, algunos proveedores de dispositivos de potencia ofrecen un IC de controlador diseñado específicamente para uno o más de sus dispositivos de conmutación. Por ejemplo, las funciones y características del IC del controlador de compuerta de medio puente 2DU180506MR02de Tamura/ROHM complementan el módulo de medio puente de ROHM mencionado anteriormente. Esto simplifica el desafío de proporcionar la unidad especificada a ese módulo al tiempo que agrega diferentes modos de protección (Figura 7).

Figura 7: El IC del controlador de compuerta 2DU180506MR02 de Tamura/ROHM está específicamente diseñado para funcionar como una interfaz completa entre un procesador de control y el módulo de medio puente BSM300D12P2E001 de ROHM. (Fuente de la imagen: Tamura).

Figura 7: El IC del controlador de compuerta 2DU180506MR02 de Tamura/ROHM está específicamente diseñado para funcionar como una interfaz completa entre un procesador de control y el módulo de medio puente BSM300D12P2E001 de ROHM. (Fuente de la imagen: Tamura).

Este controlador de compuerta está empaquetado como un pequeño módulo de 24 mm de altura que está montado en una placa de circuito de 65 mm × 100 mm. La placa proporciona conectores para alimentación de CC, interfaz de procesador y unidad de módulo de alimentación. El controlador de compuerta también ofrece funciones esenciales de supervisión que necesitan casi todos los dispositivos de potencia, especialmente aquellos para aplicaciones industriales de mayor potencia. Estas funciones incluyen la protección contra sobrecarga, la protección contra sobrecalentamiento (interactúa con el termistor, que es parte del módulo de potencia), el bloqueo de subvoltaje y un indicador de falla del controlador de compuerta.

Otros controladores de compuerta de medio puente son de uso más general. El BM60212FV de ROHM es un IC de controlador de compuerta de lado alto y lado bajo de 1200 voltios para MOSFET e IGBT de canal N (Figura 8). Utiliza un transformador sin núcleo que proporciona aislamiento magnético para implementar el cambio de nivel requerido para el lado alto. Sin embargo, se clasifica formalmente como un controlador de compuerta no aislado, ya que el resto de sus funciones internas no están aisladas.

Figura 8: El IC del controlador de compuerta de lado alto y lado bajo BM60212FV de ROHM utiliza aislamiento magnético en los circuitos de cambio de nivel del camino de conducción del lado alto; el camino del lado bajo no está aislado. (Fuente de la imagen: ROHM Semiconductor).

Figura 8: El IC del controlador de compuerta de lado alto y lado bajo BM60212FV de ROHM utiliza aislamiento magnético en los circuitos de cambio de nivel del camino de conducción del lado alto; el camino del lado bajo no está aislado. (Fuente de la imagen: ROHM Semiconductor).

Esta pieza diminuta, alojada en un paquete SSOP-20W que mide 6.5 × 8.1 × 2.0 mm, es compatible con señales de control de 3 voltios y de 5 voltios, e incluye la función de bloqueo de subvoltaje, entre otras características. Tenga en cuenta que este IC tiene la calificación AEC-Q100, lo que significa que cumple con estrictas normas de confiabilidad automotriz. Aunque “con calificación automotriz” no significa “industrial”, algunos diseñadores prefieren especificar piezas con calificación AEC-Q100 en su BOM como una forma de mejorar la confiabilidad de sus productos en condiciones industriales exigentes a nivel del entorno. Estas condiciones incluyen sobretensiones eléctricas, EMI (interferencia electromagnética)/RFI (interferencia de radiofrecuencia), esfuerzos térmicos por temperaturas extremas y fallas mecánicas provocadas por los ciclos térmicos y las vibraciones.

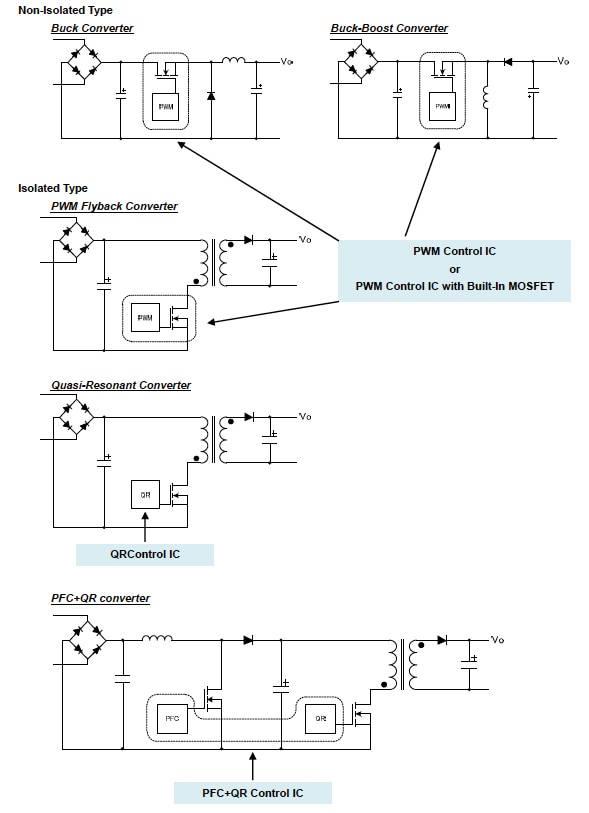

Medir la corriente

En muchos diseños de convertidores de potencia es necesario saber la cantidad de corriente que fluye desde la salida a la carga, pero casi siempre es fundamental en aplicaciones industriales. En algunos casos, conocer este valor de corriente es necesario para proporcionar retroalimentación al convertidor para mantener el rendimiento del circuito cerrado; en entornos industriales, esto también es necesario para monitorear la carga y eventos tales como el bloqueo o la falla de un motor. Una de las formas de medir continuamente esta corriente en tiempo real es midiendo el voltaje a través de una resistencia en serie con la carga. Esto a menudo se llama resistencia de derivación, aunque este término es inapropiado en este contexto.

Conceptualmente, la medición de la corriente de esta manera es una aplicación directa de la ley de Ohm. En la práctica, como en una instalación de convertidor industrial de alta corriente, conlleva múltiples desafíos. Primero, los diseñadores deben determinar un valor de resistencia apropiado. Aquí hay una compensación: una resistencia de mayor valor proporciona más caída de IR y, por lo tanto, una mejor resolución e inmunidad al ruido, pero también disipa más potencia, reduce el voltaje del riel a la carga y puede afectar negativamente la estabilidad del circuito de carga/controlador.

En general, un buen punto de partida es elegir un valor de resistencia tal que la caída de voltaje a través de él sea de alrededor de 100 milivoltios (mV) con corriente máxima. Al hacer los cálculos, esto conduce a valores de resistencia de medición que están en el rango de los miliohmios, lo cual está en fuerte contraste con el kiloohmio y los valores más altos, comunes en otras partes del circuito.

Una vez que se determina el valor de la resistencia, los diseñadores deben seleccionar un componente físico específico. Debido a la magnitud de los valores de corriente, esta resistencia debe tener una potencia nominal en vatios relativamente alta en comparación con la mayoría de las otras resistencias. Además, debe ser más que precisa a temperatura ambiente; es decir, debe usar materiales y técnicas de fabricación que, juntos, garanticen un coeficiente de temperatura de resistencia (TCR) bajo. Con un TCR bajo, el valor de la resistencia no cambiará apreciablemente a pesar de los aumentos en la temperatura ambiente o del aumento de temperatura debido al autocalentamiento.

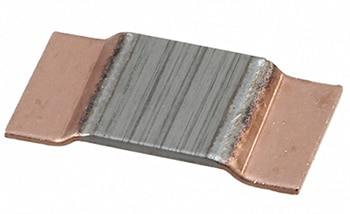

La resistencia de derivación PSR400ITQFF0L50 de ROHM es un buen ejemplo de la complejidad de este componente pasivo engañosamente simple. Este es un dispositivo de metal de 4 vatios, de 500 microohmios (µΩ) (sí, la mitad de un miliohmio) ±1% (Figura 9).

Figura 9: Una resistencia de medición de corriente como la PSR400ITQFF0L50 de ROHM es un componente pasivo sofisticado fabricado con precisión con materiales y técnicas especializadas. Presenta valores nominales del rango de los miliohmios y un TCR muy bajo. (Fuente de la imagen: ROHM Semiconductor).

Figura 9: Una resistencia de medición de corriente como la PSR400ITQFF0L50 de ROHM es un componente pasivo sofisticado fabricado con precisión con materiales y técnicas especializadas. Presenta valores nominales del rango de los miliohmios y un TCR muy bajo. (Fuente de la imagen: ROHM Semiconductor).

Aunque la PSR400ITQFF0L50 puede parecer una simple pieza de metal plegado, las apariencias pueden engañar. Este componente de 5.2 × 10 mm está fabricado a partir de una cuidadosa mezcla de hidruros de metal y de cobre para obtener un TCR de ±175 partes por millón por grado Celsius (ppm/⁰C). Otras resistencias de medición de corriente en la familia tienen TCR más bajos y más altos. A modo de comparación, una resistencia estándar “común y corriente” de bajo costo tiene un TCR de aproximadamente ±2000 a ±4000 ppm/⁰C, un valor entre diez y veinte veces mayor que el de estas resistencias de derivación de alta potencia de placa metálica de resistencia óhmica ultra baja.

Cuando se usan resistencias de derivación a valores de corriente altos, deben considerarse seriamente su montaje físico y la disipación de calor, al igual que sus conexiones eléctricas. Con una resistencia en el rango de los miliohmios, los puntos de conexión requeridos del método de medición de cuatro hilos de Kelvin deben tener una resistencia extremadamente baja. También deben estar ubicados físicamente de modo tal que produzcan lecturas válidas no corrompidas por esas resistencias de conexión.

Conclusión

Los diseñadores de convertidores y fuentes de alimentación industriales se enfrentan a un conjunto único de desafíos para cumplir con los requisitos de rendimiento, costo, espacio y confiabilidad debido a las presiones que ejerce el entorno de la aplicación. Los altos niveles de potencia requieren de consideraciones adicionales relacionadas con la eficiencia, la disipación térmica y el empaquetado. También hay que resolver cuestiones referidas al controlador de compuerta y a la medición de corriente.

Cuando se consideran debidamente los requisitos de la aplicación, los componentes centrales de una fuente de alimentación industrial que se muestran aquí (incluidos los dispositivos discretos y los componentes de alimentación integrados y modulares) pueden enfrentar fácilmente los desafíos de las fuentes de alimentación y de los convertidores de calidad industrial.

Referencias

- ROHM, “AC/DC Converter IC Guidelines”

- ROHM, “AC/DC Converter IC Support Page”

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.