Cómo abordar los desafíos de la implementación de soluciones de seguimiento sólidas

El seguimiento de los componentes individuales y los productos a través de la cadena de suministro no siempre es una opción, pero, cuando lo es, puede ser una tarea desafiante. Si usted participa en el diseño y la implementación de los sistemas de fabricación y de cadena de suministro, puede enfrentar exigencias regulatorias, requisitos en relación con las normas y obligaciones legales. Todo esto hace que sea necesario implementar soluciones de seguimiento sólidas en una variedad de industrias, como en la fabricación de bienes de consumo, automotores y dispositivos médicos, así como también en la producción y el empaquetado de alimentos, bebidas y productos de biomedicina y farmacéuticos.

El seguimiento implica marcar los componentes individuales y los productos con identificadores únicos, como códigos de barras 1D (unidimensionales) y 2D (bidimensionales) que se puedan leer rápida y automáticamente. Además de ayudar a cumplir las normas regulatorias y los requisitos legales, como la DSCSA (Ley de Seguridad de la Cadena de Suministro de Medicamentos de EE. UU.) y el UDI (Identificador de Dispositivos Único) obligatorio de la FDA (Administración de Alimentos y Medicamentos de EE. UU.), las mejoras en el seguimiento pueden llevar a una mayor productividad y calidad. Desafortunadamente, en los entornos de producción y las líneas de empaquetado de alta velocidad, y cuando los productos están en el campo, las marcas de seguimiento se pueden dañar. Como tal, se necesita una manera confiable de leer rápida y precisamente incluso las marcas dañadas.

En este blog, se revisan los requisitos de seguimiento y los desafíos de implementar soluciones sólidas. Por lo tanto, se presentan lectores de códigos de barras 1D y 2D de alto rendimiento de Omron, que pueden leer rápidamente los códigos de barras dañados para respaldar estas soluciones.

Requisitos y opiniones sobre el lector de códigos de barras

Los formatos de códigos de barras están disponibles para casi todas las necesidades relacionadas con el seguimiento que pueda tener. Por ejemplo, si usted se encuentra en la cadena de suministro de la industria automotriz, puede ser responsable de implementar retiros según lo requiera la NHTSA (Administración Nacional de Seguridad del Tráfico en las Carreteras). En este caso, el AIAG (Grupo de Acción de la Industria Automotriz) ha publicado una Guía de seguimiento.

Otros ejemplos de la necesidad de seguimiento incluyen la DSCSA de la FDA, que enumera los pasos para lograr el seguimiento interoperable y electrónico de productos en el nivel del empaquetado para identificar y seguir ciertos medicamentos con receta a través de la cadena de distribución. También hay UDI que permiten el seguimiento de dispositivos de uso médico desde la fabricación hasta la distribución para el uso del paciente. Según los requisitos, usted tiene una amplia variedad de formatos de códigos de barras para elegir, incluidos códigos de barras lineales 1D, símbolos apilados y 2D (Figura 1).

Figura 1: Ejemplos de formatos y estilos de códigos de barras (no en escala). (fuente de la imagen: Omron).

Figura 1: Ejemplos de formatos y estilos de códigos de barras (no en escala). (fuente de la imagen: Omron).

Cómo lograr el grado de calidad y cumplir la norma

Por supuesto, no todos los códigos de barras se crean (imprimen) de la misma manera. Hay normas internacionales y específicas de la industria que usted necesita considerar cuando determina si un código de barras en particular está impreso de forma correcta. Algunos factores incluidos en las normas son los siguientes:

- Relación de contraste entre las áreas en blanco y negro

- Reflectancia de las barras negras

- Variaciones de contraste de los bordes entre las barras y los espacios

- Variación o modulación de la densidad de la impresión en negro en todo el código de barras

- Defectos como puntos negros en los espacios blancos o marcas blancas en las barras negras

- Impresión precisa de los diferentes anchos de las barras y los espacios

Las normas en materia de prueba están disponibles para cuantificar la calidad de la impresión de los códigos de barras. Las normas ISO proporcionan un grado de calidad a los códigos de barras de 0 a 4.0. El código de barras con mejor calidad tiene un puntaje de 4.0; mientras que 1.5 es, en general, el puntaje más bajo aceptable y 0 significa que es inutilizable. Ejemplos de las normas de calidad de impresión 1D y 2D y de simbología:

- ISO/IEC 15416, norma de calidad de impresión 1D

- ISO/IEC 15415, norma de calidad de impresión 2D

- ISO/IEC 15434, sintaxis de formato de los datos de los símbolos

- ISO/IEC 16022, especificación internacional de simbología

- ISO/IEC 29158:2020, guía de calidad de marcas de partes directas

- AIAG B-4, identificación de partes y seguimiento

- Instituto de Normas Clínicas y de Laboratorio, AUTO2-A2, códigos de barras para la identificación de recipientes con especímenes

- Asociación de la Industria Electrónica, CEA-706, marcado de componentes

- Departamento de Defensa de EE. UU., IUID MIL-STD-130, identificación única y permanente de artículos

¿Cuál es la dificultad a la hora de leer códigos de barras?

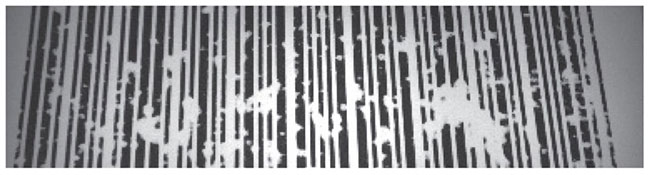

Independientemente del estilo y el grado inicial del código de barras que esté usando, pueden surgir problemas con la lectura. Incluso con tintas de alta calidad e impresiones precisas, los entornos hostiles y el uso inadecuado pueden resultar en la degradación de los códigos de barras con el paso del tiempo (Figura 2).

Figura 2: Ejemplo de un código de barras dañado que algunos lectores de códigos de barras pueden decodificar. (fuente de la imagen: Omron).

Figura 2: Ejemplo de un código de barras dañado que algunos lectores de códigos de barras pueden decodificar. (fuente de la imagen: Omron).

Además de códigos de barras poco claros, las variaciones en la luz pueden dificultar su lectura. Si usted tiene alguno de estos problemas, puede usar un lector con un algoritmo de decodificación avanzado, como X-Mode de Omron, que puede reconstruir los datos discontinuos de los símbolos a partir de múltiples líneas de escaneado para recuperar información.

Lectores de códigos de barras de alta confiabilidad

El modelo de Omron V430-F000L12M-SRX incluye el algoritmo de decodificación X-Mode. También tiene un enfoque automático (75 a 1200 mm (milímetros)), un sensor de imagen de 1.2 MP (megapíxeles), un amplio FoV (campo de visión) de 23 a 417 mm, y una luz LED roja integrada (Figura 3). Las configuraciones de LED alternativas están disponibles.

Figura 3: El lector de códigos de barras V430-F000L12M-SRX usa el algoritmo X-Mode y tiene una lente de amplio FoV, luces LED rojas integradas y un sensor de 1.2 MP. (fuente de la imagen: Omron).

Figura 3: El lector de códigos de barras V430-F000L12M-SRX usa el algoritmo X-Mode y tiene una lente de amplio FoV, luces LED rojas integradas y un sensor de 1.2 MP. (fuente de la imagen: Omron).

Para aplicaciones menos desafiantes, usted puede elegir un lector sin el algoritmo X-Mode, como V430-F000W12M-SRP de Omron. Otros modelos tienen sensores de 0.3 a 5 MP y todos tienen una construcción de ventana de doble frente para minimizar la condensación de humedad en la unidad. Según el modelo, las opciones de conectividad incluyen Ethernet/IP, Ethernet TCP/IP y PROFINET.

Conclusión

Seleccionar el formato de código de barras correcto es solo el primer paso en la implementación de una solución de seguimiento sólida para cumplir las exigencias regulatorias, los requisitos en relación con las normas y las necesidades legales, como el retiro de productos. Varios factores pueden dificultar la lectura de códigos de barras, lo que requiere un lector de códigos de barras de alto rendimiento que esté optimizado para sus condiciones específicas de funcionamiento.

Have questions or comments? Continue the conversation on TechForum, Digi-Key's online community and technical resource.

Visit TechForum