Uso de un sensor MEMS para controlar las vibraciones

2022-03-02

La monitorización de las vibraciones (VM) existe desde hace mucho tiempo y se utiliza para controlar la salud de una máquina, un equipo o una estructura. Los datos de vibración recogidos mediante sensores específicos durante el funcionamiento de una máquina se supervisan y analizan en tiempo real.

El objetivo principal de la supervisión de las vibraciones es reducir el riesgo de daños mortales y las posibles situaciones de avería, lo que conduce al control y la reducción de los costos operativos finales.

Los datos de vibración de un sensor de vibración pueden utilizarse como entrada independiente o combinarse con los datos de otros sensores en función de los requisitos operativos. Por ejemplo, en una aplicación de automatización de fábricas, los datos de vibración pueden combinarse con:

- Temperatura

- Humo

- Humedad

- Presión

- Sonido

Esta combinación genera un sistema completo que proporcionará una solución más resistente y fiable.

En algunos otros casos de uso, como la supervisión de estructuras, los datos de vibración pueden combinarse con los datos de posición de inclinación que se recogen mediante un inclinómetro para determinar el estado de la estructura.

Los datos recogidos se introducen en algoritmos específicos, incluidos los emergentes algoritmos de inteligencia artificial (IA), para desarrollar un modelo que pueda predecir posibles fallos futuros. La información de la predicción del modelo puede utilizarse entonces para adquirir conocimientos que permitan tomar decisiones sobre si es necesario adoptar alguna medida inmediata para evitar la pérdida de productividad.

Una nueva tendencia en la automatización de fábricas es la aparición de algoritmos de IA que pueden entrenarse a partir de los datos de los sensores para predecir qué tareas deben realizarse. Esto reduce la carga de los operadores individuales, que antes tenían que tomar decisiones muy difíciles y que requerían mucho tiempo. Una fábrica automatizada de forma autónoma elimina la responsabilidad de los operarios individuales y reacciona automáticamente a cualquier cambio en las condiciones de funcionamiento.

Sensor de vibración

Un componente clave en una aplicación de control de vibraciones es un sensor de vibraciones. Los últimos sensores de vibración se basan en la tecnología MEMS y utilizan el mismo concepto de detección de la aceleración en un acelerómetro. La principal diferencia está en el ancho de banda del sensor. Un acelerómetro MEMS tiene un ancho de banda típico de 3 kHz, sin embargo, un sensor de vibración es capaz de detectar la vibración con un ancho de banda significativamente mayor. La capacidad de un sensor de vibración para captar señales de alta frecuencia permite un análisis de frecuencia más preciso de la vibración. El último sensor de vibración MEMS ofrece un ancho de banda de más de 6 kHz que se analizará más adelante.

Un sensor de vibración basado en MEMS tiene muchos casos de uso y la figura 1 ofrece una lista de algunas de las principales aplicaciones. La supervisión de las vibraciones del motor es un elemento esencial para el éxito de la automatización de la fábrica. El control de las vibraciones en los ferrocarriles puede ayudar a evitar accidentes ferroviarios catastróficos. Los electrodomésticos, como las lavadoras, están equipados con un sistema de control de las vibraciones desde el inicio de los sensores MEMS en las aplicaciones industriales. La aplicación de la monitorización estructural ha cobrado impulso desde la aparición de los sensores MEMS a un costo asequible. Por ejemplo, los ayuntamientos tienen la responsabilidad de controlar las vibraciones de los puentes para garantizar que las estructuras estén en buen estado de salud y de solidez. Los datos de las vibraciones del puente, sobre todo en las horas de mayor tráfico, pueden proporcionar una valiosa información sobre cualquier anomalía que pueda provocar el colapso del puente.

Figura 1: Algunas aplicaciones de los sensores de vibración MEMS. (Fuente de la imagen: STMicroelectronics)

Figura 1: Algunas aplicaciones de los sensores de vibración MEMS. (Fuente de la imagen: STMicroelectronics)

Las especificaciones técnicas de un sensor de vibraciones deben analizarse cuidadosamente para garantizar que el sensor pueda cumplir los requisitos de la aplicación prevista. La tabla 1 muestra los principales parámetros de uno de los últimos sensores de vibración ofrecidos por STMicroelectronics. Este dispositivo puede captar la vibración en el espacio tridimensional (x, y, z). Los tres grados de libertad que ofrece este dispositivo proporcionan la flexibilidad necesaria para colocar el dispositivo en la orientación de montaje.

El rango de escala completa de hasta 16 g de aceleración por eje es suficiente para cubrir el rango de amplitud de vibración que se requiere normalmente para controlar el estado de una máquina.

Este dispositivo ofrece un ancho de banda ultra amplio, una respuesta de frecuencia plana hasta 6.3 kHz y un filtrado integrado que elimina el aliasing de frecuencia.

Otra característica importante de este dispositivo es la bajísima densidad de ruido espectral. Esta es una ventaja muy importante cuando hay que captar las vibraciones de baja frecuencia.

En comparación con el sensor de vibración existente, el rango de temperatura de funcionamiento se amplía hasta los +105 °C para cumplir con el requisito de un entorno de funcionamiento exigente.

El dispositivo puede funcionar tanto en modo de 3 ejes como en modo de un solo eje, que puede seleccionarse a través de registros dedicados. En el modo de 3 ejes, los tres ejes (x, y, z) están activos simultáneamente. En el modo de un solo eje solo está activo un eje. En el modo de eje único, la resolución (densidad de ruido) del eje activo mejora considerablemente.

|

Tabla 1: Los principales parámetros de los últimos sensores de vibración ofrecidos por STMicroelectronics.

Aplicaciones de monitorización de vibraciones

La monitorización de las vibraciones suele referirse al análisis de las vibraciones de una máquina, un equipo o un aparato como parte de una aplicación integral que se conoce como Monitoreo de condición (CM) o Monitoreo basado en la condición (CbM). El análisis de las vibraciones desempeña un papel importante en el control de la salud de la máquina a lo largo del tiempo. Sin embargo, además de la recopilación de datos sobre vibraciones, una solución completa de monitorización del estado incorpora múltiples sensores para recoger parámetros vitales del equipo, como la temperatura, el ruido, la presión, el humo y la humedad. Cada uno de estos sensores proporciona información valiosa sobre un estado específico de la máquina. Estos datos de los sensores se fusionan, se procesan y se analizan para adquirir conocimientos sobre el estado general de la máquina y tomar decisiones críticas sobre su mantenimiento.

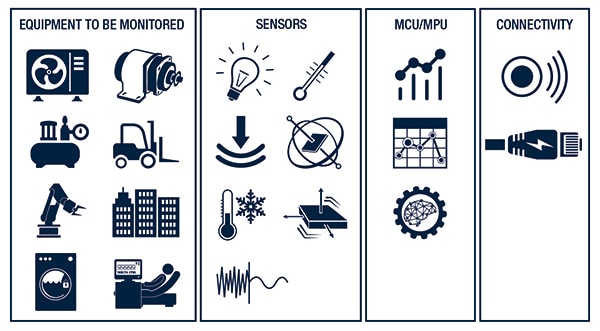

La figura 2 ilustra algunas de las principales aplicaciones del control de las vibraciones en diversos mercados. El desglose de esta figura pone de manifiesto la importancia de la recogida y el análisis de datos sobre vibraciones como parte de una solución integral para la CM. Se pueden utilizar sensores adicionales para recoger datos que se fusionarán para obtener un resultado fiable y eficaz. En las últimas soluciones ofrecidas en la industria, los algoritmos inteligentes que utilizan los datos de los sensores llevan las capacidades y la eficacia de dichas soluciones a un nuevo nivel. Estas innovadoras y potentes soluciones pueden ayudar a reducir significativamente los costos y la ineficacia asociados a las situaciones de desconexión de los equipos, que de otro modo serían inevitables.

Figura 2: Diversas aplicaciones de la monitorización de las vibraciones. (Fuente de la imagen: STMicroelectronics)

Figura 2: Diversas aplicaciones de la monitorización de las vibraciones. (Fuente de la imagen: STMicroelectronics)

La computación en la nube se ha convertido en una de las partes fundamentales de una solución amplia que incluye datos de sensores recogidos en múltiples ubicaciones de una empresa para garantizar que no haya interrupciones en ningún nivel en ninguna ubicación. La unidad central de procesamiento en la nube se utiliza para combinar y analizar todos los datos y supervisar las máquinas y equipos implicados en tiempo real para garantizar un funcionamiento fluido e ininterrumpido.

La figura 3 ofrece una lista de los componentes esenciales de un sistema de control de vibraciones. En función de las necesidades y los requisitos del sistema, se pueden montar diversos sensores en los equipos que deben ser supervisados. La lista de sensores incluye:

- Vibración

- Módulo de sensor inercial

- Temperatura

- Humedad

- Presión

- Sensor de luz ambiental

- Inclinómetro

Se necesita una unidad de procesamiento para analizar los datos recogidos. Dependiendo de la cantidad de datos, la privacidad, la seguridad de los datos, la latencia y los requisitos de energía, los análisis pueden realizarse en la unidad de procesamiento local o transmitirse a un centro de procesamiento en la nube donde se recogen y analizan todos los datos de múltiples equipos.

Figura 3: Componentes de un sistema de control de vibraciones. (Fuente de la imagen: STMicroelectronics)

Figura 3: Componentes de un sistema de control de vibraciones. (Fuente de la imagen: STMicroelectronics)

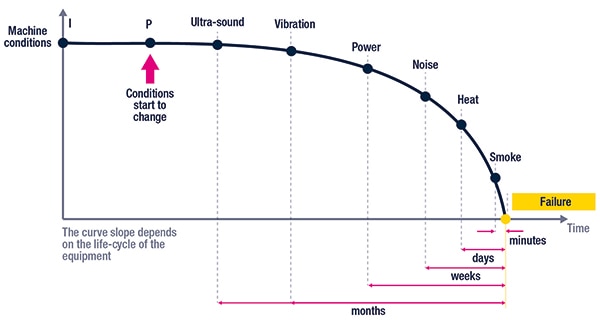

En algún momento después de la instalación y durante el funcionamiento de la máquina, su estado empieza a cambiar. Es fundamental tener instalados todos los sensores necesarios para recoger datos sobre el ruido ultrasónico y audible, las vibraciones, el consumo de energía, la temperatura y cualquier posible humo. A medida que pasa el tiempo, la necesidad de recopilar los parámetros de la máquina y los datos de los sensores se convierte en algo fundamental para controlar el estado de la máquina.

La figura 4 muestra la curva típica de instalación y punto de fallo (IPF) de una máquina que se está supervisando. El tiempo que transcurre desde el cambio de estado de la máquina hasta el fallo final puede durar meses o incluso años antes de que empiece a mostrar síntomas de fallo. El análisis temprano de los datos de los sensores puede dar una indicación del estado de la máquina y los algoritmos de IA entrenados que utilizan los datos de los sensores como entrada pueden predecir un fallo e iniciar el proceso de tomar las medidas necesarias.

Figura 4: Curva IPF. (Fuente de la imagen: STMicroelectronics)

Figura 4: Curva IPF. (Fuente de la imagen: STMicroelectronics)

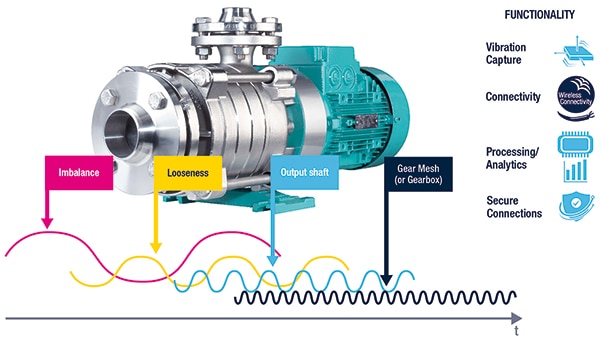

La figura 5 muestra un ejemplo de control de vibraciones de una bomba eléctrica. Mediante un sensor de vibración se pueden controlar diferentes condiciones, como el desequilibrio, la holgura, el eje de salida y la caja de cambios de la bomba. A continuación, los datos de los sensores de vibración se transmiten para su posterior análisis exhaustivo, incluida una Transformada rápida de Fourier (Transformada rápida de Fourier) de los datos de vibración que puede determinar la firma de frecuencia individual de estas condiciones.

Figura 5: Control de las vibraciones de una bomba eléctrica en diversas condiciones. (Fuente de la imagen: STMicroelectronics)

Figura 5: Control de las vibraciones de una bomba eléctrica en diversas condiciones. (Fuente de la imagen: STMicroelectronics)

Un sistema de monitorización del estado de un motor eléctrico puede tener varios componentes además del motor eléctrico. La solución puede tener múltiples sensores, incluidos los de vibración, temperatura, presión y otros, en función de los requisitos del entorno operativo. La opción de conectividad entre la bomba y la unidad de procesamiento puede ser por cable o inalámbrica con protocolos de comunicación específicos. La unidad de procesamiento y análisis puede proporcionar herramientas de diagnóstico y visualización de la bomba para ayudar al operador a identificar y abordar de forma proactiva problemas como las irregularidades de la bomba, que podrían dar lugar a tiempos de inactividad e interrupciones operativas. Este compromiso proactivo puede aumentar los beneficios de una empresa al reducir los costes de funcionamiento y mantenimiento de la fábrica.

Conclusión:

Se están desplegando muchos sensores para implementar una solución integral de mantenimiento predictivo. Los últimos sensores de vibración basados en MEMS han permitido crear soluciones eficaces y rentables de control de las vibraciones en la automatización de fábricas, los servicios eléctricos, los electrodomésticos y la vigilancia y supervisión del estado de las estructuras. La monitorización de las vibraciones puede implementarse como una solución independiente o como parte de la monitorización basada en la condición, que ha surgido como parte integrada de una solución global para monitorizar varias máquinas mediante la recopilación y el análisis de los datos en tiempo real. Esta solución ha permitido a las fábricas del siglo XXI supervisar y abordar de forma proactiva los problemas derivados de las interrupciones de la productividad de las máquinas y de las paradas. La supervisión de las vibraciones es un elemento fundamental de una solución integral en cualquier automatización de fábricas.

Referencias

- Sensor de vibración digital de 3 ejes de ancho de banda ultra amplio y bajo ruido: https://www.st.com/en/mems-and-sensors/iis3dwb.html

- Micrófono analógico de puerto inferior con respuesta de frecuencia de hasta 80 kHz para aplicaciones de análisis de ultrasonidos y mantenimiento predictivo. https://www.st.com/en/mems-and-sensors/imp23absu.html

- Sensor de temperatura I²C/SMBus 3.0 de bajo voltaje, ultrabajo consumo y precisión de 0.5 °C. https://www.st.com/en/mems-and-sensors/stts22h.html

- https://www.st.com/en/applications/factory-automation/condition-monitoring-predictive-maintenance.html#overview

- https://www.st.com/en/applications/factory-automation.html

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.