Los robots evolucionan a Cobots en la Industria 4.0

Colaboración de Editores de DigiKey de América del Norte

2022-02-22

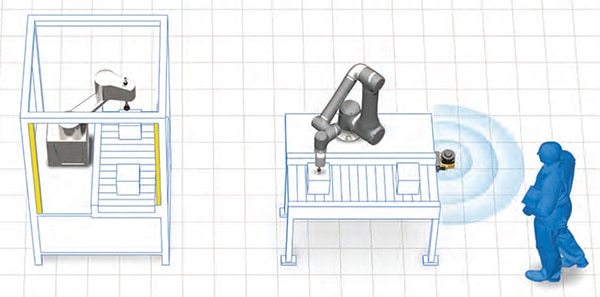

Los robots industriales surgieron en los albores de la Industria 3.0, junto con el control y la automatización informatizados, y han evolucionado a lo largo de muchos años, especializándose para diversas industrias y procesos. Los robots están diseñados para la producción en masa; generalmente son solitarios y trabajan en relativo aislamiento en tareas específicas. Con la aparición de la Industria 4.0, los sistemas ciberfísicos y el Internet de las cosas (IoT), algunos robots evolucionaron a robots colaborativos, llamados cobots. Los cobots interactúan con su entorno, incluidas las personas y otros robots, y apoyan la fabricación flexible y la personalización en masa (Figura 1).

Figura 1: Los robots industriales convencionales funcionan de forma aislada (izquierda), mientras que los cobots (derecha) están diseñados para interactuar con su entorno, incluidas las personas y otros robots o máquinas. (Fuente de la imagen: Omron)

Figura 1: Los robots industriales convencionales funcionan de forma aislada (izquierda), mientras que los cobots (derecha) están diseñados para interactuar con su entorno, incluidas las personas y otros robots o máquinas. (Fuente de la imagen: Omron)

El camino de la evolución del robot al cobot ha incluido numerosas adaptaciones: los cobots funcionan de forma diferente; se programan de forma diferente; tienden a ser más pequeños, más sencillos y, en algunos casos, móviles; se utilizan para procesos diferentes en comparación con los robots, y deben cumplir normas de seguridad diferentes. En general, los cobots no compiten con los robots ni los sustituyen; los cobots amplían las oportunidades de emplear procesos automatizados.

Este artículo traza la evolución de los robots hacia los cobots: compara cómo los robots y los cobots operan de manera diferente; revisa los diferentes métodos de programación utilizados con los cobots; discute el uso de la inteligencia artificial (AI), el IoT y otras tecnologías para permitir la movilidad de los cobots y la interacción con las personas; detalla algunas de las aplicaciones en las que los cobots sobresalen, como las operaciones de acabado de procesos, el control de calidad, la logística/transporte de materiales, y otros; y revisa las normas de seguridad ampliadas para los cobots. A lo largo de todo el documento, se dibuja una imagen de las futuras operaciones ciberfísicas que fusionan robots, cobots y personas para maximizar la productividad y la calidad, al tiempo que se minimizan los costos generales.

Los cobots están diseñados no sólo para trabajar con personas, sino para ser trasladados de un lugar a otro (Figura 2). Estas características tienen importantes implicaciones para la programación de los cobots, el lugar y el momento en que se utilizan y los requisitos de seguridad de los mismos.

Figura 2: Los Cobots pueden desplazarse de un lugar a otro según sea necesario para tareas específicas. (Fuente de la imagen: Omron)

Figura 2: Los Cobots pueden desplazarse de un lugar a otro según sea necesario para tareas específicas. (Fuente de la imagen: Omron)

Enseñanza de cobots

Los robots industriales se programan con lenguajes como C y C++. Los cobots han evolucionado para ser "enseñados" utilizando diversas herramientas sin código, como colgantes, tabletas, incluso moviendo manualmente el brazo del cobot de un punto a otro (Figura 3). El empleo de diferentes metodologías de enseñanza en lugar de la programación tradicional permite a los cobots aprender nuevas tareas con mayor rapidez, lo cual es importante cuando el cobot pasa de una tarea a otra. El tiempo que se tarda en programar un robot industrial tiene sentido desde el punto de vista económico, ya que se utiliza durante periodos relativamente largos en aplicaciones de alta producción. Por otra parte, los cobots deben aprender rápidamente los nuevos procesos para evitar largos periodos de costosa inactividad. Los operarios de las máquinas pueden enseñar a los cobots tareas específicas sin necesidad de ayuda de programadores especializados. Tareas como recoger y colocar, incluida la inspección visual de los resultados, pueden enseñarse a un cobot en cuestión de minutos.

Figura 3: Un cobot puede entrenarse moviendo su brazo de una posición a otra. La mano derecha del operador está en una cámara de alta resolución que el cobot puede utilizar para ver dónde está y qué hay en ese lugar. (Fuente de la imagen: Omron)

Figura 3: Un cobot puede entrenarse moviendo su brazo de una posición a otra. La mano derecha del operador está en una cámara de alta resolución que el cobot puede utilizar para ver dónde está y qué hay en ese lugar. (Fuente de la imagen: Omron)

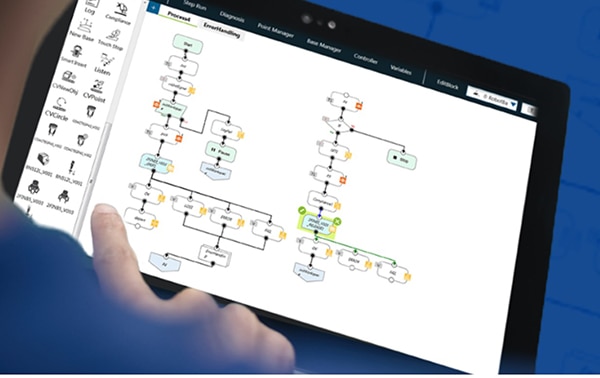

La IA y la visión artificial pueden ayudar a mejorar el aprendizaje y el funcionamiento del cobot. Los sistemas de visión inteligente de los cobots proporcionan una serie de capacidades como la identificación y el posicionamiento de objetos, la interpretación de códigos de barras y tótems, la coincidencia de patrones y el reconocimiento de colores. El sistema de visión también puede permitir que los gestos de la mano guíen al cobot de una posición a otra y le enseñen un nuevo proceso. En otros casos, los operarios de las máquinas pueden enseñar a los cobots de forma rápida y eficaz mediante un sistema basado en un diagrama de flujo de arrastrar y soltar en una computadora tipo tableta (Figura 4).

Figura 4: La programación/enseñanza intuitiva de arrastrar y soltar maximiza la productividad y la flexibilidad del cobot. (Fuente de la imagen: Omron)

Figura 4: La programación/enseñanza intuitiva de arrastrar y soltar maximiza la productividad y la flexibilidad del cobot. (Fuente de la imagen: Omron)

Además de trabajar con personas, los cobots pueden formar equipo con robots móviles autónomos (AMR) para pasar de una tarea a otra (Figura 5). Los AMR son cobots especializados que trabajan en colaboración con personas, cobots, robots y máquinas, realizando tareas como la manipulación de materiales con una eficiencia excelente. Al igual que la manipulación de materiales, el traslado de un cobot de un lugar a otro no es una actividad muy especializada, lo que lo hace idóneo para la implantación de AMR. Los AMR se desplazan de un lugar a otro combinando sensores e informática a bordo para comprender su entorno inmediato con conexiones inalámbricas a recursos informáticos centralizados y sofisticadas redes de sensores en toda la instalación para ayudar a los AMR a comprender la posición de los obstáculos en una ruta planificada y a desplazarse eficazmente alrededor de obstáculos fijos como estaciones de trabajo, estanterías y robots, así como de obstáculos variables como carretillas elevadoras, otros AMR y personas.

Figura 5: Un cobot manipulador (arriba) puede ser recogido y trasladado a una nueva estación de trabajo por un robot móvil autónomo (abajo). (Fuente de la imagen: Omron)

Figura 5: Un cobot manipulador (arriba) puede ser recogido y trasladado a una nueva estación de trabajo por un robot móvil autónomo (abajo). (Fuente de la imagen: Omron)

¿Para qué sirven los cobots?

La capacidad de los cobots para trabajar con AMR, personas, otros robots y máquinas abre nuevas oportunidades de automatización. Los cobots se están utilizando en la personalización en masa en una amplia variedad de industrias y procesos como las operaciones de ensamblaje, la dispensación, la conducción de tornillos, la atención a las máquinas, el paletizado, el pick and place, etc., en una matriz igualmente amplia de industrias que van desde la automoción hasta el procesamiento de alimentos y la fabricación de semiconductores (Figura 6).

Figura 6: Los cobots son flexibles y pueden utilizarse en diversas aplicaciones. (Fuente de la imagen: Omron)

Figura 6: Los cobots son flexibles y pueden utilizarse en diversas aplicaciones. (Fuente de la imagen: Omron)

La realización de tareas de ensamblaje repetitivas o complejas puede ser llevada a cabo de forma eficiente por cobots que trabajan junto a las personas. Si se combina con un AMR, un cobot puede mejorar la realización de operaciones de picking complejas y la entrega de materiales en los lugares de trabajo. Una vez que el material llega al final de la línea, un cobot puede paletizar rápidamente los productos para su envío. Gracias a la visión artificial y la inteligencia artificial, los cobots pueden inspeccionar, clasificar y recoger las piezas acabadas de la cinta transportadora y colocarlas en cajas de cartón. Los cobots pueden adaptar rápidamente su comportamiento para acomodar nuevos productos y variaciones estacionales.

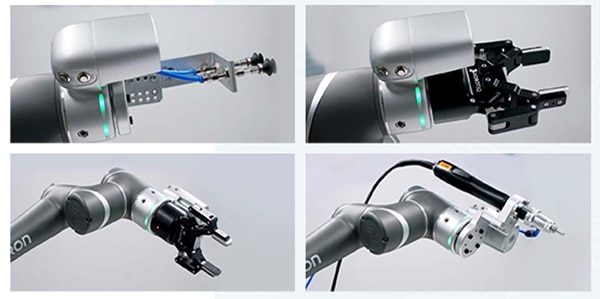

Los cobots se adaptan a diversos procesos de fabricación, entre ellos (como ya se ha dicho) la atención a la máquina, el atornillado y la dispensación. Las máquinas CNC, las prensas de estampado y punzonado, varias máquinas de corte y las estaciones de moldeo por inyección son algunas de las tareas de cuidado de máquinas en las que los cobots pueden aliviar a las personas de actividades repetitivas y potencialmente peligrosas. Los cobots de atornillado aportan precisión y un par de torsión constante, lo que se traduce en una mayor calidad que el ensamblaje manual. Los cobots pueden dispensar diversos materiales, como colas, sellos, pinturas y otros acabados, con un alto nivel de precisión. Los efectores finales de los cobots son intercambiables y permiten a los cobots pasar de una tarea a otra según sea necesario (Figura 7).

Figura 7: Los efectores finales del Cobot pueden cambiarse fácilmente para cualquier tarea. Esto proporciona la flexibilidad necesaria para cambiar los requisitos de producción con un tiempo de inactividad mínimo. Los dos efectores superiores incluyen una cámara de alta resolución para sistemas de visión basados en IA. (Fuente de la imagen: Omron)

Figura 7: Los efectores finales del Cobot pueden cambiarse fácilmente para cualquier tarea. Esto proporciona la flexibilidad necesaria para cambiar los requisitos de producción con un tiempo de inactividad mínimo. Los dos efectores superiores incluyen una cámara de alta resolución para sistemas de visión basados en IA. (Fuente de la imagen: Omron)

La inspección de piezas o productos acabados es otro ámbito en el que los cobots con visión artificial pueden destacar. Si la pieza es compleja, una inspección minuciosa puede requerir imágenes de alta resolución desde varios ángulos que requieran la coordinación de varias cámaras fijas. Alternativamente, un cobot con una sola cámara puede identificar la pieza que se está inspeccionando y moverse alrededor de la misma, capturando todas las imágenes necesarias para una inspección visual completa.

Evolución de la seguridad del cobot

Las consideraciones de seguridad han evolucionado junto con los cobots. En comparación con los robots industriales, los requisitos de seguridad de los cobots son más complejos. Un equipo formado por un cobot y una persona puede combinar las capacidades de rendimiento repetitivo de los robots con las habilidades individuales y la flexibilidad de las personas. Los cobots (y los robots) son competentes en tareas que exigen precisión, resistencia y potencia, mientras que las personas son competentes para resolver situaciones imprecisas y problemas variables. La combinación de estos conjuntos de habilidades complementarias plantea retos relacionados con las interacciones seguras entre las personas y los cobots.

Las normas de seguridad de los robots industriales se basan generalmente en la exclusión de los operarios del espacio de trabajo mientras el robot está activo. La seguridad del Cobot anticipa la interacción con las personas. Los límites de velocidad, par de torsión y fuerza del Cobot son los que definen las normas de seguridad e incluyen una parada de emergencia frente a una parada de protección.

La parada de emergencia de un cobot es iniciada por el operador; detiene todo el movimiento del cobot y le quita la energía. Se requiere un reinicio para recuperarse de una parada de emergencia. La parada de protección se produce automáticamente cuando una persona entra en el espacio de protección alrededor del cobot (Figura 8). Durante una parada de protección, el cobot sigue recibiendo energía. Además, durante una parada de protección, los codificadores de movimiento del cobot son monitorizados para detectar movimientos no intencionados. Si se detecta un movimiento involuntario, se corta la alimentación.

Figura 8: El espacio cartesiano de seguridad alrededor de un cobot (cuadro azul) puede ser rectangular o cilíndrico y define una zona de exclusión. Si una persona que trabaja junto al cobot entra en la zona de exclusión, el cobot inicia una parada de protección. (Fuente de la imagen: Omron)

Figura 8: El espacio cartesiano de seguridad alrededor de un cobot (cuadro azul) puede ser rectangular o cilíndrico y define una zona de exclusión. Si una persona que trabaja junto al cobot entra en la zona de exclusión, el cobot inicia una parada de protección. (Fuente de la imagen: Omron)

Algunos cobots están diseñados con dos ajustes de velocidad de funcionamiento, uno para el máximo rendimiento y otro para la máxima seguridad. En la configuración de rendimiento, se supone que ninguna persona entrará en el espacio protegido del cobot, y el cobot funcionará a una alta velocidad para obtener la máxima productividad. Si una persona entra en el espacio protegido, el cobot entra automáticamente en la configuración humano-cobot para obtener la máxima seguridad con velocidades, pares de torsión y fuerzas reducidas.

Hay varias normas y directrices en evolución sobre la seguridad de los cobots. Tanto la Norma Técnica ISO 15066:2016 como el Informe Técnico RIA 15.606-2016 describen las cuatro técnicas de colaboración que se utilizan para reducir los riesgos para los trabajadores humanos: paradas de monitores de seguridad, guiado manual, control de la velocidad y de la separación, y sistemas de limitación de la fuerza motriz (PFL). La TS 15066 es normativa y detalla los pasos necesarios para la conformidad con la norma. TS 15.606 es informativo y proporciona información y métodos que pueden utilizarse para el cumplimiento de la norma.

RIA TR R15.806-2018 describe un método para probar las fuerzas ejercidas por un sistema PFL. Los sistemas de sensores son necesarios para el cumplimiento de las normas relacionadas con el control de la velocidad y la separación. En el caso de los sistemas PFL y de los topes de monitorización de seguridad, la protección en las zonas de exclusión es un requisito.

La norma ISO 13855:2010 establece el posicionamiento de las salvaguardias con respecto a las velocidades de aproximación de los cobots a partes específicas del cuerpo humano. Proporciona una metodología para determinar las distancias mínimas a una zona de peligro desde la zona de detección/exclusión o los dispositivos de salvaguardia de actuación.

Resumen

La colaboración es un sello distintivo de la Industria 4.0 y de los sistemas ciberfísicos, y los cobots son participantes clave en el impulso de mayores niveles de colaboración. Los cobots siguen evolucionando para que su uso sea más fácil, seguro y flexible. Los avances en las herramientas de enseñanza del cobot y la IA hacen más intuitivo el uso de los cobots. La evolución de las interfaces hombre-máquina (HMI) de los cobots conduce a un aumento de la productividad y a una mayor calidad de la producción masiva personalizada. Los cobots no están sustituyendo a los robots; los cobots están ampliando las oportunidades de automatización, y la línea entre robots, cobots y personas es cada vez más fluida. A medida que los cobots se asemejan más a los compañeros de trabajo y menos a los robots industriales, las normas de seguridad de los cobots se amplían y adquieren cada vez más importancia para garantizar que la promesa de productividad de la colaboración entre los cobots y los seres humanos se cumpla de forma segura.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.