¿Cómo se fabrican las baterías/pilas de los vehículos eléctricos?

Colaboración de Editores de DigiKey de América del Norte

2023-04-14

El paquete de baterías es un subconjunto fundamental de los vehículos eléctricos y uno de los más complejos de ensamblar. Comienza probando las celdas individuales de la batería antes del ensamble. A continuación, se suelen utilizar robots colaborativos (cobots) para ensamblar los módulos de la batería y luego integrarlos en paquetes de baterías completos, incluidas las barras de distribución, los conjuntos de refrigeración, la gestión de la batería y otros subsistemas. Por último, se necesita un sistema automatizado de inspección visual para garantizar que todos los elementos del ensamble están bien ensamblados.

En este artículo se repasan las complejidades de las baterías de los vehículos eléctricos y algunos subconjuntos relacionados, como la necesidad de numerosos módulos de celdas de baterías, barras colectoras e interconexiones de mazos de cables ligeros y eficientes eléctricamente, y un sistema de refrigeración activo. A continuación, presenta productos representativos de DigiKey, incluido un dispositivo de adquisición de datos de National Instruments que puede utilizarse como parte del sistema de pruebas de celdas de baterías, un cobot de Omron Automation que puede utilizarse para el ensamble de paquetes de baterías y un módulo de cámara inteligente con software integrado de Banner Engineering que puede proporcionar una plataforma de inspección automatizada.

Bloques de paquetes de baterías para vehículos eléctricos

El diseño de paquete de baterías para vehículos eléctricos varía de un fabricante a otro y, a veces, de un modelo de vehículo eléctrico a otro del mismo fabricante, por lo que la flexibilidad del ensamblaje es un factor importante. Una cosa que tienen en común todas las baterías para vehículos eléctricos es que pueden utilizar miles de componentes.

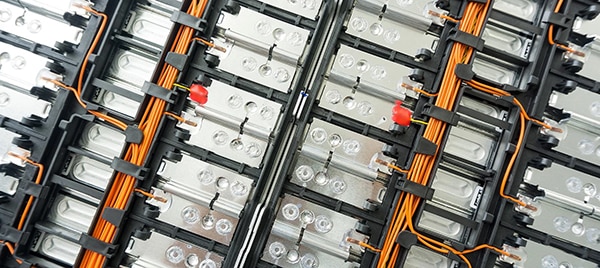

Las baterías para vehículos eléctricos constan de numerosos módulos que se ensamblan para formar el conjunto final (Figura 1). La arquitectura de los módulos y paquetes está evolucionando para suministrar voltajes más altos al tren motriz del vehículo eléctrico. Aunque la norma ha sido 400 VCC, cada vez aparecen con más frecuencia voltajes de hasta 900 VCC. La principal ventaja de los voltajes más altos es una carga más rápida. Una carga más rápida puede ayudar a reducir la ansiedad por la autonomía de los controladores de vehículos eléctricos, pero hace que el montaje de las baterías sea más difícil (y potencialmente peligroso).

Figura 1: Los módulos de baterías son los componentes básicos de las baterías de los vehículos eléctricos. (Fuente de la imagen: National Instruments)

Figura 1: Los módulos de baterías son los componentes básicos de las baterías de los vehículos eléctricos. (Fuente de la imagen: National Instruments)

Las celdas de la batería de un módulo suelen soldarse entre sí, mientras que los módulos suelen atornillarse a grandes barras colectoras para formar el paquete de baterías completo. La arquitectura de los módulos frente al pack suele ser un factor diferenciador entre los diseños de vehículos eléctricos. En todos los casos, el sistema de baterías necesita una gestión térmica, principalmente refrigeración, pero ocasionalmente calefacción cuando la temperatura ambiente es demasiado baja para un funcionamiento eficiente de la batería. El sistema de gestión térmica puede ser pasivo para los paquetes pequeños, pero los grandes requieren una gestión térmica activa con dispositivos de cambio de fase y bombas que hagan circular el líquido para refrigerar las células individuales.

Un sistema de gestión de baterías (BMS) controla el estado de salud y la carga de las celdas individuales de la batería. El BMS incluye una serie de sensores de voltaje, corriente, temperatura y otros, a menudo con sensores situados en cada celda de la batería. El BMS se comunica con el sistema informático central de vehículos eléctricos.

A veces se utilizan fusibles en los módulos, pero siempre hay una protección contra sobrecorriente para el conjunto de la batería. Un gran contactor de alto voltaje y otros componentes se utilizan para precargar el circuito de accionamiento del motor y evitar corrientes de irrupción potencialmente dañinas cuando el vehículo eléctrico se enciende por primera vez. Un enclavamiento de desconexión de servicio aísla los altos voltajes de la batería y proporciona un entorno seguro para los técnicos de servicio que trabajan en el vehículo eléctrico. Se necesitan cientos de tornillos, tuercas y pernos, conectores y otros componentes mecánicos para completar el ensamblaje.

Construcción de paquetes de baterías

Probar las celdas individuales de la batería es un primer paso crucial. Suele ser el último paso del proceso de producción de células en la gigafactoría especializada, donde se fabrican las células. Pero cuando las pilas llegan a la planta de producción de vehículos eléctricos, también es habitual que se realicen pruebas aleatorias de control de calidad para supervisar los niveles de calidad de los lotes de pilas entrantes. Sin celdas de batería de alta calidad, es imposible producir baterías para vehículos eléctricos fiables y de alta calidad.

A continuación, las células se ensamblan en módulos. Los módulos suelen constar de entre 12 y 20 células. Los módulos se apilan en un marco metálico que proporciona interconexiones, protección contra golpes y vibraciones y, en algunos modelos, gestión térmica. Se requiere precisión y, a medida que se construye el ensamble de la batería/pila, se hace progresivamente más pesado hasta que pesa cientos de kilos.

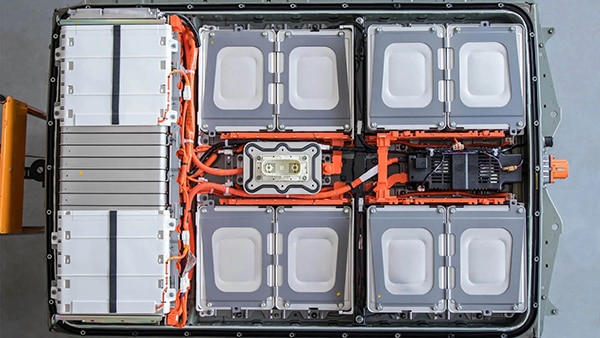

Debido a la necesidad de precisión y a la manipulación de cargas pesadas, el ensamblaje de baterías suele realizarse mediante cobots o robots industriales. Un cobot puede manipular cargas pesadas y ensamblar con rapidez y precisión los cientos de tornillos, conectores y otros componentes necesarios para el paquete completo. Por ejemplo, el paquete de baterías de un Nissan Leaf incluye 48 módulos (Figura 2). El último paso en el ensamblaje de la batería/pila es la realización de pruebas automatizadas, incluida la inspección visual del complejo paquete.

Figura 2: Este paquete de baterías del Nissan Leaf incluye 48 módulos de baterías y cientos de otros componentes. (Fuente de la imagen: división NHR de National Instruments)

Figura 2: Este paquete de baterías del Nissan Leaf incluye 48 módulos de baterías y cientos de otros componentes. (Fuente de la imagen: división NHR de National Instruments)

Pruebas de batería y adquisición de datos

Los ingenieros de fabricación que diseñan sistemas de prueba de baterías pueden recurrir al dispositivo de adquisición de datos (DAQ) 779640-01 de National Instruments. Este DAQ USB 2.0 de máxima velocidad incluye ocho canales de ±60 voltios de corriente continua (VCC) para entradas digitales aisladas, ocho canales de 60 VCC, 30 voltios de valor cuadrático medio (VRMS) para salidas aisladas de relé de estado sólido (SSR) y un contador de 32 bits (Figura 3). Las ocho entradas aisladas incluyen un optoacoplador, un diodo Schottky y un circuito limitador de corriente basado en un MOSFET en modo de mínima. El 779640-01 también incluye filtrado digital, detección de cambios, salidas de encendido programables y un temporizador de vigilancia.

Figura 3: El DAQ 779640-01 incluye ocho entradas digitales aisladas (lado derecho) y ocho salidas SSR aisladas (lado izquierdo). (Fuente de la imagen: DigiKey).

Figura 3: El DAQ 779640-01 incluye ocho entradas digitales aisladas (lado derecho) y ocho salidas SSR aisladas (lado izquierdo). (Fuente de la imagen: DigiKey).

El DAQ 779640-01 puede monitorizar cambios, incluyendo flancos ascendentes, descendentes o ambos, en líneas de entrada específicas o en todas las líneas de entrada a la vez. Se genera una interrupción cuando se reconoce un cambio. La interrupción no indica la línea de entrada en la que se ha producido el cambio. El software puede utilizarse para leer las líneas y determinar el origen de la notificación de cambio. El filtrado digital puede minimizar los efectos del ruido y las interferencias electromagnéticas (EMI).

El filtro digital funciona en las entradas del optoacoplador. Los optoacopladores se apagan más despacio de lo que se encienden, pasando los flancos descendentes más despacio que los ascendentes. El filtro digital puede ayudar a eliminar los cambios causados por ruido o EMI (interferencia electromagnética). Los diseñadores pueden configurar los canales de filtrado con intervalos de filtrado programados. Los impulsos inferiores a la mitad del intervalo de filtrado programado se bloquean. Los impulsos más largos que el intervalo de filtrado se dejan pasar. Los impulsos intermedios pueden pasar o no por el filtro.

Ayuda con cargas pesadas y tareas repetitivas

Una vez que las celdas de la batería han pasado las pruebas, un cobot puede acelerar el proceso de ensamblaje del módulo y la pila. El ensamble implica múltiples procesos, y cobots como el RT6-1001321 de Omron Automation son altamente adaptables (Figura 4). El RT6-1001321 dispone de un adaptador de bus de campo integrado para facilitar la integración en los sistemas de automatización de fábricas. Los robots funcionan con gran precisión y pueden ayudar a atornillar, pegar, aplicar grasas térmicas, acoplar conectores y muchas otras actividades necesarias para montar una batería de vehículo eléctrico. Los cobots son idóneos para el ensamblaje de baterías de vehículos eléctricos:

- Entornos gráficos de programación para acelerar el entrenamiento de cobots.

- Los sistemas de visión integrados ayudan en la inspección y medición de los resultados, así como en las actividades de ensamblaje.

- Los efectores finales modulares pueden cambiarse rápidamente, lo que permite a un solo cobot realizar toda una serie de procesos de ensamblaje.

- Los cobots pueden funcionar de forma interactiva con robots logísticos y otros robots móviles para formar una célula completa de fabricación de baterías/pilas.

Figura 4: Cobots como el RT6-1001321 son muy adaptables y pueden realizar tareas repetitivas rápidamente con gran precisión. (Fuente de la imagen: Omron Automation)

Figura 4: Cobots como el RT6-1001321 son muy adaptables y pueden realizar tareas repetitivas rápidamente con gran precisión. (Fuente de la imagen: Omron Automation)

La flexibilidad y la capacidad de aprender rápidamente nuevos procedimientos, evitando tiempos de inactividad prolongados y periodos de producción ineficaces, son atributos clave del cobot. Una nueva actividad puede enseñarse en pocos minutos utilizando una interfaz gráfica de usuario o simplemente moviendo el brazo del cobot de una posición a otra. Los cobots destacan en las tareas repetitivas habituales en el ensamblaje de baterías de vehículos eléctricos y pueden manejar cargas pesadas con precisión. Por último, los cobots pueden incluir visión artificial e inteligencia artificial (IA) para recoger las piezas necesarias con la orientación correcta, añadirlas al conjunto batería/pila e inspeccionar los resultados.

Verificación de los resultados

La verificación visual automatizada de que la batería/pila se ha montado correctamente puede realizarse utilizando la cámara inteligente VE205G1A de Banner Engineering (Figura 5). El software integrado está diseñado para realizar funciones avanzadas de inspección visual. El software de gestión de visión de Banner se incluye con el VE205G1A y proporciona varias herramientas como detección de elementos, posicionamiento y medición de características y análisis de flujo, y lectura de códigos de barras para acelerar el desarrollo de aplicaciones de visión. La edición en tiempo de ejecución permite realizar cambios en tiempo real en una rutina de inspección, lo que reduce el tiempo de inactividad y acelera los resultados. Algunas de las capacidades de la cámara inteligente VE205G1A son las siguientes:

- Conectividad EtherNet/IP, Modbus/TCP, PROFINET y RS-232 para facilitar la integración en sistemas de automatización de fábricas

- Seis entradas/salidas (E/S) con aislamiento óptico y un conector de luz externo

- Pantalla de dos líneas y ocho caracteres que muestra el estado de la cámara y permite cambiar rápidamente a nuevas actividades.

- Las cubiertas de lente selladas opcionales ofrecen clasificación IP67 para entornos industriales difíciles.

- Los usos típicos son:

- Presencia o ausencia de piezas, incluido el recuento del número de piezas y la verificación del etiquetado.

- Verificación de la orientación de una pieza y envío de la ubicación y orientación de la pieza a un robot de recogida y colocación o cobot.

- Detección de defectos, incluida la identificación de la ubicación y el tamaño de los defectos de un artículo.

- Medición de las dimensiones críticas de un artículo o de las ubicaciones relativas de los artículos en un ensamblaje.

Figura 5: Las cámaras inteligentes como la VE205G1A proporcionan todas las funcionalidades necesarias para una rápida inspección visual de los conjuntos de baterías/pilas de VE. (Fuente de la imagen: Banner Engineering)

Figura 5: Las cámaras inteligentes como la VE205G1A proporcionan todas las funcionalidades necesarias para una rápida inspección visual de los conjuntos de baterías/pilas de VE. (Fuente de la imagen: Banner Engineering)

Resumen

Las baterías de los vehículos eléctricos son subsistemas complejos y críticos. El rendimiento, la fiabilidad y el coste de un vehículo eléctrico están estrechamente relacionados con la capacidad de ensamblar la batería/pila de forma rápida y eficaz. El proceso de ensamblaje comienza con la verificación de que las celdas de la batería cumplen las especificaciones requeridas, después se basa en un ensamblaje de precisión automatizado mediante robots y cobots, y termina con una inspección visual final mediante cámaras inteligentes automatizadas.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.