Los osciladores MEMS programables cumplen los requisitos de fiabilidad, rendimiento y rapidez

Colaboración de Editores de DigiKey de América del Norte

2021-06-10

Los diseñadores de sistemas para aplicaciones que van desde el consumo, la automoción, la industria, la medicina, las comunicaciones, el Internet de las Cosas (IoT) y la empresa deben tener en cuenta una multitud de requisitos de temporización de reloj y características de rendimiento, especialmente cuando se requiere la compatibilidad con los estándares heredados. Entre ellos se encuentran la exactitud, la precisión, la estabilidad, el ruido del sistema, las interferencias electromagnéticas (EMI), el consumo de energía, el tipo de salida (diferencial o simple) y varios perfiles de espectro ensanchado. El reto para los diseñadores es cumplir los distintos requisitos en un factor de forma pequeño y con un bajo consumo de energía.

Al mismo tiempo, también deben mantener los costos y los plazos de entrega al mínimo, lo que resulta difícil en el caso de las configuraciones personalizadas, en las que los diseñadores todavía tienen que hacer pedidos en cantidades de producción y pueden enfrentarse a plazos de entrega de tres a cinco semanas, o posiblemente más. Estos retrasos ralentizan tanto la creación de prototipos y el desarrollo, como el calendario de producción del producto final.

Para satisfacer la necesidad de una solución de cronometraje de alto rendimiento más flexible, los diseñadores pueden utilizar osciladores de sistemas microelectromecánicos (MEMS) programables en lugar de los clásicos osciladores de cristal. Cumplen o superan los requisitos de calidad y rendimiento, pero vienen en estructuras estándar que pueden ajustarse para satisfacer requisitos personalizados.

Este artículo presenta brevemente los osciladores MEMS programables y describe sus principales elementos. A continuación, examina los dispositivos de ejemplo de SiTime y muestra cómo pueden seleccionarse y utilizarse para satisfacer los requisitos de temporización de una amplia gama de aplicaciones, al tiempo que se reducen los plazos de entrega y el costo total.

¿Por qué utilizar osciladores MEMS programables?

Hasta la aparición de los osciladores MEMS en la década de 2000, los resonadores de cristal de cuarzo habían dominado la temporización de los circuitos. Sin embargo, gracias a la rápida innovación y al uso de procesos de silicio, los osciladores MEMS se convirtieron en la solución preferida cuando los requisitos de diseño hacían hincapié en la calidad, la fiabilidad y la solidez. Aunque los osciladores de cuarzo siguen siendo una buena opción de bajo coste para muchas aplicaciones, en comparación con los dispositivos MEMS altamente integrados y programables pueden ser algo más complejos de diseñar. Por ejemplo, los diseñadores que trabajan con osciladores de cuarzo deben elegir el resonador y el condensador de carga correctos para evitar problemas como los fallos de arranque en frío y los cristales desajustados, al tiempo que trabajan para minimizar la EMI.

La facilidad de uso de los dispositivos MEMS programables evita o mitiga en gran medida estas complicaciones. Además, su proceso de fabricación simple y estandarizado, combinado con su pequeño tamaño, proporciona características inherentes de rendimiento, fiabilidad y resistencia. Por ejemplo, el uso de procesos de fabricación de MEMS basados en el silicio de gran volumen minimiza las oportunidades de contaminación, lo que da lugar a menos piezas defectuosas por millón (DPPM). Esto reduce el costo, pero igual de importante para los diseñadores es que el proceso mejora la calidad y la fiabilidad, aumentando el tiempo medio entre fallos (MTBF). Esto se aplica a las temperaturas extremas del entorno, desde -55 ˚C hasta +125 ˚C.

En cuanto al tamaño, la pequeña masa de los osciladores MEMS -un oscilador MEMS estándar de 32 kilohercios (kHz) puede suministrarse en un paquete a escala de chip (CSP) del tamaño de la cabeza de un alfiler significa que son extremadamente resistente a los golpes y las vibraciones. Además, los osciladores MEMS programables no tienen conexiones expuestas en la placa de circuito impreso entre el resonador y el circuito del oscilador, y como los circuitos del oscilador están optimizados para condiciones de ruido eléctrico, son mucho menos sensibles a la EMI. Su estructura y diseño son tales que también son menos sensibles al ruido del tablero.

Elementos de un oscilador MEMS programable

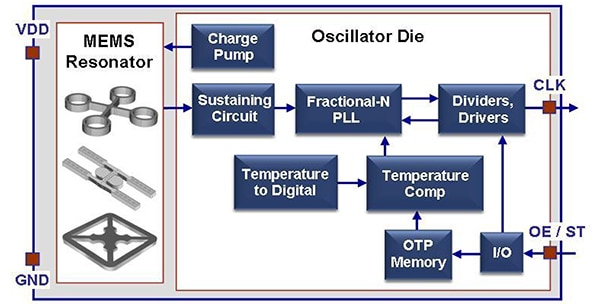

El dispositivo MEMS programable comprende un resonador MEMS empaquetado con un CI CMOS. Este circuito integrado CMOS contiene el control del oscilador analógico y los circuitos de accionamiento para generar la salida de reloj (CLK) necesaria (Figura 1). Los circuitos suelen incluir un bucle de bloqueo de fase (PLL) número fraccional y los divisores asociados, controladores, reguladores de tensión y compensación de temperatura, así como circuitos para accionar el resonador MEMS mediante excitación electrostática. La memoria programable por una sola vez (OTP) que se muestra en la figura 1 se utiliza para almacenar los parámetros programados.

Figura 1: La programabilidad de los osciladores MEMS se deriva del uso de un circuito oscilador analógico configurable en un CI CMOS empaquetado con un resonador MEMS, mostrado a la izquierda (tres tipos diferentes, elegidos en función de la aplicación). (Fuente de la imagen: SiTime)

Figura 1: La programabilidad de los osciladores MEMS se deriva del uso de un circuito oscilador analógico configurable en un CI CMOS empaquetado con un resonador MEMS, mostrado a la izquierda (tres tipos diferentes, elegidos en función de la aplicación). (Fuente de la imagen: SiTime)

A diferencia de los osciladores de cristal de cuarzo, en los que las distintas piezas se eligen o fabrican en función del CLK requerido, los osciladores MEMS programables se fabrican en lotes de piezas en bruto que se pueden programar sobre el terreno para las frecuencias de salida requeridas. Junto con la frecuencia, otros parámetros programables son la tensión de alimentación, la estabilidad de la frecuencia y los tiempos de subida/bajada, entre otros (Figura 2).

Figura 2: La amplia gama de opciones de temporización MEMS programable ofrece a los diseñadores la flexibilidad necesaria para satisfacer de forma eficaz y rentable las necesidades de múltiples generaciones de sistemas en toda una serie de aplicaciones. (Fuente de la imagen: SiTime)

Figura 2: La amplia gama de opciones de temporización MEMS programable ofrece a los diseñadores la flexibilidad necesaria para satisfacer de forma eficaz y rentable las necesidades de múltiples generaciones de sistemas en toda una serie de aplicaciones. (Fuente de la imagen: SiTime)

Este ajuste paramétrico permite al diseñador programar la frecuencia de salida para que coincida exactamente con los circuitos integrados posteriores, como microcontroladores, microprocesadores o un sistema en chip (SoC). Esta flexibilidad, que también elimina la necesidad de búferes externos, divisores de frecuencia o PLLs de traducción de frecuencia, reduce enormemente la complejidad y el tiempo de desarrollo.

Aunque los osciladores MEMS programables reducen en gran medida la carga del diseñador, esta no desaparece. En su lugar, se traslada al proveedor de dispositivos, del que dependen los diseñadores para desarrollar el conocimiento en MEMS, analógicos programables y sistemas que garanticen una solución fiable y estable que se programe fácilmente.

Soluciones MEMS programables

Aunque es flexible, no existe una opción de "talla única" que cubra todas las aplicaciones posibles en todas las frecuencias. Aun así, los procesos y la tecnología de los osciladores MEMS programables se han dominado hasta el punto de que pueden acercarse mucho. Por ejemplo, los osciladores SiT3521 (Figura 3) y SiT3522 de la plataforma Elite de SiTime se pueden programar en el sistema (ISP) utilizando su interfaz I2C/SPI en un rango de 1 megahercio (MHz) a 340 MHz, y de 340 MHz a 725 MHz, respectivamente, en incrementos de 1 hercio (Hz).

Figura 3: El SiT3521 (en la imagen) tiene una interfaz digital I2C/SPI (abajo a la derecha) y es programable de 1 MHz a 340 MHz. Su dispositivo hermano, el SiT3522, es programable de 340 MHz a 725 MHz. (Fuente de la imagen: DigiKey)

Figura 3: El SiT3521 (en la imagen) tiene una interfaz digital I2C/SPI (abajo a la derecha) y es programable de 1 MHz a 340 MHz. Su dispositivo hermano, el SiT3522, es programable de 340 MHz a 725 MHz. (Fuente de la imagen: DigiKey)

Como osciladores controlados digitalmente (DCO), los dispositivos no necesitan un convertidor digital-analógico (DAC) para controlar la entrada, y no están sujetos a acoplamiento de ruido analógico.

Además, como el tirón de la frecuencia se logra a través de un divisor de retroalimentación fraccional del PLL, no hay no linealidad de tirón. El uso de un divisor de retroalimentación fraccional también significa que la capacidad de tracción no está limitada, como podría ser con un oscilador de cristal de cuarzo controlado por tensión. Esto permite que los dispositivos tengan 16 opciones de rango de extracción de frecuencia entre 6.25 partes por millón (ppm) y 3200 ppm. Ambos dispositivos tienen una fluctuación de fase ultrabaja de ~0,2 picosegundos (ps) y rangos de tiro programables especificados desde ±25 ppm hasta ±3200 ppm. Su resolución de tracción en frecuencia es tan baja como 5 partes por trillón (ppt), y admiten tres tipos de señalización: LVPECL, LVDS y HCSL.

Su flexibilidad hace que los dispositivos sean adecuados para aplicaciones como redes, almacenamiento en servidores, radiodifusión, telecomunicaciones y pruebas y mediciones. En este caso, la necesidad de compatibilidad con estándares anteriores, como la transmisión de vídeo digital o Ethernet, requiere la capacidad de acomodar múltiples frecuencias, así como diversos requisitos de fluctuación y ruido de fase.

Uso de los osciladores MEMS programables SiT3521 y SiT3522

En funcionamiento, los SiT3521 y SiT3522 tienen dos modos: "cualquier frecuencia" y DCO. En cualquier modo de frecuencia, los diseñadores pueden reprogramar el dispositivo en cualquiera de las frecuencias admitidas. Para ello, primero tienen que calcular los valores del postdivisor, la retroalimentación y el mDriver, y luego escribirlos en el dispositivo (Figura 4).

Figura 4: En referencia a un diagrama de bloques de alto nivel del oscilador I2C/SPI, la programación tanto del SiT3521 como del SiT3522 comienza con el cálculo de los valores del posdivisor, del divisor de realimentación y del mDriver, siendo el único valor de entrada del usuario para estos cálculos la frecuencia de salida objetivo. (Fuente de la imagen: SiTime)

Figura 4: En referencia a un diagrama de bloques de alto nivel del oscilador I2C/SPI, la programación tanto del SiT3521 como del SiT3522 comienza con el cálculo de los valores del posdivisor, del divisor de realimentación y del mDriver, siendo el único valor de entrada del usuario para estos cálculos la frecuencia de salida objetivo. (Fuente de la imagen: SiTime)

El único valor de entrada del diseñador que se requiere para estos cálculos es la frecuencia de salida requerida. Los otros valores de entrada son los rangos permitidos del divisor. Tenga en cuenta que cuando se programa un nuevo valor, la salida se deshabilita durante un breve periodo de tiempo, por lo que el diseñador debe tenerlo en cuenta.

Para el control digital, el proceso es más sencillo. El dispositivo se alimenta a su frecuencia de funcionamiento nominal y rango de tiro, según el código de pedido del dispositivo. A partir de ahí, tanto el rango de tiro como la frecuencia de salida se pueden ajustar escribiendo en sus respectivos registros de control (arriba a la izquierda, Figura 4). Sin embargo, hay que tener en cuenta algunos matices. Por ejemplo, el cambio máximo de la frecuencia de salida está restringido por los límites del rango de tiro. El rango de tiro se especifica como la mitad de la desviación pico a pico, por lo que una desviación de 200 ppm pico a pico se especifica como un rango de tiro de ±100 ppm.

Después de elegir el rango de tracción deseado de la lista de 16 opciones (entre ±6.25 ppm y ±3200 ppm, mencionadas anteriormente), el rango de tracción se carga en el registro de control correspondiente (Reg2[3:0], Figura 4). El rango de tiro afecta a la precisión de la frecuencia, según la Tabla 1.

| Reg2[3:0] | Rango de tiro programado | Precisión de la frecuencia |

|---|---|---|

| 0000b | ±6.25 ppm | 5x10-12 |

| 0001b | ±10 ppm | 5x10-12 |

| 0010b | ±12.5 ppm | 5x10-12 |

| 0011b | ±25 ppm | 5x10-12 |

| 0100b | ±50 ppm | 5x10-12 |

| 0101b | ±80 ppm | 5x10-12 |

| 0110b | ±100 ppm | 5x10-12 |

| 0111b | ±125 ppm | 5x10-12 |

| 1000b | ±150 ppm | 5x10-12 |

| 1001b | ±200 ppm | 5x10-12 |

| 1010b | ±400 ppm | 1x10-11 |

| 1011b | ±600 ppm | 1.4x10-11 |

| 1100b | ±800 ppm | 2.1x10-11 |

| 1101b | ±1200 ppm | 3.2x10-11 |

| 1110b | ±1600 ppm | 4.7x10-11 |

| 1111b | ±3200 ppm | 9.4x10-11 |

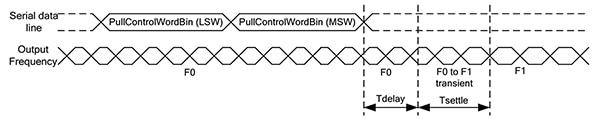

Para cambiar la frecuencia de salida, el diseñador escribe dos palabras de control: primero la palabra menos significativa (LSW) en Reg0[15:0], seguida de la palabra más significativa (MSW) en Reg0[15:0]. Después de escribir el MSW, el dispositivo cambia el valor de su divisor de retroalimentación para acomodar la nueva frecuencia. Esto se hace durante el plazo Tdelay (Figura 5).

Figura 5: En el modo DCO, el cambio de la frecuencia de salida se inicia tras la escritura del MSW, y finaliza después de que el dispositivo cambie su valor de retroalimentación (durante Tdelay) y se asiente (Tsettle) al 1% de su nuevo valor (F1). (Fuente de la imagen: SiTime)

Figura 5: En el modo DCO, el cambio de la frecuencia de salida se inicia tras la escritura del MSW, y finaliza después de que el dispositivo cambie su valor de retroalimentación (durante Tdelay) y se asiente (Tsettle) al 1% de su nuevo valor (F1). (Fuente de la imagen: SiTime)

Una vez ajustado el valor del divisor, la salida se ajusta al 1% del valor final de la frecuencia. A diferencia del modo "cualquier frecuencia", la salida no se desactiva durante los cambios de frecuencia. Sin embargo, si la función de control de habilitación de salida (OE) por software está activada, el diseñador puede optar por desactivar la salida manualmente durante el periodo de cambio de frecuencia.

Para familiarizarse con los dispositivos y asegurarse de que cumplen los requisitos de la aplicación, los diseñadores pueden experimentar con ellos utilizando la placa de evaluación SiT6712EB. Admite tanto el SiT3521 como el SiT3522 con salidas de señalización diferencial en el encapsulado QFN de 10 patillas y permite evaluar todos los aspectos de los dispositivos, incluida la integridad de la señal, el ruido de fase, la fluctuación de fase y la facilidad de reprogramación. Admite los tipos de señal de salida LVPECL, LVDS y HCSL e incluye puntos de sondeo para las mediciones de la frecuencia de salida.

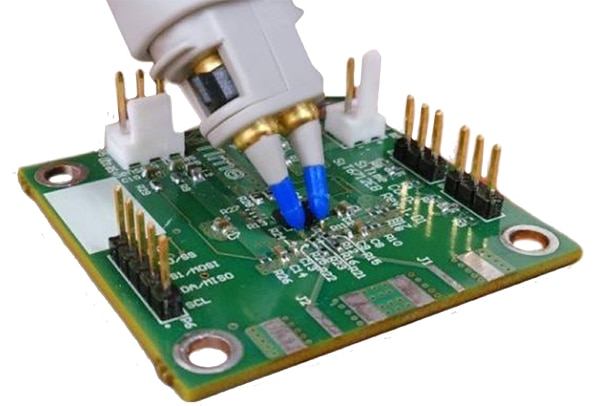

Es importante señalar aquí que se trata de osciladores diferenciales con tiempos de subida/bajada de sub-nanosegundo. Para garantizar unas mediciones precisas, es importante utilizar las mejores prácticas de medición, junto con una sonda activa de alta calidad (Figura 6).

Figura 6: Al utilizar la tarjeta de evaluación SiT6712EB, es importante emplear las mejores prácticas de medición de alta velocidad, incluido el uso de una sonda activa de alta calidad y cabezales de sonda diferencial de alta velocidad adecuados. (Fuente de la imagen: SiTime)

Figura 6: Al utilizar la tarjeta de evaluación SiT6712EB, es importante emplear las mejores prácticas de medición de alta velocidad, incluido el uso de una sonda activa de alta calidad y cabezales de sonda diferencial de alta velocidad adecuados. (Fuente de la imagen: SiTime)

Para obtener los mejores resultados, debe utilizarse una sonda activa con un ancho de banda de >4 gigahercios (GHz) y una capacitancia de carga de <1 picofaradio (pF), con cabezales de sonda diferencial de alta velocidad adecuados. El osciloscopio adjunto debe tener un ancho de banda de 4 GHz o superior, con entradas de 50 ohmios (Ω).

Osciladores programables orientados a la aplicación y disponibles en el mercado

Por supuesto, hay muchas series de osciladores MEMS programables, y mientras algunos son adecuados para redes, radiodifusión y comunicaciones, otros pueden tener características que los hacen adecuados para la automoción, como la calificación AEC-Q100, o para la industria, con énfasis en características como un alto rango de temperatura de funcionamiento. Por ejemplo, el SiT1602BI-33S-33.333330 tiene una temperatura de funcionamiento de -40 ˚C a +85 ˚C; 33.333330 indica su frecuencia nominal en megahercios.

También hay opciones de paquetes y voltajes que se adaptan a una aplicación concreta. Por ejemplo, el SiT1532 es un oscilador CMOS de bajo voltaje (LVCMOS) de 1.2 voltios en un encapsulado UFBGA con una huella de 1.54 milímetros (mm) x 0.84 mm, y una altura de 0.60 mm (Figura 7). Dirigido a aplicaciones móviles y de IoT, tiene una frecuencia nominal de 32,768 kHz.

Figura 7: El SiT1532 es un oscilador MEMS programable LVCMOS en un paquete UFBGA para aplicaciones de IoT y móviles. (Fuente de la imagen: SiTime)

Figura 7: El SiT1532 es un oscilador MEMS programable LVCMOS en un paquete UFBGA para aplicaciones de IoT y móviles. (Fuente de la imagen: SiTime)

Para el sector de la automoción, el oscilador SiT8924AE de 24 MHz combina un rango de temperatura de funcionamiento muy elevado (-55 ˚C a ~125 ˚C) y un pequeño encapsulado de dispositivo de montaje superficial (SMD) sin plomo con una huella de 2.50 mm x 2.00 mm y una altura de 0.80 mm.

Aunque estos dispositivos MEMS programables, que comprenden docenas de series, se pueden adquirir fácilmente en sus frecuencias nominales, todos tienen la misma forma original: espacios en blanco. Son esencialmente osciladores "programables en el campo" que comenzaron como espacios en blanco que luego fueron preprogramados en la fábrica para las frecuencias comúnmente requeridas y almacenados por DigiKey.

Envío rápido de osciladores personalizados

Disponer de una amplia variedad de osciladores ayuda a comercializar rápidamente los circuitos de temporización más habituales, pero no todos los diseñadores quieren ocuparse de programar el oscilador, a pesar de que es bastante sencillo, y en ciertos casos, también pueden necesitar configuraciones personalizadas. Históricamente, esto último habría supuesto un plazo de tres a cinco semanas para que la configuración personalizada saliera de la fábrica. DigiKey abordó este problema instalando una máquina de programación automatizada -dedicada a las piezas SiTime- en su propio almacén (figura 8).

Figura 8: La máquina de programación automática de DigiKey, dedicada a los osciladores SiTime, se muestra colocando un oscilador en blanco en su zócalo de programación. (Fuente de la imagen: DigiKey)

Figura 8: La máquina de programación automática de DigiKey, dedicada a los osciladores SiTime, se muestra colocando un oscilador en blanco en su zócalo de programación. (Fuente de la imagen: DigiKey)

La máquina cuenta actualmente con ocho tomas y puede programar hasta 1,500 unidades por hora, lo que reduce el plazo de entrega de las configuraciones personalizadas a entre 24 y 48 horas, sin cantidades mínimas.

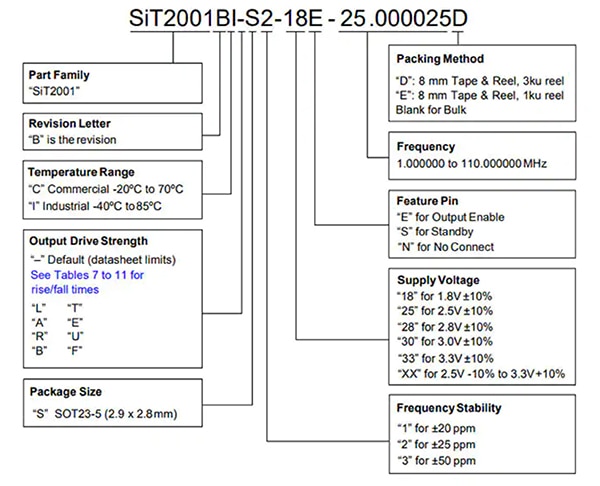

Para aprovechar esta capacidad, los diseñadores comienzan en la sección de osciladores programables SiTime en el TechForum de DigiKey. Una vez enviada la solicitud, se enviará inmediatamente un correo electrónico a uno de los técnicos de ingeniería de DigiKey. Ellos verificarán el nuevo número de pieza y lo añadirán al sitio web de DigiKey. Aunque el sitio web guiará a los diseñadores a través del proceso de pedido, puede ser útil familiarizarse con la nomenclatura de SiTime para sus configuraciones de osciladores (Figura 9).

Figura 9: Se muestra la nomenclatura de configuración que se suele utilizar para los osciladores MEMS programables SiTime, en este caso para el modelo base SiT2001. (Fuente de la imagen: SiTime)

Figura 9: Se muestra la nomenclatura de configuración que se suele utilizar para los osciladores MEMS programables SiTime, en este caso para el modelo base SiT2001. (Fuente de la imagen: SiTime)

Conclusión:

Los diseñadores de sistemas para una amplia gama de aplicaciones necesitan soluciones flexibles de temporización de circuitos para cumplir con las especificaciones y requisitos actuales, así como con los de los sistemas heredados y futuros. En lugar de utilizar varios osciladores de cristal o MEMS y los circuitos y complejidades de diseño asociados, los diseñadores pueden ahorrar espacio, tiempo y costos optando por dispositivos MEMS programables que ya pueden cumplir muchos de sus requisitos.

Si se requieren diseños personalizados, los diseñadores no tienen que esperar de tres a cinco semanas para el envío de la producción desde la fábrica. Con una máquina de programación dedicada a los dispositivos SiTime, DigiKey puede empezar a enviar configuraciones personalizadas en 24 a 48 horas.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.