Integración segura y eficiente de los AMR en las operaciones de la Industria 4.0 para obtener el máximo beneficio

Colaboración de Editores de DigiKey de América del Norte

2024-03-26

En respuesta al creciente uso de robots móviles autónomos (AMR), también llamados robots móviles industriales, en las operaciones de la Industria 4.0, la Association for Advancing Automation (A3), junto con el American National Standards Institute (ANSI), ha publicado recientemente el segundo incremento de su norma de seguridad para AMR: ANSI/A3 R15.08-2, que detalla los requisitos para integrar, configurar y personalizar un AMR o una flota de AMR en un sitio. Un requisito esencial es la realización de una evaluación de riesgos conforme a ANSI/ISO 12100 o ANSI B11.0. La nueva norma complementa la R15.08-1 publicada anteriormente, que se centraba en el diseño y la integración seguros de los AMR.

La serie de normas R15.08 se basa en la anterior norma de seguridad ANSI/ Industrial Truck Standards Development Foundation (ITSDF) B56.5 para vehículos industriales de guiado automático (AGV). La norma más reciente reconoce tres clases de AMR basadas en la inclusión de funciones y características específicas.

Este artículo compara brevemente los AMR y los AGV y ANSI/ITSDF B56.5 y la Organización Internacional de Normalización (ISO) 3691-4 frente a ANSI/A3 R15.08. A continuación, revisa las estrategias de evaluación de riesgos descritas en ANSI/International Standards Organization (ISO) 12100 y ANSI B11.0, cómo se relacionan con las AMR y cómo se integran en la R15.08-2. A continuación, revisa las tres clases de AMR definidas en la norma R15.08-2 antes de concluir con una presentación de consideraciones prácticas para la integración de AMR, incluido cómo implementar la asignación y la puesta en servicio, cómo gestionar flotas de AMR y cómo explorar nuevas oportunidades para la puesta en servicio virtual mediante simulación y gemelos digitales con ejemplos de Omron Automation y Siemens.

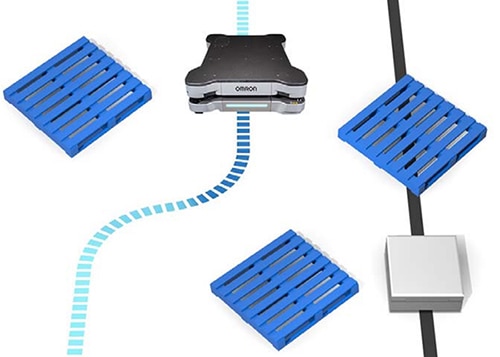

Los AGV solo pueden desplazarse por una trayectoria predeterminada y marcada. No tienen capacidad de navegación independiente. Se detienen si llegan a un obstáculo y esperan a eliminarlo antes de proseguir por la trayectoria fijada. Los AMR incluyen sistemas de navegación independientes y pueden cambiar de trayectoria y sortear obstáculos (Figura 1). Debido a estas diferencias, los AGV son más adecuados para entornos relativamente estables e inmutables, mientras que los AMR admiten despliegues más flexibles y escalables como los necesarios en las operaciones de la Industria 4.0.

Figura 1: Los AMR (izquierda) sortean obstáculos, mientras que los AGV (derecha) se detienen al llegar a un obstáculo. (Fuente de la imagen: Omron)

Figura 1: Los AMR (izquierda) sortean obstáculos, mientras que los AGV (derecha) se detienen al llegar a un obstáculo. (Fuente de la imagen: Omron)

Evolución estándar

Algunas normas AMR han evolucionado a partir de normas desarrolladas previamente para AGV y robots estacionarios. Por ejemplo, la norma EN 1525:1997 se desarrolló para los vehículos autoguiados y posteriormente se aplicó a los AMR sin modificaciones. La norma ISO 3691-4, más reciente, cubre los AGV y tiene secciones dedicadas a los AMR.

ANSI/ITSDF B56.5 es una norma de seguridad para vehículos industriales guiados, vehículos industriales guiados no tripulados y las funciones automatizadas de los vehículos industriales tripulados; no cubre los AMR. La más reciente ANSI/RIA R15.08 es una norma de seguridad para el uso de AMR en entornos industriales. Se basa y amplía a partir de la norma R15.06 para el uso seguro de brazos robóticos estacionarios.

Otra norma importante es la EN ISO 13849, que define los niveles de prestaciones de seguridad (PL) para diversos tipos de equipos. Hay cinco niveles, de PLa a PLe, con requisitos cada vez más estrictos. Los fabricantes de AGV y AMR deben alcanzar una seguridad PLd que garantice un funcionamiento seguro continuo en caso de un único fallo, es decir, mediante el uso de sistemas redundantes.

La norma ANSI/A3 R15.08-2 exige una evaluación de riesgos para la integración y el despliegue de los AMR. Las evaluaciones de riesgos definidas por ISO 12100 y ANSI B11.0-2010 son muy similares, aunque no idénticas. La norma ISO 12100 va dirigida a los fabricantes de equipos originales, mientras que la norma ANSI B11.0 se centra más en la seguridad de las máquinas y los usuarios finales. Los fundamentos de la evaluación de riesgos son similares para ambas normas.

Evaluación de riesgos

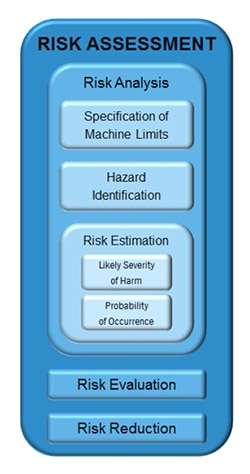

Una evaluación de riesgos es un análisis muy estructurado para llegar a un nivel de riesgo aceptable. Reconoce que ningún sistema o entorno es perfecto; los riesgos inherentes pueden gestionarse, pero no eliminarse. Comienza determinando los límites de funcionamiento de la máquina e identifica los peligros que pueden surgir si la máquina funciona cerca o fuera de esos límites.

A continuación, se procede a la estimación del riesgo, que examina la gravedad probable de los daños derivados de cada peligro y la probabilidad de que se produzcan. Un peligro muy grave con una probabilidad de ocurrencia baja puede recibir una clasificación similar a la de un peligro con un resultado menos grave, pero más probable. Todos los riesgos identificados se evalúan y clasifican para priorizar los esfuerzos de reducción de riesgos. La evaluación del riesgo puede ser un proceso iterativo, que identifique los riesgos más graves y reduzca su probabilidad de ocurrencia y/o la gravedad de su resultado hasta alcanzar un nivel aceptable de riesgo residual (Figura 2).

Figura 2: Los componentes clave de una evaluación de riesgos son el análisis, la evaluación y la reducción de riesgos. (Fuente de la imagen: SICK)

Figura 2: Los componentes clave de una evaluación de riesgos son el análisis, la evaluación y la reducción de riesgos. (Fuente de la imagen: SICK)

Clases AMR

R15.08 reconoce tres tipos de AMR:

Tipo A: solo plataforma AMR. A diferencia de los AGV, los AMR de tipo A pueden funcionar como sistemas independientes sin necesidad de cambios en el entorno. Pueden incluir características opcionales como un sistema de gestión de baterías, la capacidad de localizar de forma independiente un cargador y recargar su batería, la capacidad de integrarse con un software centralizado de gestión de flotas, etc. Los AMR de tipo A se utilizan con mayor frecuencia para mover materiales por una fábrica o almacén.

Tipo B: Una AMR de tipo A con la adición de un accesorio pasivo o activo que no es un manipulador (figura 3). Los accesorios típicos incluyen transportadores, mesas de rodillos, contenedores fijos o extraíbles, dispositivos de elevación, sistemas de visión, estaciones de pesaje, etc. Los AMR de tipo B pueden utilizarse para tareas logísticas más complejas. Los sistemas de visión pueden utilizarse para inspeccionar e identificar productos, pesar (o estimar el número de) piezas, etc.

Figura 3: AMR de tipo B con mesa de rodillos. También muestra los sistemas típicos de navegación y seguridad comunes a los tres tipos de AMR. (Fuente de la imagen: Omron)

Figura 3: AMR de tipo B con mesa de rodillos. También muestra los sistemas típicos de navegación y seguridad comunes a los tres tipos de AMR. (Fuente de la imagen: Omron)

Tipo C: Un AMR de tipo A con la adición de un manipulador. El manipulador puede ser un brazo robótico con tres o más ejes de movimiento. Los AMR de tipo C pueden diseñarse para funcionar como robots colaborativos (cobots) que trabajan junto a los humanos. También pueden ser ayudantes de máquinas, realizar operaciones de recogida y colocación, llevar a cabo complejas tareas de inspección, cosechar y desherbar en entornos agrícolas, etc. Algunos diseños pueden desplazarse de un lugar a otro y realizar distintas tareas en cada estación.

Puesta en marcha, cartografía y seguimiento de las luces

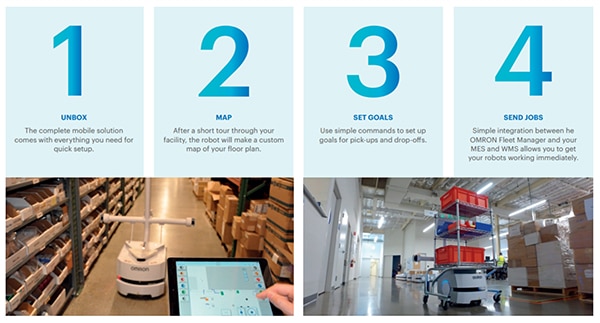

Los tres tipos de AMR están diseñados para simplificar la implementación. En comparación con los vehículos AGV, que requieren una amplia instalación de infraestructuras, la implantación de AMR no requiere obras y las necesidades de programación pueden ser mínimas. La puesta en marcha básica es un proceso de cuatro pasos (Figura 4):

- El AMR se entrega con todo el software necesario instalado; la primera tarea es instalar y cargar la batería.

- La asignación es fundamental y puede realizarse de forma manual o automática. Para la cartografía manual, un técnico controla el AMR y lo lleva por las instalaciones para que conozca el entorno. Los AMR guiados por láser pueden escanear automáticamente hasta 1,000 pies cuadrados por minuto para crear mapas que capturen todas las características del área inmediata y enviar de forma inalámbrica el mapa resultante a una computadora central. En ambos casos, los mapas pueden personalizarse con rutas virtuales y líneas prohibidas para garantizar la seguridad de las operaciones, y pueden compartirse entre flotas de AMR.

- La fijación de objetivos incluye la identificación de los lugares de recogida y entrega.

- La asignación de tareas es el último paso e incluye la programación y coordinación de los distintos AMR de la flota y la integración con la planificación de recursos empresariales (ERP), el sistema de ejecución de fabricación (MES) y el sistema de gestión de almacenes (WMS).

Figura 4: Los AMR se entregan con todo el software instalado y pueden ponerse en marcha e integrarse rápidamente en un entorno de producción. (Fuente de la imagen: Omron)

Figura 4: Los AMR se entregan con todo el software instalado y pueden ponerse en marcha e integrarse rápidamente en un entorno de producción. (Fuente de la imagen: Omron)

Además de cartografiar una instalación mediante escaneado láser, algunos AMR de Omron utilizan una cámara para detectar y trazar la ubicación de las luces superiores. Crea y superpone un "mapa de luz" con el "mapa de suelo" estándar.

La localización láser puede tolerar hasta cierto punto los cambios de entorno en el suelo. Supongamos que más del 80% de las características cambian, por ejemplo, en un muelle de carga en el que los palés o los carros rodantes cambian constantemente de ubicación. En ese caso, la localización láser es menos útil y añadir el mapa de luz aumenta la fiabilidad de la navegación. El uso del mapa luminoso también permite a los AMR desplazarse más fácilmente por zonas muy abiertas en grandes instalaciones.

Gestión de flotas de robots

Una gestión eficaz de las flotas de robots puede multiplicar las ventajas del uso de AMR. Puede soportar el control centralizado y el funcionamiento coordinado de tipos mixtos de AMR y proporcionar los datos y análisis necesarios para maximizar la eficiencia operativa. Características comunes de los sistemas de gestión de flotas AMR:

Las asignaciones de tareas optimizadas se basan en las capacidades de cada robot de la flota, sus ubicaciones actuales y la previsión de dónde se ubicará su próxima asignación.

La gestión del tráfico incluye la programación de los lugares y horarios de recogida y entrega para lograr la máxima eficacia y la notificación a los robots de los cambios de destino o de nuevos obstáculos, lo que les permite recalcular su trayectoria para lograr la máxima eficacia y seguridad.

La gestión de la carga realiza un seguimiento del nivel de carga de la batería de cada robot de la flota, lo que permite una carga proactiva y el máximo tiempo de actividad.

Coordinación de las actualizaciones de software en toda la flota para garantizar la disponibilidad de la última versión para cada tipo de robot.

La integración empresarial conecta el software de gestión de flotas con los sistemas ERP, MES y WMS para que los trabajos puedan asignarse y programarse automáticamente a la flota en tiempo real.

Puesta en servicio virtual

Una combinación de gemelos digitales y software de simulación permite la puesta en marcha virtual. En este caso, un gemelo digital es una representación virtual de un AMR. Los gemelos digitales pueden utilizarse para validar virtualmente el rendimiento de AMR individuales y flotas de AMR. La puesta en servicio virtual utiliza un software de simulación robótica para combinar los gemelos digitales de los AMR con un gemelo digital del entorno circundante (Figura 5).

Figura 5: Los gemelos digitales AMR pueden insertarse virtualmente en un entorno de fábrica simulado para la puesta en servicio virtual. (Fuente de la imagen: Siemens)

Figura 5: Los gemelos digitales AMR pueden insertarse virtualmente en un entorno de fábrica simulado para la puesta en servicio virtual. (Fuente de la imagen: Siemens)

La puesta en marcha virtual AMR también puede utilizarse para integrar y coordinar el funcionamiento de robots de varios fabricantes. Durante el proceso de puesta en servicio virtual, los ingenieros pueden crear rápida y eficazmente múltiples escenarios para verificar el correcto funcionamiento de todo el sistema, no solo de los AMR aislados.

Las pruebas y depuraciones virtuales de seguridad también pueden realizarse con gemelos digitales y simulación. Los AMR virtuales pueden someterse a situaciones anómalas para probar diversas contingencias y garantizar el correcto funcionamiento de los protocolos de seguridad.

La posibilidad de aplicar la depuración virtual puede acelerar el despliegue de flotas AMR. Depurar flotas de AMR físicas después de su despliegue es un reto que requiere mucho tiempo. Implica paros laborales e impacta negativamente en la productividad de las instalaciones. Con la depuración virtual no hay interrupciones del trabajo y los usuarios tienen la seguridad de que los AMR funcionarán como se espera en el mundo real.

Conclusión:

Las implantaciones de AMR son cada vez más frecuentes en un amplio rango de instalaciones de Industria 4.0. El panorama normativo de los AMR está evolucionando para dar respuesta a los requisitos de integración, configuración y personalización seguras y eficaces de un AMR o una flota de AMR en un emplazamiento. La realización de una evaluación de riesgos es un requisito clave de las nuevas normas, de conformidad con las normas ANSI e ISO. Las herramientas para la puesta en servicio de AMR también están evolucionando con la aparición de la puesta en servicio virtual mediante gemelos digitales y simulación.

Esta fue la primera de una serie de dos partes y se centró en las implicaciones de la norma R15.08-2 recientemente publicada en relación con la seguridad, la evaluación de riesgos y la puesta en servicio de las AMR. El segundo artículo se ha redactado en previsión de la norma R15.08-3, actualmente en desarrollo, que abordará el tema de la fusión de sensores en las AMR.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.