El concepto de gemelo digital y su funcionamiento

Colaboración de Editores de DigiKey de América del Norte

2021-11-10

La implantación de la cultura Digital Twin, que incluye software de gestión del ciclo de vida del producto real y virtual, reduce significativamente el tiempo del ciclo de diseño, las pruebas y mejora los rendimientos. Estas mejoras de fabricación se producen con una reducción razonable de los costos de mantenimiento y de los productos.

¿Te parece atractivo? En los últimos años, las empresas han visto cómo la Industria 4.0: Internet industrial de las cosas (IIoT) migra a Digital Twins. Esta estrategia, junto con las soluciones de Siemens, reúne las numerosas islas de excelencia secuenciales tradicionales del siglo XX en aplicaciones cohesionadas de principio a fin de mantenimiento predictivo, planificación y optimización de procesos, y diseño de productos y creación de prototipos virtuales.

Con estas ventajas, los proyectos de Digital Twin captan la atención de quienes desean un fracaso real y una aceleración continua de la excelencia de los procesos. El corazón de Digital Twins es la combinación de un puente en tiempo real entre el mundo real y el digital.

¿Qué es Digital Twins?

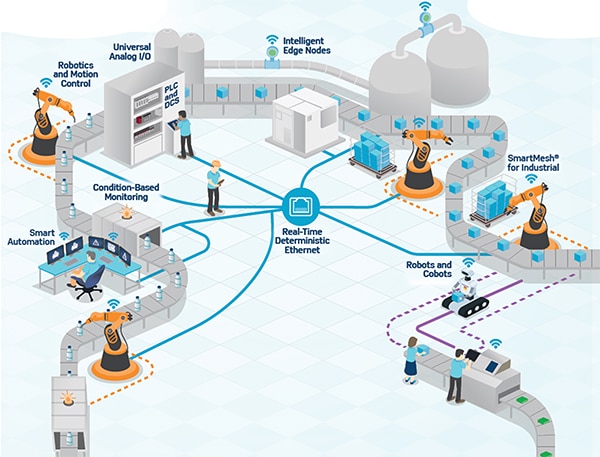

El concepto de Digital Twins crea un modelo virtual altamente complejo de contrapartida exacta de un artículo físico, desde su creación hasta el final de su vida útil. El "artículo" puede ser la siguiente generación de fabricación o producto, con la planificación, el diseño, la construcción, el soporte y el cierre de la vida útil del artículo como las cinco principales fases de desarrollo. El proceso de Digital Twins conecta toda la operación mediante la captura de datos para predecir el futurismo con un software de simulación (Figura 1).

Figura 1: Esta eficiente planta de producción utiliza la tecnología Digital Twin para conectar todas las operaciones de principio a fin. (Fuente de la imagen: Analog Devices)

Figura 1: Esta eficiente planta de producción utiliza la tecnología Digital Twin para conectar todas las operaciones de principio a fin. (Fuente de la imagen: Analog Devices)

En la figura 1, los monitores del proceso utilizan datos para predecir el resultado final del artículo para el usuario final. Digital Twin aprovecha la implementación de estas fases con la mano de obra de la empresa como su ventaja competitiva más importante. La versión Digital Twin de la Industria 4.0 promete facilitar a los fabricantes la producción de productos adecuados en el mercado, al tiempo que atrae y retiene a los nuevos talentos de la ingeniería que se encuentran en la entrante Generación Z.

¿Cómo funciona Digital Twin?

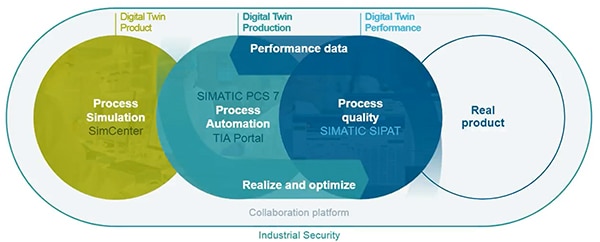

Los sensores conectados en el activo físico recopilan datos que se mapean en el modelo virtual. Cualquiera que vea el Digital Twins ve información crucial sobre la planificación, creación y aplicación en el mundo real del artículo físico. De este modo, Digital Twins ayuda a comprender el presente y predecir el futuro. En el extremo delantero, la simulación del proceso determina el producto Digital Twin (Figura 2).

Figura 2: Digital Twins ayudan a comprender el presente y predecir el futuro. (Fuente de la imagen: Siemens)

Figura 2: Digital Twins ayudan a comprender el presente y predecir el futuro. (Fuente de la imagen: Siemens)

En la segunda etapa (Figura 2), la automatización del proceso y la calidad del mismo apoyan los datos de rendimiento durante la producción de Digital Twins. En este punto, es importante señalar que la simulación y la recogida de datos continúan. La producción del producto real tiene lugar en la última etapa, aunque las simulaciones previas predicen las características del producto real con antelación.

Una de las piezas más significativas de la deuda técnica personal y de software de Digital Twins es la eliminación de los muros (virtuales y reales) que crean silos entre departamentos. Por ejemplo, los detalles de diseño de un producto de la Industria 3.0 son prácticamente inaccesibles fuera de los muros de la ingeniería. A los equipos de fabricación, compras, ventas y servicios les resulta difícil hacer su trabajo con eficacia y dar información a los demás grupos para mejorar el producto y el proceso. Por ejemplo, los técnicos del taller no saben cómo debe ser el resultado una vez que está completamente montado. Los equipos de servicio técnico hojean los PDF virtuales para intentar averiguar cómo reparar una pieza que nunca han visto. Los equipos de ventas venden opciones de características, y los responsables de la cadena de suministro solo conocen los números de las piezas. No solo es un reto para cada miembro del equipo hacer su trabajo, sino que también significa que los ingenieros no reciben aportaciones críticas para mejorar sus diseños. Si las empresas consiguen que los diseños sean más accesibles, la innovación se producirá antes y los trabajadores se implicarán más en el proceso.

Construcción de Digital Twins

La tecnología Digital Twin proporciona una visibilidad sin precedentes de los productos y activos para encontrar cuellos de botella, agilizar las operaciones e innovar en el desarrollo de productos. Los tres principales Digital Twins son el mantenimiento predictivo, la planificación y la optimización de procesos, y el diseño de productos y la creación de prototipos virtuales.

Mantenimiento predictivo

Las empresas encuentran al instante anomalías de funcionamiento y desviaciones en la visión de la salud y el rendimiento de los equipos. El mantenimiento planificado de forma proactiva y la reposición de piezas de repuesto minimizan el tiempo de servicio y evitan costosas averías en los recursos. El mantenimiento predictivo de Digital Twins proporciona nuevas fuentes de ingresos basadas en los servicios, al tiempo que ayuda a mejorar la fiabilidad de los productos para los fabricantes de equipos originales.

Planificación y optimización de procesos

Un análisis exhaustivo de los indicadores clave de rendimiento (KPI) críticos, como las tasas de producto y el recuento de desechos, procede de una huella digital con datos de sensores y de planificación de recursos empresariales (ERP). Este proceso diagnostica la causa raíz de las ineficiencias y las pérdidas de rendimiento, y este diagnóstico puede optimizar los rendimientos y reducir los residuos. Además, los datos históricos de los equipos, los procesos y los entornos mejoran la programación de la producción al permitir la previsión de los tiempos de inactividad.

Diseño de productos y creación de prototipos virtuales

Los modelos virtuales de productos proporcionan información sobre los patrones de uso, los puntos de degradación, la capacidad de carga de trabajo, los defectos que se producen, etc. La comprensión de las características del producto y los modos de fallo permite a los diseñadores y desarrolladores evaluar la usabilidad del producto y mejorar el diseño de los futuros componentes. Del mismo modo, los fabricantes de equipos originales pueden ofrecer ofertas personalizadas para diferentes grupos de clientes en función de los comportamientos específicos de los usuarios y de los contextos de implementación de los productos. Además, la tecnología Digital Twin ayuda a desarrollar prototipos virtuales y a ejecutar estimulantes sólidos para las pruebas de características basadas en datos empíricos.

Casos de uso en el mundo real

En el mundo real, es fundamental tener la capacidad de probar productos, procesos o instalaciones antes de introducirlos en la línea de producción. Digital Twins cumple este propósito. En todo el mundo, las empresas utilizan los gemelos digitales para mejorar los procesos, las cadenas de suministro y la gestión de las instalaciones, entre otras cosas. Estos son ejemplos de cómo la tecnología Digital Twin transforma una serie de industrias diferentes.

Embalaje de envíos más inteligente con SIMATIC de Siemens

La tecnología SIMATIC de Siemens está en el centro de muchas soluciones en máquinas de envasado innovadoras. Estos proyectos muestran cómo la SIMATIC T-CPU (tecnología de CPU a esquema) ayuda a las máquinas a conseguir procesos más sencillos y ajustados, mejor calidad y un rendimiento óptimo en todos los aspectos.

La empresa TMG fabrica máquinas de envasado para alimentos y bebidas, cosméticos y productos químicos (Figura 3).

Figura 3: Máquina de envasado de TMG. (Fuente de la imagen: Siemens)

Figura 3: Máquina de envasado de TMG. (Fuente de la imagen: Siemens)

En su sistema, los siete accionamientos SINAMICS S120 y el cambio de formato requieren muy poco tiempo. La red PROFINET de Siemens integra la CPU SIMATIC S7-1500TF, los paneles de confort y los accionamientos S120 y G120 para desarrollar la automatización, el control de movimiento y la seguridad en un único entorno de portal de la Automatización integrada total (TIA). Gracias a una solución integrada y versátil con las tecnologías de accionamiento SIMATIC S7-1500TF y SINAMICS, el TMG obtiene una alta puntuación en cuanto a eficiencia de configuración, alto rendimiento y simplicidad de conversión de nuevos formatos.

La inteligencia artificial se une al control del movimiento (147)

Los sistemas de manipulación de Wittmann Battenfeld toman e insertan las piezas para las máquinas de moldeo por inyección y luego las reinsertan en otra máquina. El equipo mueve y gira libremente el objeto correspondiente para dotar al sistema de manipulación de cinco ejes: tres para el movimiento en el espacio y dos más para girar los insertos en cualquier dirección. Los sistemas de manipulación aumentan la productividad al realizar esta compleja tarea con tiempos de ciclo rápidos, permitiendo que el proceso sea lo más flexible posible. SIMATIC, la solución de Siemens para la automatización, ofrece la asignación de todas las funciones en un solo controlador: control de movimiento, reconocimiento de imágenes y automatización. Wittmann Battenfeld implementa esta función con la ayuda de la aplicación estándar de manipulación de Siemens, que admite tareas de control de movimiento de ingeniería y módulos de visualización. El paquete también incluye una función de rastreo en la que los desarrolladores de Wittmann Battenfeld siguen el movimiento de la pinza con un modelo 3D.

Figura 4: El controlador SIMATIC comanda la pinza que agarra las plaquitas en la mesa vibratoria. El módulo de IA procesa los datos de la cámara. (Fuente de la imagen: Siemens)

Figura 4: El controlador SIMATIC comanda la pinza que agarra las plaquitas en la mesa vibratoria. El módulo de IA procesa los datos de la cámara. (Fuente de la imagen: Siemens)

Consideraciones críticas para la implementación Digital Twins

Digital Twin es un nuevo paradigma del modelo de fabricacióndel siglo XX. Las finanzas influyen en el giro de la fábrica hacia el modelo Digital Twin. Sin embargo, la inversión en Digital Twin se recupera con el aumento de la fiabilidad de los equipos y de la línea de producción. La tecnología Digital Twin mejora la eficacia general de los equipos (OEE) mediante la reducción de los tiempos de inactividad y la mejora de la productividad y el rendimiento. La conexión de los modelos virtuales con la realidad reduce el riesgo en varios ámbitos, como la disponibilidad de los productos y la reputación en el mercado.

Digital Twin es una representación virtual del producto físico diseñado, construido y mantenido en la fabricación. Esta representación virtual refleja los datos del proceso en tiempo real y los análisis basados en el producto físico, los sistemas de producción o las configuraciones de los equipos. Otra ventaja es que Digital Twin permite a los ingenieros probar conceptos e hipótesis antes de aplicarlos a una máquina física.

Digital Twin y la imitación digital de Siemens forman parte de la revolución de la automatización industrial. ¿Cómo ha influido Digital Twin en el sector? Esta imitación digital influye continuamente en los activos físicos, las operaciones y los marcos que producen datos. Digital Twin está en el centro del desarrollo de la Industria 4.0, que engloba la automatización, el intercambio de datos y los procesos de fabricación, creando un sinfín de oportunidades para que las industrias crezcan.

Referencias:

- Video Insights: Pioneering Digital Twins, 6 de octubre de 2021, Una conversación con el Dr. Michael Grieves, inventor del concepto de Digital Twin (gemelos digitales).

- TMG: más rendimiento, menos tiempo de video, Siemens.

- La inteligencia artificial se une al control de movimiento: Llevando la tecnología un paso más allá, Siemens.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.