Cómo iniciar rápidamente un diseño de control de motores de CC sin escobillas utilizando CI altamente integrados

Colaboración de Editores de DigiKey de América del Norte

2021-11-02

Debido al cambio acelerado hacia el control electrónico de los sistemas mecánicos, impulsado en gran parte por el Internet de las Cosas (IoT) y la electrificación de los automóviles, los diseñadores están aplicando motores de baja potencia a tareas básicas en aplicaciones que van desde los electrodomésticos, las cerraduras de las puertas y las persianas con control remoto, hasta las bombas, los asientos, las ventanas y las puertas de los automóviles. Estos motores de corriente continua, que varían en potencia desde los pequeños caballos subfraccionados hasta los de varios caballos, son omnipresentes pero a menudo no se ven.

Aunque las mejoras en los motores, así como una tecnología de control de motores mejor y más fácil de usar, están contribuyendo a esta rápida proliferación, los diseñadores siguen sometidos a una presión constante para mejorar la eficiencia y reducir el costo, al tiempo que consiguen una mayor precisión y una mayor fiabilidad.

Las variaciones del motor de corriente continua sin escobillas (BLDC) y del motor paso a paso (otro tipo de motor de corriente continua sin escobillas) pueden ayudar a los diseñadores a cumplir estos objetivos de rendimiento y costo cada vez más exigentes, pero solo con una cuidadosa consideración del controlador del motor y del circuito de accionamiento del motor. El controlador debe enviar las señales de accionamiento adecuadas a los interruptores de accionamiento electrónico del motor (normalmente MOSFET), y hacerlo con una temporización y duración cuidadosamente controladas. También debe controlar la trayectoria de subida/bajada del motor, así como detectar y acomodar los inevitables problemas blandos y fallos duros con el motor o la carga.

Este artículo examina las funciones que ofrecen los circuitos integrados de control para los motores BLDC. Proporciona una perspectiva general de los atributos eléctricos de los motores BLDC y explica cómo un sofisticado controlador permite que un motor BLDC cumpla los objetivos de la aplicación utilizando la serie de CI de control de motores Renesas RAJ306010.

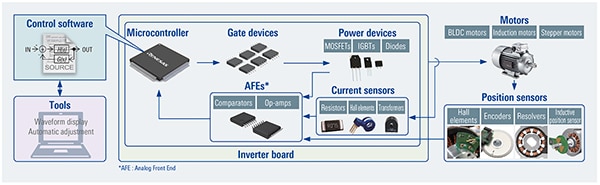

La ruta de control del motor y el motor

El camino desde el software de control del movimiento hasta el motor consiste en un procesador en el que se ejecuta el software, los controladores de puerta para los dispositivos de conmutación de potencia del motor y el motor (Figura 1). También puede haber una ruta desde un sensor en el motor de vuelta al procesador a través de un front-end analógico, proporcionando información sobre la posición o la velocidad del rotor del motor para confirmar el rendimiento y cerrar un bucle de retroalimentación.

Figura 1: El control de motores actual comienza con un software integrado como firmware en el procesador que controla los controladores de puerta que, a su vez, conmutan la energía a los devanados del motor; también puede haber un bucle de retroalimentación impulsado por sensores desde el motor hasta el procesador. (Fuente de la imagen: Renesas)

Figura 1: El control de motores actual comienza con un software integrado como firmware en el procesador que controla los controladores de puerta que, a su vez, conmutan la energía a los devanados del motor; también puede haber un bucle de retroalimentación impulsado por sensores desde el motor hasta el procesador. (Fuente de la imagen: Renesas)

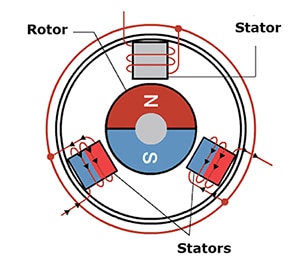

Los diseñadores tienen dos opciones principales para su motor sin escobillas accionado por CC: el motor BLDC y el motor paso a paso. Ambos funcionan gracias a la interacción magnética entre sus imanes permanentes internos y la conmutación de sus bobinas electromagnéticas. La elección de cuál de los dos utilizar está determinada por sus ventajas e inconvenientes relativos con respecto a la aplicación prevista.

En general, los motores BLDC son muy fiables, eficientes y pueden ofrecer grandes cantidades de par en un rango de velocidades. Los polos del estator del motor se energizan en secuencia, lo que hace que el rotor (con sus imanes permanentes) gire. Los motores BLDC suelen tener tres estatores controlados electrónicamente alrededor de su periferia (Figura 2).

Figura 2: Los estatores del motor BLDC se energizan en una secuencia tal que el rotor de imán permanente gira. (Fuente de la imagen: Renesas)

Figura 2: Los estatores del motor BLDC se energizan en una secuencia tal que el rotor de imán permanente gira. (Fuente de la imagen: Renesas)

Los principales atributos de los motores BLDC son su capacidad de respuesta, su rápida aceleración, su fiabilidad, su larga vida útil, su funcionamiento a alta velocidad y su alta densidad de potencia. Suelen ser la elección en aplicaciones como equipos médicos, ventiladores de refrigeración, herramientas eléctricas sin cable, mesas giratorias y equipos de automatización.

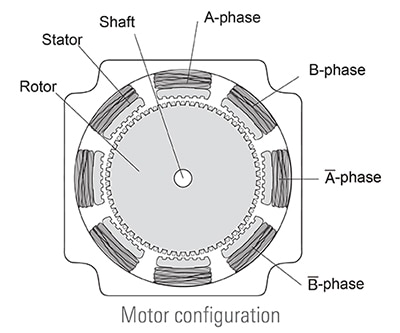

El motor paso a paso funciona de forma similar a los motores BLDC, con la diferencia de que se mueve en movimientos rotativos mucho más pequeños al dividir una rotación completa en un gran número de pasos de igual ángulo (normalmente, 128 o 256). En lugar de girar continuamente, el rotor del motor se acciona de forma secuencial para recorrer esos pasos de ángulo pequeño (figura 3). Esto permite que el rotor se posicione con precisión al sincronizarse con el campo magnético producido por los polos del estator energizados.

Figura 3: El movimiento del motor paso a paso tiene un gran número de polos del estator que están dispuestos alrededor de su rotor y sus imanes permanentes; al energizar estos polos en una secuencia controlada, el rotor gira y se escalona a través de pequeños ángulos. (Fuente de la imagen: Renesas)

Figura 3: El movimiento del motor paso a paso tiene un gran número de polos del estator que están dispuestos alrededor de su rotor y sus imanes permanentes; al energizar estos polos en una secuencia controlada, el rotor gira y se escalona a través de pequeños ángulos. (Fuente de la imagen: Renesas)

Los motores paso a paso son fiables, precisos y ofrecen una rápida aceleración y capacidad de respuesta. Debido a su funcionamiento por pasos y a la construcción del motor, el control de bucle abierto y la estabilidad de posicionamiento suelen ser suficientes incluso para aplicaciones de precisión como las unidades de CD, los escáneres planos, las impresoras y los trazadores. Las aplicaciones avanzadas pueden añadir un sensor de retroalimentación y un control de bucle cerrado para una mayor precisión y confirmación del rendimiento.

Opciones de control del motor BLDC

A diferencia de los motores de inducción de CA o de CC con escobillas, en los que el principal medio de control de la velocidad y el par es el ajuste de la tensión de alimentación, el motor BLDC se controla mediante una cuidadosa sincronización del encendido y apagado de los MOSFET de conmutación de potencia. Esto permite que el motor maneje con eficiencia y precisión una amplia variedad de tareas.

Estos requisitos pueden ir desde proporcionar las altas revoluciones por minuto (RPM) necesarias para mover grandes cantidades de aire para proporcionar succión en una aspiradora sin cable, hasta herramientas eléctricas que deben tener un alto par de arranque, especialmente si el motor se cala contra su carga. En muchas aplicaciones, el motor también debe ser capaz de manejar grandes cambios de carga que exigen tiempos de respuesta rápidos para mantener unas RPM constantes.

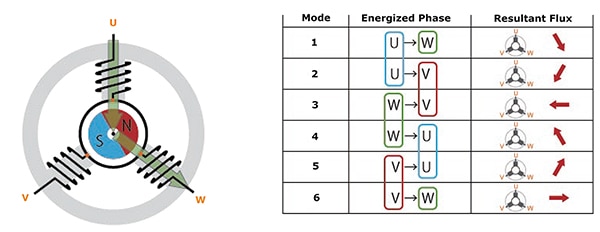

Hay estrategias comunes para controlar el motor BLDC: control básico de encendido/apagado de 120⁰ y control vectorial. En el control de encendido/apagado de 120⁰, dos de las tres bobinas del motor BLDC se energizan y seis patrones de energización se conmutan en una secuencia rotativa para soportar la rotación en cualquier dirección (Figura 4).

Figura 4: Los polos del estator del motor BLDC (izquierda) pueden activarse en el orden de las agujas del reloj o en el de las agujas del reloj (derecha), impulsando así el rotor en cualquier dirección, según lo requiera la aplicación. (Fuente de la imagen: Renesas)

Figura 4: Los polos del estator del motor BLDC (izquierda) pueden activarse en el orden de las agujas del reloj o en el de las agujas del reloj (derecha), impulsando así el rotor en cualquier dirección, según lo requiera la aplicación. (Fuente de la imagen: Renesas)

En este modo, las bobinas del estator se energizan con una corriente de encendido/apagado (una onda cuadrada), lo que da como resultado un perfil de aceleración trapezoidal a medida que el motor sube de velocidad, mantiene la velocidad y luego baja cuando las bobinas se desenergizan. Las ventajas de este enfoque son la simplicidad inherente y el funcionamiento sencillo.

Sin embargo, es vulnerable a las fluctuaciones de rendimiento con la carga y otros cambios, y la precisión y la eficiencia no son lo suficientemente altas para algunas aplicaciones. Los sofisticados algoritmos del controlador del motor pueden superar en cierta medida estas deficiencias ajustando el tiempo de encendido y apagado del MOSFET, así como el uso de un control proporcional-integral-derivativo (PID) o proporcional-integral (PI).

Una alternativa cada vez más atractiva es el control vectorial, también llamado control orientado al campo (FOC). En este enfoque, las tres bobinas reciben energía a través del control continuo del campo magnético giratorio, lo que da lugar a un movimiento más suave en comparación con el control de 120 grados. La tecnología FOC ha avanzado hasta el punto de que ahora se utiliza en muchos productos del mercado de masas, como las lavadoras de ropa.

En el FOC, la corriente de cada bobina del estator se mide y se controla mediante algoritmos avanzados que requieren un complejo procesamiento numérico. El algoritmo también debe transformar continuamente los valores trifásicos de CA en valores bifásicos de CC (un proceso denominado conversión de coordenadas de fase), lo que simplifica las ecuaciones y cálculos posteriores necesarios para el control (Figura 5). El resultado de la COF, si se hace correctamente, es un control muy preciso y eficaz.

Figura 5: Parte del algoritmo FOC requiere la conversión de coordenadas en fase para simplificar los complejos cálculos de procesamiento numérico. (Fuente de la imagen: Renesas)

Figura 5: Parte del algoritmo FOC requiere la conversión de coordenadas en fase para simplificar los complejos cálculos de procesamiento numérico. (Fuente de la imagen: Renesas)

Opciones de sensores para la retroalimentación

Los motores BLDC pueden controlarse en una topología de bucle abierto sin señal de retroalimentación, o mediante un algoritmo de bucle cerrado con retroalimentación de un sensor en el motor. La decisión está en función de la precisión, la fiabilidad y las consideraciones de seguridad de la aplicación.

Añadir un sensor de retroalimentación aumenta el costo y la complejidad del algoritmo, pero incrementa la confianza en los cálculos, por lo que resulta esencial en muchas aplicaciones. Dependiendo de la aplicación, el parámetro de movimiento que más interesa es la posición del rotor o la velocidad. Estos dos factores están estrechamente relacionados: la velocidad es la derivada temporal de la posición, y la posición es la integral temporal de la velocidad.

En realidad, casi todos los sensores de retroalimentación indican la posición y el controlador puede utilizar sus señales directamente o desarrollar la derivada para determinar la velocidad. En los casos más sencillos, la función principal del sensor de retroalimentación es la comprobación de la seguridad del rendimiento básico del motor o el indicador de bloqueo, más que el control en bucle cerrado.

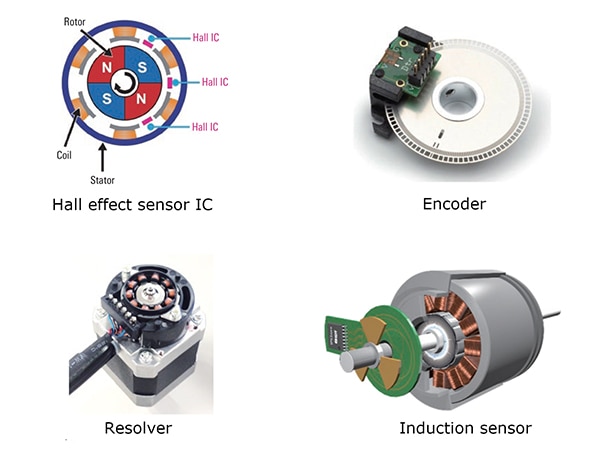

Hay cuatro tipos de sensores de retroalimentación de uso común: Dispositivos de efecto Hall, codificadores ópticos, resolvers y sensores inductivos (Figura 6). Cada uno de ellos ofrece diferentes atributos de rendimiento, resolución y costo.

Figura 6: Los usuarios disponen de una amplia gama de opciones de sensores si su sistema necesita una señal de retroalimentación del motor, desde dispositivos de efecto Hall hasta codificadores, resolvers y sensores de inducción. (Fuente de la imagen: Renesas)

Figura 6: Los usuarios disponen de una amplia gama de opciones de sensores si su sistema necesita una señal de retroalimentación del motor, desde dispositivos de efecto Hall hasta codificadores, resolvers y sensores de inducción. (Fuente de la imagen: Renesas)

Los dispositivos de efecto Hall se consideran generalmente los más simples y fáciles de instalar, y son adecuados para muchas situaciones. Los codificadores ópticos están disponibles con una gama de resoluciones, de baja a moderadamente alta, pero tienen problemas de instalación y pueden tener algunos problemas de fiabilidad a largo plazo. Los resolvers y los sensores inductivos son más grandes, más pesados, más costosos y presentan algunos problemas de interfaz, pero proporcionan una resolución muy alta y un rendimiento a largo plazo.

Suministro de corriente

Los polos de los motores sin escobillas -ya sean BLDC o paso a paso- son "bobinas" electromagnéticas y, por tanto, deben ser accionados por corriente en lugar de por tensión. Para energizar correctamente estos polos, el sistema de control del motor debe suministrar esta corriente a través de interruptores de encendido/apagado (MOSFET en la mayoría de los casos) con una sincronización precisa, ancho de pulso y velocidades de giro controladas para conducir el motor de manera adecuada y eficiente. El sistema de accionamiento también debe proteger los MOSFET contra diversas condiciones de fallo, como paradas del motor, demandas de corriente excesivas, sobrecargas térmicas y cortocircuitos.

En el caso de motores relativamente pequeños, que suelen requerir entre 500 miliamperios (mA) y un amperio (A), es posible integrar los controladores de puerta de los MOSFET e incluso los MOSFET en el paquete del CI de control del motor, manteniendo la huella lo más pequeña posible. Aunque esto es conveniente y simplifica el diseño, no es una opción práctica en muchos casos por varias razones:

- Los procesos de semiconducción de los MOSFET de alto rendimiento son muy diferentes a los utilizados para la lógica digital del controlador, por lo que el diseño final de la combinación es un compromiso (pero que puede ser aceptable).

- La disipación de potencia del MOSFET y la gestión térmica vienen dictadas en gran medida por las necesidades de potencia de la aplicación. A medida que aumentan los niveles de corriente y potencia, la disipación del MOSFET en el chip y el calor generado pueden superar pronto los límites del paquete. En estos casos, una mejor solución es separar las funciones digitales y de alimentación, lo que permite al diseñador optimizar la colocación y la gestión térmica de los MOSFET.

- Por último, a medida que aumentan los niveles de corriente requeridos por el motor, el aumento de la caída de tensión por infrarrojos en los cables de alimentación del motor puede convertirse en un problema. En consecuencia, es aconsejable situar los dispositivos de conmutación más cerca de la carga.

Por estas razones, muchos CI de control de motores y movimientos incluyen todas las funciones necesarias, excepto los MOSFET de potencia. La topología de los múltiples MOSFET suele denominarse función inversora. El uso de MOSFET discretos ofrece al diseñador la flexibilidad de seleccionar dispositivos con la combinación adecuada de especificaciones para factores como la corriente de carga, la resistencia de "encendido", el tipo de envase y las características de conmutación.

Sofisticados circuitos integrados para el control de motores

En el pasado, el control avanzado de motores requería un conjunto de circuitos integrados. Por lo general, esto podría implicar un procesador de gama baja para emitir comandos generales con un coprocesador numérico dedicado para implementar los algoritmos necesarios o un procesador de gama alta para hacer ambas cosas, junto con los circuitos de accionamiento de puertas para los dispositivos de potencia. Esto no solo requería un mayor espacio en la placa de circuito impreso y una lista de materiales (BOM) más larga, sino que a menudo había problemas de integración del sistema y de depuración asociados.

Sin embargo, los CI de control de motores actuales pueden hacerlo todo en un solo dispositivo, como ilustra el Renesas RAJ306010 (Figura 7). Dentro del RAJ306010 se encuentran los numerosos bloques funcionales dirigidos específicamente a las necesidades únicas de los diseños de control de motores.

Figura 7: El CI Renesas RAJ306010 tiene la funcionalidad necesaria para un control de motor muy avanzado (excepto los MOSFET de potencia), por lo que ocupa menos espacio que una solución de varios CI y simplifica tanto la lista de materiales como la integración del diseño. (Fuente de la imagen: Renesas)

Figura 7: El CI Renesas RAJ306010 tiene la funcionalidad necesaria para un control de motor muy avanzado (excepto los MOSFET de potencia), por lo que ocupa menos espacio que una solución de varios CI y simplifica tanto la lista de materiales como la integración del diseño. (Fuente de la imagen: Renesas)

Este CI de control de motores de propósito general está destinado a aplicaciones de motores de corriente continua sin escobillas trifásicos. Combina e integra estrechamente dos funciones dispares en un diminuto encapsulado QFN de 64 terminales de 8 × 8 milímetros (mm): la función de controlador digital y la función de preconductor principalmente analógico. Funciona con una alimentación de 6 a 24 voltios y se dirige a aplicaciones independientes, en gran medida autónomas, como herramientas eléctricas, herramientas de jardín, aspiradoras, impresoras, ventiladores, bombas y robótica. (Tenga en cuenta que el RAJ306001, por lo demás casi idéntico, es una versión de 6 a 30 voltios que comparte la misma hoja de datos que el RAJ306010)

En la parte digital, el RAJ306010 incorpora un microcontrolador de 16 bits (clase RL78/G1F de Renesas) apoyado por 64 kilobytes (Kbytes) de flash ROM, 4 Kbytes de flash ROM de datos y 5,5 Kbytes de RAM. Además, hay una gran cantidad de E/S digitales: E/S de propósito general (GPIO), SPI, I2C y una UART. También hay un convertidor analógico-digital (ADC) de nueve canales y 10 bits para llevar las señales analógicas al dispositivo.

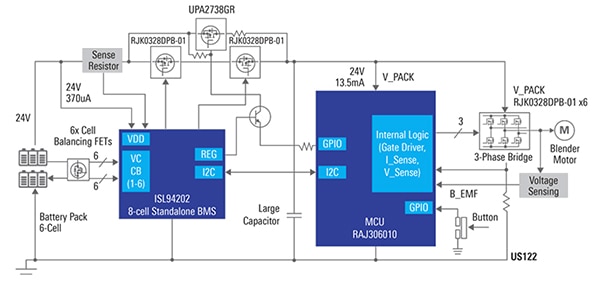

Para utilizar el RAJ306010, el diseñador del sistema carga los parámetros de funcionamiento deseados en los registros de control de la memoria flash adecuados para establecer los modos y condiciones de funcionamiento deseados. El CI está entonces listo para funcionar al encenderse sin necesidad de ningún microcontrolador adicional, como se ve en el diagrama de bloques del sistema de alto nivel de una aplicación típica (Figura 8).

Figura 8: Este diagrama de bloques del sistema de alto nivel de una aplicación básica que utiliza el RAJ306001 muestra cómo el alto nivel de integración minimiza la necesidad de componentes discretos adicionales. (Fuente de la imagen: Renesas)

Figura 8: Este diagrama de bloques del sistema de alto nivel de una aplicación básica que utiliza el RAJ306001 muestra cómo el alto nivel de integración minimiza la necesidad de componentes discretos adicionales. (Fuente de la imagen: Renesas)

La parte analógica del RAJ306010 cuenta con tres controladores de compuerta de medio puente con una corriente de pico de accionamiento de compuerta ajustable de hasta 500 mA, una función de generador de tiempo muerto autoalineable para evitar que el puente se "dispare" y se dañe, un amplificador de detección de corriente y un amplificador de FEM de retorno. Una bomba de carga integrada aumenta el accionamiento de la puerta hasta 13 voltios a partir de un suministro de tensión inferior.

Hay soporte directo para los sensores de efecto Hall, y el front-end analógico (AFE) también puede utilizarse para soportar otros tipos de sensores de retroalimentación. Como en cualquier control de motor correctamente diseñado, hay funciones que incluyen la protección contra la sobretemperatura, el bloqueo por sobretensión/subtensión (UVLO), la detección de sobrecorriente y la protección contra las condiciones de bloqueo del motor.

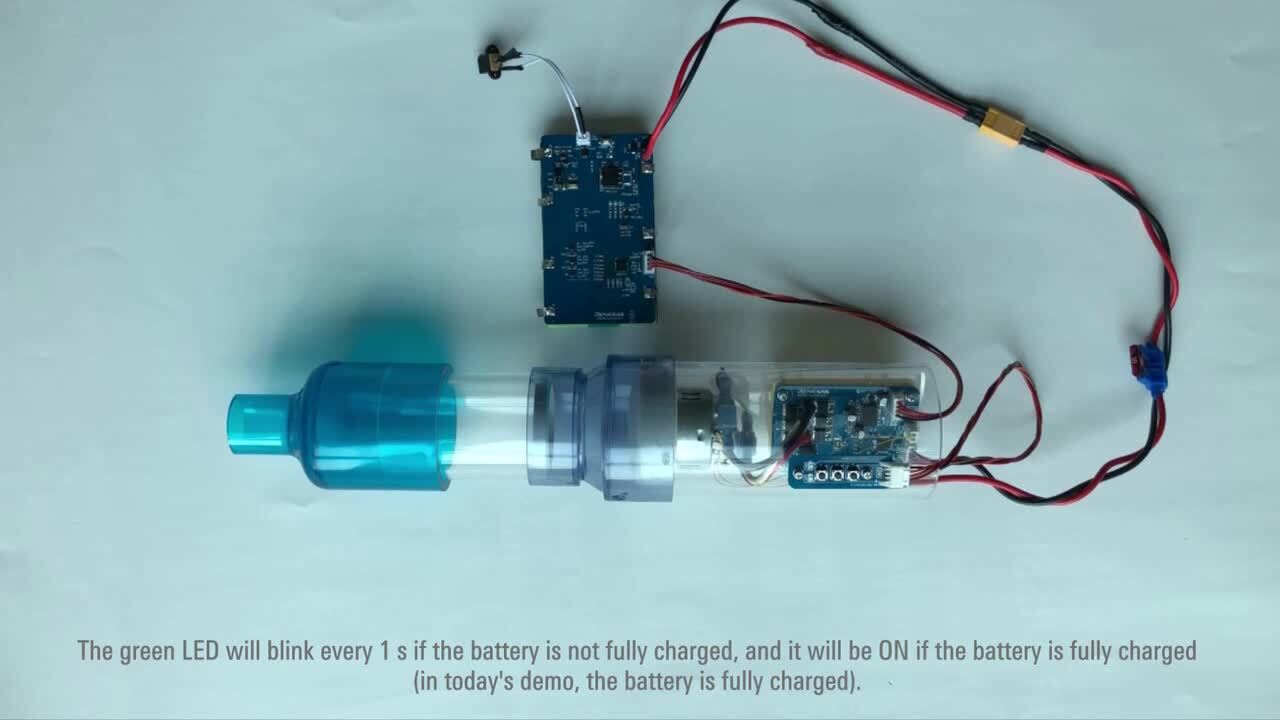

El ejemplo de la Figura 9 muestra cómo el RAJ306010 maneja fácilmente una aplicación básica autónoma como una batidora sin cable de 24 voltios, aunque podría ser casi cualquier aparato pequeño similar. Obsérvese que la mayor parte de los circuitos se dedican a cargar y gestionar el paquete de baterías de ocho celdas, mientras que el control del motor sólo requiere el CI de control, el puente trifásico externo (inversor), un circuito de detección de tensión de retroalimentación (a través de una resistencia de detección de corriente) y el botón de "arranque" del usuario.

Figura 9: El alto nivel de integración funcional del RAJ306010 muestra claramente la escasa cantidad de circuitos adicionales y los pocos componentes adicionales que se necesitan para la función principal de control del motor de un aparato básico, como esta batidora a pilas. (Fuente de la imagen: Renesas)

Figura 9: El alto nivel de integración funcional del RAJ306010 muestra claramente la escasa cantidad de circuitos adicionales y los pocos componentes adicionales que se necesitan para la función principal de control del motor de un aparato básico, como esta batidora a pilas. (Fuente de la imagen: Renesas)

Conozca el control de los motores BLDC

Una cosa es planificar, simular, evaluar y ajustar una aplicación de control de motores "sobre el papel" o en un PC utilizando varios modelos del sistema global. Sin embargo, otra cosa es hacer funcionar un motor real y probar el rendimiento utilizando componentes reales, cargas reales y dinámicas reales, así como aprender el impacto de la configuración de las condiciones iniciales de puesta en marcha y los cambios en varios parámetros de rendimiento.

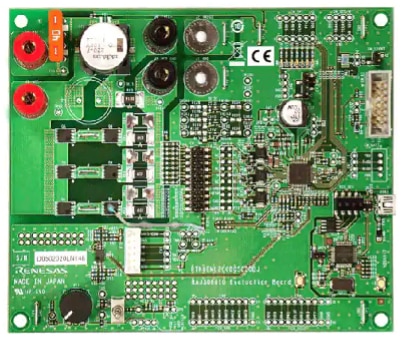

Aquí es donde el sistema de evaluación de control de motores Renesas RTK0EML2C0S01020BJ (Figura 10) es un activo vital para el ingeniero de diseño, junto con el Renesas Motor Workbench para facilitar la depuración. Esta herramienta de software permite al diseñador familiarizarse con el funcionamiento del RAJ306010, sus modos de entrada y salida y las funciones de sus diversos registros de control.

Figura 10: Esta tarjeta en el núcleo del sistema de evaluación de control de motores Renesas RTK0EML2C0S01020BJ, cuando se utiliza junto con el software Renesas Motor Workbench, acelera el ajuste fino de los parámetros y la evaluación del rendimiento del motor cuando se utiliza el CI de control de motores RAJ306010. (Fuente de la imagen: Renesas)

Figura 10: Esta tarjeta en el núcleo del sistema de evaluación de control de motores Renesas RTK0EML2C0S01020BJ, cuando se utiliza junto con el software Renesas Motor Workbench, acelera el ajuste fino de los parámetros y la evaluación del rendimiento del motor cuando se utiliza el CI de control de motores RAJ306010. (Fuente de la imagen: Renesas)

Para acelerar la fase de desarrollo del producto, el sistema de evaluación incluye un motor BLDC de 24 voltios/420 mA con una velocidad en vacío de 3.900 RPM y un par nominal de 19,6 milinewton-metros (mN-m) (equivalente a 200 gramos de fuerza-centimétrica). Además, Renesas proporciona rutinas de control de software de ejemplo tanto para el control sin sensor como para el basado en sensor.

Conclusión:

Los diseñadores que incorporan motores de corriente continua a sus sistemas tienen muchas opciones más allá del clásico motor de corriente continua con escobillas, ya que existen motores BLDC de alto rendimiento y rentables que ofrecen potencia y precisión en paquetes pequeños. Para aprovechar al máximo el potencial de estos motores BLDC, los controladores inteligentes incorporan e implementan los algoritmos necesarios con los parámetros deseados por el usuario. También proporcionan el accionamiento necesario para los MOSFET de conmutación del motor y otras E/S analógicas para una solución completa de control del motor.

Como se ha demostrado, los circuitos integrados como el RAJ306010 de Renesas, con el apoyo de los kits de desarrollo y el software, simplifican en gran medida el reto de diseño de proporcionar un alto rendimiento, un tamaño pequeño y un control eficiente del motor para aplicaciones como electrodomésticos, asientos de automóviles y ventanas, y muchas otras aplicaciones ahora comunes.

Referencias

- Algoritmos de control de motores BLDC

- RTK0EML2C0S01020BJ Sistema de evaluación de control de motores BLDC para los CI de control de motores RAJ3060xx

- Nota de aplicación R01AN3786EJ0102, "Control vectorial sin sensores para motores síncronos de imanes permanentes (algoritmo)"

- Solución de herramientas eléctricas portátiles

- Batidora sin cable de 24 V

- Soluciones de motor: Entorno de desarrollo de control de motores fácil de usar para acortar el tiempo de comercialización

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.