Cómo optimizar la logística interna para agilizar y acelerar las cadenas de suministro de la Industria 4.0 - Primera parte de dos

Colaboración de Editores de DigiKey de América del Norte

2023-08-17

La logística interna (intralogística) utiliza robots móviles autónomos (AMR) y vehículos de guiado automático (AGV) para mover materiales de forma eficiente por los almacenes y las instalaciones de producción de la Industria 4.0. En este artículo se analizan las cuestiones relacionadas con el modo en que los AMR y los AGV se utilizan a nivel de sistema para aplicar la intralogística y trasladar materiales de forma rápida y segura según sea necesario. La Parte 2 de esta serie se centra en casos de uso y en cómo los AMR y los AGV emplean sensores para identificar y rastrear artículos, cómo el ML y la IA apoyan la identificación de materiales, el movimiento y la entrega de materiales a través de almacenes e instalaciones de producción.

Mover materiales rápidamente desde el muelle de recepción al muelle de expedición en un almacén o de una ubicación a otra en una planta de fabricación -lo que se denomina intralogística (por logística interna)- es un aspecto crítico para racionalizar y acelerar las operaciones de la cadena de suministro en la Industria 4.0. La logística interna es mucho más que velocidad bruta: debe realizarse con eficacia, precisión y reduciendo los residuos para obtener los máximos beneficios. Los robots móviles autónomos (AMR) y los vehículos de guiado automático (AGV) pueden ser fundamentales para mejorar la intralogística.

Los AMR y AGV tienen un aspecto similar, pero su funcionamiento es diferente. Mientras que los vehículos AGV tradicionales están preprogramados para realizar funciones limitadas con los costos más bajos, existen nuevos modelos de AGV con sensores como los AMR, que difuminan la distinción entre ambos. Por motivos de seguridad, los AGV tradicionales funcionan en zonas separadas de las personas, pero los modelos más recientes incluyen sensores para evitar colisiones y pueden garantizar mayores niveles de seguridad.

Este artículo comienza con un repaso de la intralogística y de cómo puede utilizarse para agilizar las cadenas de suministro. A continuación, compara el funcionamiento y los usos de los AGV y los AMR y examina brevemente las diferencias entre ambos en cuanto a capacidades de navegación y evitación de obstáculos, flexibilidad, seguridad, retos de despliegue, mantenimiento y costo de propiedad. Al mismo tiempo, examina la difusa distinción entre AMR y AVG y concluye con un análisis de cómo el uso de gemelos digitales puede mejorar las futuras operaciones intralogísticas. El segundo artículo de esta Serie profundizará en el amplio rango de tecnologías de sensor que necesitan los AMR y los AGV. Digi-Key ofrece una gama completa de productos de automatización para la intra logística en ambos casos.

Definición de la logística interna

La logística interna se despliega mediante sistemas ciberfísicos diseñados para optimizar los procesos internos de distribución y producción. Para ser plenamente eficaz, un sistema intralogístico también debe estar integrado con la cadena de suministro más amplia a través de Internet y los procesos operativos locales.

En los almacenes, el sistema incluye saber dónde está todo el material en las instalaciones, qué se necesita para cumplir los pedidos pendientes, qué puede faltar para completar los pedidos y dónde está el material entrante en la cadena de suministro más amplia.

En las fábricas, la intralogística incluye saber qué material se necesita para procesos de fabricación específicos y apoyar la máxima eficiencia de programación coordinando la información sobre lo que hay actualmente en las instalaciones y cuándo llegarán materiales adicionales, junto con la disponibilidad de máquinas y operarios.

Cuando está totalmente integrada, la información sobre la disponibilidad de material, las personas, sus cualificaciones y ubicaciones, además de la maquinaria y su disponibilidad, reduce los costes al minimizar el inventario, aumentar la flexibilidad para la personalización en masa y mejorar la calidad (Figura 1).

Figura 1: La logística interna puede integrar información sobre materiales, personas y máquinas para optimizar las operaciones de la Industria 4.0. (Fuente de la imagen: Getty Images)

Figura 1: La logística interna puede integrar información sobre materiales, personas y máquinas para optimizar las operaciones de la Industria 4.0. (Fuente de la imagen: Getty Images)

La logística interna impacta en la ingeniería de procesos, el diseño de sistemas, la gestión de proyectos, la planificación de necesidades de material y muchas otras funciones. El movimiento automatizado del material por toda la instalación es clave para maximizar las ventajas de la intralogística.

Opciones de manipulación de materiales

Los AMR y los AGV están diseñados para trasladar material de un lugar a otro, mejorando la eficacia, precisión, productividad y seguridad de las operaciones intralogísticas. Estos sistemas pueden diferenciarse en función de sus configuraciones de carga. Existen varias configuraciones de AMR y AGV adaptadas a funciones intralogísticas específicas:

- Las carretillas también se denominan vehículos de carga inferior o de desplazamiento inferior y se desplazan por debajo del objeto que se desea trasladar, lo elevan verticalmente y lo transportan hasta su destino. Estos vehículos pueden diseñarse para elevar y transportar 1 tonelada o más.

- Los tractores de arrastre o remolcadores se conectan con uno o varios carros automatizados o no automatizados cargados de material y los llevan de un lugar a otro. La mayoría tienen una capacidad nominal de 1 tonelada, pero hay modelos disponibles para cargas de 20 toneladas. Además, existen modelos que pueden funcionar de forma autónoma o ser conducidos manualmente por un operario.

- Las carretillas elevadoras robotizadas están disponibles en varias configuraciones, como transpaletas, carretillas elevadoras contrapesadas y vehículos para pasillos estrechos. Dependiendo del diseño, pueden soportar varias Toneladas y elevar la carga a más de 10 metros de altura.

- Los portacargas son plataformas móviles automatizadas que pueden recoger materiales del final de una línea transportadora, de estaciones de carga robotizadas y de otros sistemas automatizados. Su capacidad de carga suele ser inferior a la de otros tipos de AMR y AGV.

AGV vs. AMR, ¿cuál es la diferencia?

Los AGV y los AMR pueden tener configuraciones similares, pero no tienen las mismas capacidades. Las diferencias básicas incluyen:

- Para desplazarse de un lugar a otro, los vehículos autoguiados utilizan pistas externas hechas con bandas magnéticas, cintas/pintura en el suelo o cables en el suelo; no pueden ir a ninguna parte sin esas pistas externas.

- Los AMR utilizan una combinación de sensores internos, sensores externos conectados de forma inalámbrica, inteligencia artificial (IA) y aprendizaje automático (AM) para planificar la ruta más eficiente y evitar obstáculos de forma dinámica.

Los AGV se desarrollaron antes de la introducción de los almacenes y fábricas de la Industria 4.0 y recientemente han evolucionado un poco para adaptarse a las aplicaciones de la Industria 4.0, por lo que las diferencias no son tan claras como antes. Entre las similitudes y diferencias se incluyen:

Navegación y evitación de obstáculos. La navegación es el mayor diferenciador. Los AGV sólo pueden desplazarse por trayectorias predefinidas, mientras que los AMR pueden recorrer rutas variables por una zona o un entorno predefinidos. Dado que se mueven de forma autónoma, los AMR disponen de amplias capacidades para evitar obstáculos, como la identificación de nuevos obstáculos, como un palé colocado en un pasillo previamente despejado, y la detección y evitación de personal en su trayectoria. Los primeros modelos de AGV tenían una capacidad limitada para evitar obstáculos y las zonas en las que se utilizaban estaban diseñadas para que no hubiera personas. Los AGV más recientes incluyen una mayor variedad de sensores, lo que los hace más seguros para su uso cerca de personas. Sin embargo, aunque los AVG pueden identificar obstáculos, no pueden rodearlos como los AMR. En cambio, los AVG se detienen hasta que se elimina el obstáculo. Algunos modelos pueden reanudar automáticamente la marcha si se aparta un obstáculo.

Flexibilidad. Los AMR ofrecen más flexibilidad y pueden reprogramarse para su despliegue en nuevos entornos sin modificaciones físicas. Cuando se introduce un AGV en un nuevo entorno, deben instalarse o modificarse las guías para que admitan las rutas de desplazamiento necesarias. Los AGV también están limitados a una única tarea que implica el movimiento de material de un punto predeterminado a otro y pueden verse alterados por cambios en el entorno, como la incorporación de nuevos equipos que requieran cambios en la ruta de desplazamiento.

Seguridad. Debido a su mayor capacidad para evitar obstáculos, los AMR suelen considerarse más seguros que los AGV. Pero no es una cuestión sencilla. Ambos pueden equiparse con interruptores de parada de emergencia y sensores para identificar obstáculos y evitar golpearlos, incluidas las personas. Los AMR están diseñados para ser utilizados cerca de personas e incluyen numerosas medidas de seguridad. Sin embargo, los AGV recorren rutas predeterminadas, y el personal sabe de antemano dónde estarán y puede evitar más fácilmente el contacto con ellos. Ambas tecnologías ofrecen altos niveles de seguridad.

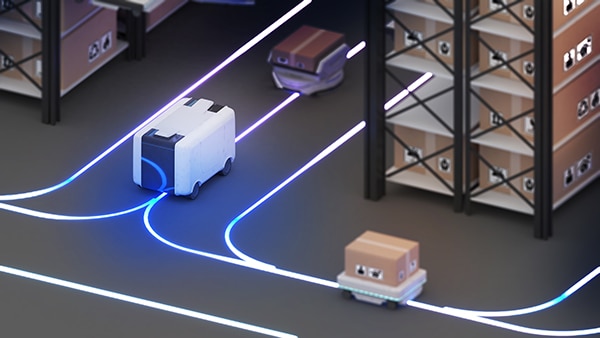

Retos de la implantación. Los AGV y AMR requieren una infraestructura específica para soportar sus despliegues. En general, los despliegues AMR pueden completarse más rápidamente y son menos perturbadores en comparación con los AGV. Los AGV requieren la instalación de carriles guía para facilitar la navegación de punto a punto. Los AMR dependen de varios sensores instalados por toda la instalación y ayudan a proporcionar un conocimiento detallado de la situación y apoyo a la navegación. Los AMR son adecuados para su uso en entornos y aplicaciones más complejos. Por ejemplo, un AMR puede programarse para trabajar en colaboración con un preparador de pedidos humano en una aplicación "sígueme". En general, estas diferencias hacen que los AMR sean más adecuados para su uso en entornos de Industria 4.0, donde se esperan cambios que deben ser soportados de forma eficiente (Figura 2).

Figura 2: Los AGV recorren rutas fijas, lo que los hace menos adecuados para muchas aplicaciones de la Industria 4.0. (Fuente de la imagen: Getty Images)

Figura 2: Los AGV recorren rutas fijas, lo que los hace menos adecuados para muchas aplicaciones de la Industria 4.0. (Fuente de la imagen: Getty Images)

Mantenimiento. Se trata de una situación mixta. Los AGV son máquinas más sencillas con menos sensores y pueden requerir menos mantenimiento que los AMR. Sin embargo, la infraestructura de apoyo que necesitan los AGV puede sufrir daños que requieran un mantenimiento adicional. En el caso de los AMR, el conjunto de sensores puede requerir mantenimiento y periódicamente es necesario actualizar el software. El requisito de que los vehículos autoguiados circulen por zonas separadas de las personas a menudo implica que recorran distancias más largas para llegar a un destino en comparación con los AMR. Las distancias de desplazamiento más largas aumentan el desgaste de los AGV, lo que puede incrementar los costos de mantenimiento. Por tanto, la cuestión de qué necesita más mantenimiento, si los AGV o los AMR, depende de la aplicación.

Coste. Los AGV son máquinas más sencillas y cuestan menos que los AMR. Las diferencias en los costes de instalación son más complejas de definir, ya que los AGV requieren la instalación de carriles guía, mientras que los AMR necesitan un conjunto de sensores externos y conectividad inalámbrica. Los costes de explotación son más elevados en el caso de los AGV, ya que sus vías guía requieren más mantenimiento que la infraestructura necesaria para soportar los AMR. Por último, los AMR suelen poder desplegarse con mayor rapidez, lo que reduce los costes asociados al tiempo de inactividad en las instalaciones y los hace más adecuados para su uso en aplicaciones de la Industria 4.0.

Gemelos digitales, hilos de ejecución digitales e intralogística

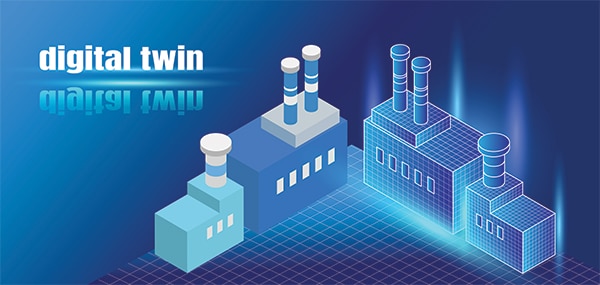

Los gemelos digitales y los hilos de ejecución digitales pueden ser herramientas valiosas para los despliegues intralogísticos. Los gemelos digitales son modelos virtuales detallados de sistemas ciberfísicos complejos como los que se utilizan para la logística interna. Los gemelos digitales se crean a partir de datos procedentes de diversas fuentes, como los sensores de la instalación, los modelos de diseño asistido por ordenador (CAD) de la instalación, la información de los sensores de los equipos que funcionan en la instalación, etc. Se utilizan para proporcionar simulaciones en tiempo real del funcionamiento del almacén o la fábrica con el fin de ayudar a optimizar los procesos y detectar posibles problemas antes de que surjan (Figura 3). Un hilo digital acompaña al gemelo digital e incluye el historial completo de todas las actividades del gemelo digital a lo largo de su vida operativa.

Figura 3: Un gemelo digital (izquierda) puede proporcionar simulaciones en tiempo real para apoyar una mayor productividad en las fábricas de la Industria 4.0. (Fuente de la imagen: Getty Images)

Figura 3: Un gemelo digital (izquierda) puede proporcionar simulaciones en tiempo real para apoyar una mayor productividad en las fábricas de la Industria 4.0. (Fuente de la imagen: Getty Images)

Los gemelos digitales y los hilos de ejecución digitales en la logística interna se encuentran en las primeras fases de desarrollo. La previsibilidad de las operaciones es importante para la eficacia de los sistemas intralogísticos. Los AMR, AGV y robots funcionan con altos niveles de previsibilidad y repetibilidad, y su uso en la Industria 4.0 puede simplificar el uso de la tecnología digital twin. Incluirlos en el gemelo digital favorece la optimización y gestión de la flota en las instalaciones y permite un mantenimiento preventivo con un impacto mínimo en la eficiencia operativa.

Los gemelos digitales se apoyan en grandes cantidades de datos en tiempo real, incluidas las condiciones ambientales, así como datos funcionales y operativos sobre el estado de máquinas y procesos. El gemelo digital utiliza esos datos para simular los sistemas reales y predecir el estado de máquinas completas y componentes individuales, como los paquetes de baterías de los AGV y AMR, con el fin de optimizar su rendimiento.

Cuanto más se aproxime el gemelo digital al mundo real, mayores serán los beneficios. Un sistema de infra logística suele integrar sistemas automatizados con personas. La inclusión de actividades humanas en el gemelo digital puede aumentar aún más la precisión de las simulaciones y las ventajas de la intralogística. Se espera que la combinación de la intralogística, los gemelos digitales y los hilos de ejecución digitales con la inteligencia artificial y el aprendizaje automático sean elementos importantes que apoyen la aparición de fábricas y almacenes totalmente automatizados de la Industria 4.0.

Resumen

La intralogística es el movimiento de materiales dentro de una instalación industrial, como un almacén o una fábrica. Los AGV y AMR son herramientas importantes para automatizar y acelerar el flujo de materiales. Aunque ambos tienen ventajas e inconvenientes, los AMR son más adecuados para su uso en aplicaciones de la Industria 4.0. Cuando se combina con gemelos digitales, IA y ML, la intralogística puede apoyar el desarrollo de fábricas y almacenes totalmente automatizados.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.