Cómo controlar los niveles de material en los tanques para mejorar la gestión de la cadena de suministro

Colaboración de Editores de DigiKey de América del Norte

2023-03-08

Detectar y medir la cantidad de materiales sólidos, fluidos o granulados almacenados en depósitos ha adquirido una importancia creciente debido a los retos que plantea la cadena de suministro y a la necesidad de supervisar los niveles de inventario y controlar estrechamente los procesos de fabricación. Dependiendo de la aplicación, se puede exigir que los sensores de nivel sean aptos para alimentos, soporten altas presiones, temperaturas o vibraciones, se utilicen en entornos corrosivos con gran resistencia a ácidos y bases, y tengan un alto grado de aislamiento eléctrico y térmico para garantizar un funcionamiento seguro.

Aunque es posible diseñar sensores de nivel, es una tarea compleja y llena de riesgos. El proceso comienza con la adecuación de la tecnología de medición, como la detección capacitiva, magnética, ultrasónica u óptica, a la aplicación. El siguiente paso consiste en seleccionar la carcasa, los componentes y otros materiales para soportar el entorno operativo. También suele ser necesario obtener las homologaciones de seguridad y reglamentarias y asegurarse de que el diseño alcanza el grado de protección de ingreso (IP) requerido.

En su lugar, los diseñadores pueden recurrir a soluciones de detección de nivel prediseñadas que garantizan mediciones precisas y fiables y aceleran la comercialización. Este artículo comienza con una revisión del funcionamiento de las tecnologías de detección capacitiva, magnética, ultrasónica y óptica, incluidos los dispositivos de forma A (normalmente abiertos) y de forma B (normalmente cerrados). A continuación, examina la idoneidad de los materiales y los grados de protección IP e identifica las aplicaciones más adecuadas para cada tecnología. A continuación, presenta ejemplos de sensores de nivel que utilizan sensores magnéticos, capacitivos, ultrasónicos y ópticos de PIC, Carlo Gavazzi y TE Connectivity.

Los sensores magnéticos de nivel de líquido, también llamados sensores de flotador, utilizan un interruptor de láminas en un vástago sellado con un flotador que contiene un imán anular. A medida que el nivel del líquido sube y baja, también lo hace el flotador con el imán. Cuando el anillo sube (o baja) a un determinado nivel, activa el interruptor de lengüeta (figura 1). Estos diseños son de alta fiabilidad y están preparados para millones de accionamientos de conmutación en configuraciones de Forma A y Forma B. Están disponibles con diversos materiales de carcasa, como polipropileno, poliamida y acero inoxidable, aptos para diversos líquidos, y algunos son aptos para alimentos. Hay modelos disponibles para montaje superior, inferior y lateral.

Figura 1: Cuando el flotador de un sensor magnético de nivel de líquido sube (izquierda) o baja (derecha), activa un interruptor de lengüeta que envía una señal. (Fuente de la imagen: PIC)

Figura 1: Cuando el flotador de un sensor magnético de nivel de líquido sube (izquierda) o baja (derecha), activa un interruptor de lengüeta que envía una señal. (Fuente de la imagen: PIC)

Detección capacitiva de líquidos y más

Además de detectar niveles de líquidos en depósitos, los sensores capacitivos de nivel pueden utilizarse con sólidos o materiales granulares. La sonda se combina con la pared del depósito para formar un condensador. La capacitancia varía en función de la cantidad de material que haya en el depósito. Normalmente, cuanto más material haya en el depósito, mayor será la capacitancia. Estos sensores están disponibles con diversos materiales de carcasa. Los sensores de nivel capacitivos pueden incluir distancias de detección ajustables y están diseñados con y sin retardo incorporado para encenderse o apagarse. Pueden utilizarse con una amplia gama de líquidos y sólidos y es habitual encontrarlos en procesos industriales y aplicaciones agrícolas, como sistemas automatizados de alimentación de ganado y silos (Figura 2).

Figura 2: Aplicaciones agrícolas como la medición de alimentos granulados suelen utilizar sensores de nivel capacitivos. (Fuente de la imagen: Carlo Gavazzi)

Figura 2: Aplicaciones agrícolas como la medición de alimentos granulados suelen utilizar sensores de nivel capacitivos. (Fuente de la imagen: Carlo Gavazzi)

Ultrasonidos para altas presiones y líquidos aireados

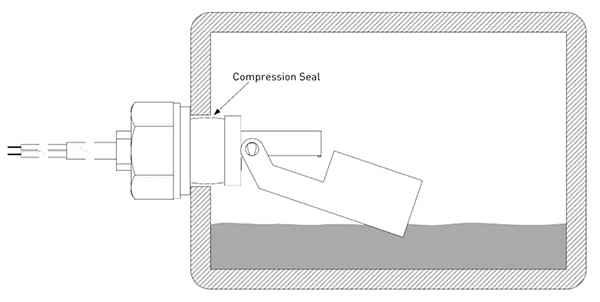

Los sensores ultrasónicos de nivel suelen funcionar en el rango de los 40 kilohercios (kHz), mucho más allá del alcance del oído humano. Utilizan ráfagas de energía ultrasónica enviadas a través de un hueco. Cuando hay un líquido presente, la transmisión de la energía ultrasónica aumenta; cuando solo hay aire, la energía se atenúa. Estos sensores de brecha proporcionan detección a nivel de punto para diversos líquidos y son especialmente adecuados para su uso con líquidos aireados que pueden ser difíciles de controlar con otras tecnologías. Los diseños típicos de estos sensores sellados están clasificados para operar en líquidos presurizados hasta 250 libras por pulgada cuadrada (PSI), pero los diseños especiales pueden operar hasta 5,000 PSI (Figura 3).

Figura 3: Los sensores de nivel ultrasónicos pueden sellarse y funcionar a altas presiones. (Fuente de la imagen: TE Connectivity)

Figura 3: Los sensores de nivel ultrasónicos pueden sellarse y funcionar a altas presiones. (Fuente de la imagen: TE Connectivity)

Ver niveles con sensores ópticos

Los sensores ópticos de nivel funcionan en función de los diferentes índices de refracción entre el aire y el líquido que se controla. Constan de un emisor de infrarrojos (IR) (el transmisor), un receptor, un amplificador y un interruptor de salida. El emisor suele ser un diodo de emisión infrarrojo de arseniuro de galio (GaAs). La salida puede ser un transistor para las salidas de corriente continua (CC) o un SCR para las salidas de corriente alterna (CA). La punta cónica del sensor forma un prisma con los impulsos IR transmitidos hacia la punta y, cuando no hay líquido, reflejados internamente hacia el receptor. Cuando la punta del sensor está sumergida, el líquido tendrá un índice de refracción diferente al del aire y el haz no se transmitirá al receptor (figura 4). Los sensores ópticos de nivel son bastante versátiles y pueden utilizarse en aceite, aguas residuales y alcohol, así como en soluciones alimentarias como cerveza, vino y café colado.

Figura 4: Los sensores ópticos de nivel utilizan los diferentes índices de refracción del aire (izquierda) y del líquido para interrumpir la transmisión de la señal al receptor (derecha). (Fuente de la imagen: Carlo Gavazzi)

Figura 4: Los sensores ópticos de nivel utilizan los diferentes índices de refracción del aire (izquierda) y del líquido para interrumpir la transmisión de la señal al receptor (derecha). (Fuente de la imagen: Carlo Gavazzi)

Cuestiones de carcasa

El material de la carcasa es un elemento clave que determina dónde pueden utilizarse los distintos sensores de nivel. Algunos de los materiales de carcasa más comunes son:

Los poliésteres tienen una excelente resistencia a muchos productos químicos y una gran resistencia al agrietamiento. Pueden utilizarse desde -70 °C hasta +150 °C.

El acero inoxidable es compatible con diversos productos químicos y alimentarios. Tiene una excelente capacidad de limpieza biológica y se utiliza a menudo en la industria farmacéutica y alimentaria, así como en usos médicos e industriales.

La poliamida 12, también llamada Nylon 12, tiene una gran transparencia, buena tenacidad, incluso a bajas temperaturas, estabilidad dimensional y resistencia dinámica, y es ligera debido a su baja densidad. Puede utilizarse hasta a 80 °C.

Las polisulfonas son muy resistentes, transparentes y versátiles. Tienen una gran estabilidad dimensional; el cambio de tamaño es inferior al 0.1% cuando se exponen a agua hirviendo o a vapor o aire a 150 °C. Son muy resistentes a los electrolitos, álcalis y ácidos de pH 2 a pH 13. Su resistencia a los agentes oxidantes permite limpiarla con lejías.

El polipropileno es resistente a muchos disolventes orgánicos, ácidos y álcalis, pero susceptible al ataque de ácidos oxidantes, hidrocarburos clorados y aromáticos. Tiene una temperatura máxima de funcionamiento de 80 °C. Es muy impermeable al agua, por lo que resulta idónea para aplicaciones de inmersión.

Clasificación IP

Los códigos de clasificación IP se establecen en IEC 60529 y se incluyen en ANSI 60529 en EE.UU. y EN 60529 en Europa. Constan de dos números: el primero indica la resistencia a la entrada de objetos sólidos en una escala de 0 a 6 y el segundo, la protección contra líquidos en una escala de 0 a 9K. Los grados de protección IP inferiores no son especialmente relevantes para las aplicaciones en las que se encuentran sensores de nivel. Algunos de los niveles más altos de entrada de objetos sólidos incluyen:

5 - indica protección contra el polvo. La entrada de polvo no se evita por completo. Pero el equipo debe seguir funcionando, aunque sea a un nivel de rendimiento inferior, en presencia de polvo.

6 - indica estanqueidad al polvo. Se elimina la entrada de polvo.

El segundo número para la entrada de líquidos es más complejo. Las categorías de mayor rendimiento incluyen:

7 - inmersión hasta 1 metro (3 Pies, 3 Pulgadas) a una presión y duración definidas no provocará la entrada de agua en cantidad perjudicial.

8 - inmersión continua hasta 1 metro (3 ft 3 in) o más de profundidad en las condiciones especificadas por el fabricante.

9K - proporciona protección contra salpicaduras de alta presión y alta temperatura a corta distancia.

Sensores magnéticos de nivel aprobados por la FDA

Para aplicaciones que requieren la aprobación de la Administración de Alimentos y Medicamentos de EE.UU. (FDA), los diseñadores pueden recurrir a los sensores magnéticos de nivel en receptáculos de polipropileno de PIC. El PLS-020A-3PPI es un sensor compacto para mediciones verticales, mientras que el PLS-092A-3PPH está diseñado para la detección horizontal (figura 5). Estos sensores de nivel tienen una clasificación IP67 y contactos de forma A para un máximo de 10 Vatios (W), 0.7 amperios (A), 180 voltios de corriente continua (VCC) y 130 voltios de corriente alterna (VCA). Tienen un rango de temperatura de funcionamiento de -20 a +80 °C.

Figura 5: El PLS-092A-3PPH es un sensor de nivel magnético horizontal homologado por la FDA. (Fuente de la imagen: PIC)

Figura 5: El PLS-092A-3PPH es un sensor de nivel magnético horizontal homologado por la FDA. (Fuente de la imagen: PIC)

Sensores capacitivos

Los sensores capacitivos de Carlo Gavazzi en carcasa de poliéster termoplástico están disponibles con distancias de detección ajustables y con(VC11RTM2410M) o sin (VC12RNM24) un retardo temporal incorporado. En el caso de los sensores con retardo, este puede ser de hasta 10 minutos para las acciones de forma A o B. Estos sensores tienen una distancia de detección ajustable de 4 a 12 mm y pueden utilizarse para controlar diversos materiales sólidos, líquidos y granulados. La salida del relé SPDT (unipolar, posición doble) puede accionar directamente cargas como solenoides y actuadores. Estos sensores funcionan con tensiones de alimentación de 20.4 a 255 VCA o VCC y están homologados para temperaturas de -20 °C a +70 °C.

Sensor de nivel con alta repetibilidad

El sensor ultrasónico de nivel LL01-1AA01 de TE Connectivity presenta una repetibilidad de 2 mm o mejor utilizando técnicas de filtro digital para mejorar el rendimiento. Dispone de una salida de relé unipolar (SPST) en forma A o B. Empaquetado en un receptáculo de acero inoxidable, este sensor está preparado para una entrada de 5.5 VCC a 30 VCC y puede soportar picos de tensión de carga de 100 VCA o VCC con una corriente continua de 3.5 A hasta +25 °C, reduciéndose linealmente hasta 0.75 A a +100 °C. Puede soportar presiones de hasta 250 PSI. Las opciones incluyen una temperatura máxima de funcionamiento de 80 o 100 °C, montaje ¼" NPT o ½" NPT y longitudes de cable de 1, 4, 10 y 20 pies.

Sensores ópticos en distintos materiales de receptáculo

Los sensores ópticos de nivel VP01/02, al igual que el VP01EP de Carlo Gavazzi, están en un receptáculo de polisulfona resistente a la mayoría de ácidos y bases. Los sensores VP03/04 de la empresa, al igual que el VP03EP, van en una carcasa de poliamida 12 resistente a diversos disolventes. Estos sensores con clasificación IP67 pueden utilizarse con niveles de luz ambiente de hasta 100 lux. Las opciones de salida de forma A y B incluyen transistores NPN/PNP para cargas de CC o un SCR para cargas de CA. Los sensores alimentados por CC tienen una frecuencia de impulsos ópticos de 30 Hertz (Hz), mientras que los alimentados por CA tienen una frecuencia de impulsos de 5 Hz. Los sensores alimentados por CC funcionan de 10 VCC a 40 VCC y tienen un LED que indica que la salida está activada. Los sensores alimentados por CA están preparados para entradas nominales de 110 VCA o 230 VCA.

Figura 6: Estos sensores ópticos de nivel están disponibles en una selección de receptáculos de polisulfona y poliamida 12. (Fuente de la imagen: Carlo Gavazzi)

Figura 6: Estos sensores ópticos de nivel están disponibles en una selección de receptáculos de polisulfona y poliamida 12. (Fuente de la imagen: Carlo Gavazzi)

Conclusión:

Existen varias tecnologías de detección, como la magnética, la capacitiva, la óptica y la ultrasónica, para controlar la cantidad de fluidos, granulados y materiales sólidos almacenados en depósitos, ayudar a supervisar los niveles de inventario y controlar los procesos de fabricación. Estos sensores están disponibles en diversos materiales de carcasa adaptados a entornos de funcionamiento específicos, como altas temperaturas, altas presiones y procesos de esterilización.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.