Cómo garantizar una corriente CC eficiente y estable para el hidrógeno verde

Colaboración de Editores de DigiKey de América del Norte

2024-07-30

El cambio hacia el hidrógeno verde promete reducir el nivel de gases de efecto invernadero. La energía procedente de fuentes renovables como la hidroeléctrica, la eólica y la solar, ya sea generada localmente o transmitida a través de la red eléctrica, debe convertirse de forma eficiente en corriente continua (CC) para electrolizar el agua. Para los diseñadores de sistemas, proporcionar niveles de CC altos y estables con baja distorsión armónica, alta densidad de corriente y buenos factores de potencia (FP) supone todo un desafío.

Este artículo analiza el principio del hidrógeno verde. A continuación, presenta los componentes de potencia de Infineon Technologies y muestra cómo pueden utilizarse para convertir la entrada de fuentes de energía respetuosas con el medio ambiente en salidas de potencia eléctrica estables con las características necesarias para generar hidrógeno ecológico.

Generación de hidrógeno por electrólisis del agua

El hidrógeno puede separarse del agua mediante un proceso de electrólisis. El coproducto de este proceso es el oxígeno. El proceso de electrólisis requiere la aplicación de niveles altos y constantes de CC. Este proceso tiene lugar en una célula de electrólisis o electrolizador que suele contener un ánodo (electrodo positivo) y un cátodo (electrodo negativo) donde se producen las reacciones electroquímicas. Un electrolito líquido o sólido envuelve los electrodos y conduce los iones entre ellos. Dependiendo del proceso utilizado, puede ser necesario un catalizador para aumentar la velocidad de reacción. La célula se alimenta mediante una fuente de CC o una fuente de alimentación estable y de alto nivel (figura 1).

Figura 1: Una célula de electrólisis básica separa los elementos hidrógeno y oxígeno del agua. (Fuente de la imagen: Art Pini)

Figura 1: Una célula de electrólisis básica separa los elementos hidrógeno y oxígeno del agua. (Fuente de la imagen: Art Pini)

La célula también incluye un separador (no representado en este diagrama) para evitar que el hidrógeno y el oxígeno producidos en los electrodos se mezclen.

El proceso requiere altos niveles de CC. En condiciones ideales sin pérdida de energía, se necesita un mínimo de 32.9 kilovatios-hora (kWh) de energía eléctrica para electrolizar suficientes moléculas de agua para producir 1 kilogramo (kg) de hidrógeno. Esto variará en función de la eficacia del proceso de electrólisis utilizado.

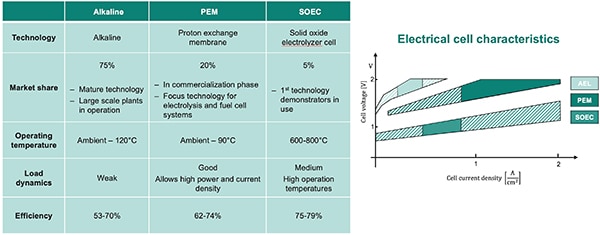

Actualmente se utilizan tres procesos diferentes: la electrólisis alcalina (AEL), la membrana de intercambio de protones (PEM) y la electrólisis de óxido sólido.

Los electrolizadores más consolidados son los electrolizadores AEL, que utilizan una solución alcalina como el hidróxido de potasio entre los electrodos metálicos. Son menos eficaces que los otros tipos de electrolizadores.

Los electrolizadores PEM utilizan un electrolito polimérico sólido mejorado con catalizadores de metales preciosos. Se caracterizan por una mayor eficiencia, tiempos de respuesta más rápidos y diseños compactos.

Las pilas electrolíticas de óxido sólido (SOEC) utilizan un material cerámico sólido como electrolito. Pueden ser muy eficientes, pero requieren altas temperaturas de funcionamiento. Sus tiempos de respuesta son más lentos que los de los electrolizadores PEM.

En la figura 2, se comparan las características de las tres técnicas.

Figura 2: Una comparación de las características de los procesos AEL, PEM y SOEC destaca la mejora de la eficiencia de los electrolizadores más recientes. (Fuente de la imagen: Infineon Technologies)

Figura 2: Una comparación de las características de los procesos AEL, PEM y SOEC destaca la mejora de la eficiencia de los electrolizadores más recientes. (Fuente de la imagen: Infineon Technologies)

Actualmente, la producción de hidrógeno verde es más cara que la de hidrógeno a partir de combustibles fósiles. Esto puede invertirse mejorando la eficiencia de los componentes discretos, incluidos los electrolizadores y los sistemas de energía, y ampliando las plantas de conversión.

Configuraciones de sistemas de alimentación para la red y fuentes de energía ecológicas

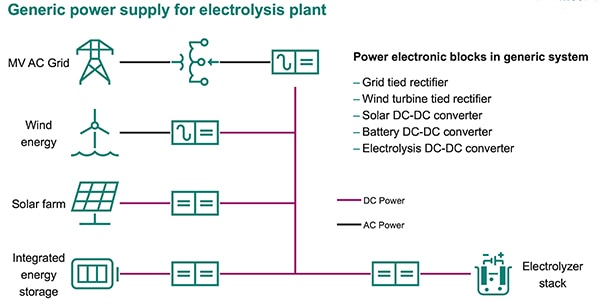

En la actualidad, la mayoría de las plantas de generación de hidrógeno funcionan desconectadas de la red eléctrica. La fuente de alimentación de un electrolizador es un rectificador de CA a CC alimentado desde un transformador de línea. Las plantas de electrólisis alimentadas desde la red deben cumplir todas las normas y códigos de la red, como lograr un FP unitario y mantener una distorsión armónica baja. A medida que se incorporan fuentes de energía ecológicas al proceso de separación del hidrógeno, se requieren diferentes sistemas de alimentación (Figura 3).

Figura 3: Las plantas de electrólisis deben convertir la energía de la fuente en CC para las células de electrólisis. (Fuente de la imagen: Infineon Technologies)

Figura 3: Las plantas de electrólisis deben convertir la energía de la fuente en CC para las células de electrólisis. (Fuente de la imagen: Infineon Technologies)

Al igual que la red eléctrica, las fuentes de energía eólica son de CA, y para alimentar las células de electrólisis a partir de ellas es necesario un rectificador que convierta la CA en CC. La energía solar y las fuentes híbridas que utilizan baterías dependen de convertidores de CC/CC para controlar los niveles de CC que impulsan las células de electrólisis. La célula de electrólisis también puede emplear un convertidor CC/CC local independientemente de la fuente de alimentación. La célula de electrólisis representa una carga constante de CC. Debido al envejecimiento de la célula del electrolizador, la tensión aplicada debe aumentar a lo largo de la vida útil de la célula, por lo que el sistema de conversión de potencia (PCS) debe ser capaz de adaptarse a ese proceso. Los PCS, tanto si están conectados a una fuente de CA como de CC, tienen algunas especificaciones comunes.

Su voltaje de salida debe estar en el rango de 400 VCC a 1500 VCC). Las celdas alcalinas tienen un rango de voltaje máximo de aproximadamente 800 V. Las celdas PEM no están tan limitadas y se mueven hacia el extremo superior de la gama de voltaje para reducir las pérdidas y los costos. La potencia de salida puede oscilar entre 20 kilovatios (kW) y 30 megavatios (MW). La ondulación de la corriente del PCS debe ser inferior al 5%, una especificación que aún se está estudiando por su efecto en la vida útil y la eficiencia de la célula. Los diseños de rectificadores PCS para fuentes de la red eléctrica, especialmente para cargas de mayor potencia, deben cumplir los requisitos de gran carga y FP de las empresas eléctricas.

Conversión de alimentación de CA

Las plantas de hidrógeno alimentadas con CA requieren un rectificador que puede alimentar directamente una célula de electrólisis o una red de CC conectada a varias células.

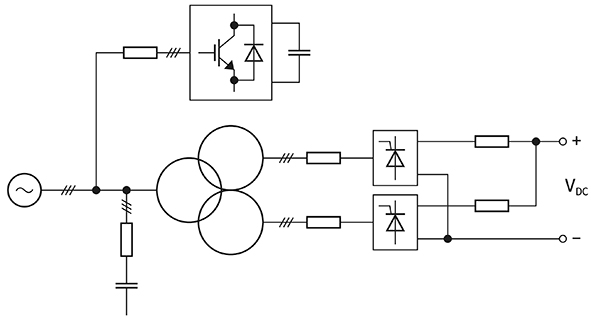

Un rectificador multipulsos es una opción habitual (Figura 4). Basado en Tiristor, este diseño de rectificador tiene una alta eficiencia, es fiable, soporta altas densidades de corriente y utiliza semiconductores de bajo coste.

Figura 4: Un rectificador multipulsos basado en tiristores tiene una alta eficacia, es fiable, admite altas densidades de corriente y utiliza semiconductores de bajo costo. Se muestra una implementación de 12 pulsos. (Fuente de la imagen: Infineon Technologies)

Figura 4: Un rectificador multipulsos basado en tiristores tiene una alta eficacia, es fiable, admite altas densidades de corriente y utiliza semiconductores de bajo costo. Se muestra una implementación de 12 pulsos. (Fuente de la imagen: Infineon Technologies)

Los convertidores multipulsos basados en tiristores son una tecnología consolidada y bien conocida. El rectificador tiristor de 12 impulsos que se muestra en la figura 4 consiste en un transformador de frecuencia de potencia en estrella-delta-wye con dos devanados secundarios de voltaje bajo. Los devanados secundarios accionan dos rectificadores tiristores de seis impulsos con sus salidas conectadas en paralelo. Si este rectificador acciona directamente un electrolizador, el ángulo de encendido del tiristor controla el voltaje de salida y la corriente que circula por él. El ángulo de encendido también puede utilizarse para mantener la corriente en el sistema a medida que envejece la célula del electrolizador y aumenta el voltaje necesario para la pila de celdas. El transformador también puede incluir un cambiador de tomas en carga (OLTC). El OLTC cambia la relación de vueltas del transformador conmutando entre varios puntos de acceso o tomas en uno de los devanados para subir o bajar la tensión suministrada al rectificador.

Infineon Technologies ofrece una amplia gama de componentes semiconductores a los diseñadores de PCS. Los rectificadores Tiristor se utilizan habitualmente para estas aplicaciones con fuente de CA. Por ejemplo, el T3800N18TOFVTXPSA1 es un tiristor discreto en un encapsulado de disco TO-200AE de montaje en chasis con una capacidad nominal de 1800 V a 5970 amperios de corriente de estado activado cuadrática media (Arms). El paquete de discos ofrece una mayor densidad de potencia gracias a su diseño de refrigeración de doble cara.

El diseño básico del rectificador puede mejorarse añadiendo convertidores reductores como choppers de posrectificación a la salida del rectificador. La adición de la etapa de chopper mejora el control del proceso ajustando el ciclo de trabajo o útil del chopper en lugar del ángulo de disparo del tiristor (Figura 5). Esto reduce el rango dinámico necesario para el Tiristor, lo que permite optimizar el proceso.

Figura 5: Un chopper posrectificación reduce las distorsiones de corriente y mejora el FP. (Fuente de la imagen: Infineon Technologies)

Figura 5: Un chopper posrectificación reduce las distorsiones de corriente y mejora el FP. (Fuente de la imagen: Infineon Technologies)

La aplicación del chopper de posrectificación mediante transistores bipolares de puerta aislada (IGBT) elimina la necesidad del transformador OLTC, reduce las distorsiones de corriente y mejora el FP.

El FD450R12KE4PHOSA1 de Infineon Technologies es un módulo IGBT chopper destinado a estas aplicaciones. Tiene una tensión nominal máxima de 1200 V y una corriente de colector máxima de 450 A, y se presenta en un módulo estándar de 62 milímetros (mm) de la serie C.

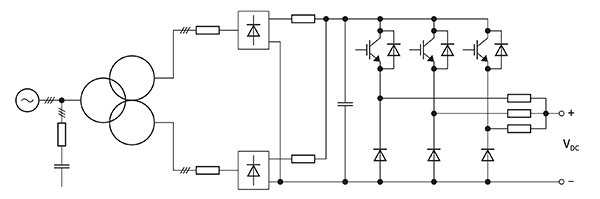

Los circuitos rectificadores más avanzados incluyen rectificadores activos basados en IGBT. Los rectificadores activos sustituyen a los diodos o tiristores por IGBT que un controlador enciende y apaga en los momentos adecuados mediante un controlador de compuerta (Figura 6).

Figura 6: Un rectificador activo sustituye los diodos o tiristores del circuito rectificador por IGBT conmutados por un controlador de compuerta. (Fuente de la imagen: Infineon Technologies)

Figura 6: Un rectificador activo sustituye los diodos o tiristores del circuito rectificador por IGBT conmutados por un controlador de compuerta. (Fuente de la imagen: Infineon Technologies)

A diferencia de un rectificador tradicional, que produce corrientes de línea no sinusoidales, un rectificador activo tiene un inductor en serie con los transistores bipolares de puerta aislada (IGBT) que mantiene la corriente de línea sinusoidal y reduce los armónicos. La impedancia del IGBT cuando conduce es muy baja, lo que reduce las pérdidas por conducción y mejora la eficiencia en comparación con un rectificador estándar. Un controlador de rectificador activo mantiene un FP unitario, por lo que no son necesarios dispositivos externos de corrección de factor de potencia (PFC). También funciona a frecuencias de conmutación más altas, lo que da lugar a filtros y componentes pasivos de menor tamaño.

El FF1700XTR17IE5DBPSA1 combina transistores bipolares de puerta aislada (IGBT) en una configuración de medio puente en un encapsulado modular PrimePACK 3+. Tiene una tensión nominal de 1700 V y una corriente de colector máxima de 1700 A. El circuito de la Figura 6 utilizaría tres módulos de este tipo.

Un controlador de compuerta IGBT como el 1ED3124MU12HXUMA1 enciende y apaga un solo par de transistores bipolares de puerta aislada (IGBT). El controlador de compuerta está aislado galvánicamente mediante tecnología de transformador sin núcleo. Es compatible con transistores bipolares de puerta aislada (IGBT) con voltajes nominales de 600 a 2300 V, y tiene una corriente de salida típica de 14 A en pines de fuente y disipador separados. Los pines lógicos de entrada funcionan en un amplio rango de voltaje de entrada de 3 a 15 V utilizando niveles de umbral CMOS para admitir microcontroladores de 3.3 V.

Conversión de potencia para fuentes de CC

La separación de hidrógeno mediante fuentes de alimentación de CC, como la energía fotovoltaica y los sistemas híbridos basados en baterías, requiere convertidores de CC/CC. Como ya se ha señalado, estos convertidores pueden mejorar el rendimiento de los rectificadores de diodo/tiristor. También permiten optimizar las redes locales de CC para flexibilizar la planta.

El convertidor reductor entrelazado utiliza módulos chopper de medio puente en paralelo para cambiar el nivel de CC de la entrada a la salida (Figura 7).

Figura 7: Un convertidor reductor entrelazado reduce el nivel de CC de entrada, VCC1, al nivel de salida VCC2. (Fuente de la imagen: Infineon Technologies)

Figura 7: Un convertidor reductor entrelazado reduce el nivel de CC de entrada, VCC1, al nivel de salida VCC2. (Fuente de la imagen: Infineon Technologies)

Con un control de entrelazado adecuado, esta topología de convertidores de CC/CC reduce significativamente el rizado de CC sin aumentar el tamaño de los inductores ni la frecuencia de conmutación. Cada fase de la aplicación puede realizarse con un módulo adecuado. El FF800R12KE7HPSA1 es un módulo IGBT de medio puente de 62 mm adecuado para convertidores de CC/CC de topología reductor. Está preparado para una tensión máxima de 1200 V y admite una corriente de colector máxima de 800 A.

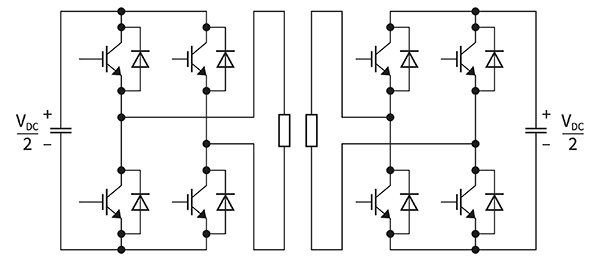

El convertidor de doble puente activo (DAB) es una alternativa al convertidor reductor (Figura 8).

Figura 8: Un convertidor DAB reduce la tensión y aísla galvánicamente la entrada y la salida. (Fuente de la imagen: Infineon Technologies)

Figura 8: Un convertidor DAB reduce la tensión y aísla galvánicamente la entrada y la salida. (Fuente de la imagen: Infineon Technologies)

El convertidor DAB utiliza un transformador de alta frecuencia para acoplar los circuitos de puente completo de entrada y salida y proporcionar aislamiento galvánico. Este aislamiento suele ser útil para minimizar la corrosión del depósito y de los electrodos de la célula electrolizadora. Circuitos idénticos de puente completo se controlan con ondas cuadradas complementarias. El desfase de las señales de accionamiento entre el primario y el secundario determina la dirección del flujo de potencia. Además, el convertidor DAB minimiza las pérdidas por conmutación utilizando la conmutación a voltaje cero de los transistores bipolares de puerta aislada (IGBT). El circuito puede fabricarse con módulos IGBT de medio puente o MOSFET de carburo de silicio (SiC).

Conclusión:

A medida que aumente la demanda mundial de fuentes de energía limpias, crecerá la importancia de la separación ecológica del hidrógeno basada en fuentes de energía renovables. Estas fuentes exigen una alimentación de CC eficiente, fiable y muy estable. Los diseñadores pueden recurrir a la amplia cartera de semiconductores de alta tensión y corriente de Infineon Technologies para obtener los componentes de conversión de potencia necesarios.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.