Cómo diseñar para un mundo más seguro mediante CI PTZ para cámaras de vigilancia con eficiencia energética

Colaboración de Editores de DigiKey de América del Norte

2023-02-03

El uso de la videovigilancia sigue extendiéndose, impulsado en parte por los avances en inteligencia artificial (IA) como parte de varias iniciativas de "ciudades inteligentes" con vigilancia inteligente y automatizada de calles públicas, callejones y lugares de reunión. También está aumentando el uso de la videovigilancia en recintos cerrados como oficinas, comercios, vestíbulos de viviendas, supermercados, museos, obras de construcción, entornos industriales y almacenes por motivos de seguridad. Este uso generalizado, combinado con los requisitos de los análisis basados en IA, significa que los diseñadores compiten por mejorar la eficiencia y el rendimiento de los sistemas, al tiempo que reducen los costos.

Estas mejoras pueden lograrse, en gran medida, mediante una combinación de CI compactos, de bajo consumo, sensibles y de alta resolución, combinados con sistemas de control de movimiento inteligentes y precisos. Utilizando elementos de este enfoque, los diseñadores pueden hacer posible una videovigilancia remota energéticamente eficiente que puede eliminar cada vez más la necesidad de que alguien revise físicamente una zona o unas instalaciones debido a imágenes ambiguas o incidentes que están fuera de la línea de visión de una cámara.

Sin embargo, como ocurre con cualquier área de aplicación en crecimiento, hay que superar una serie de retos técnicos, muchos de los cuales pueden abordarse directamente utilizando subsistemas electrónicos de bajo consumo para el movimiento horizontal, vertical y zoom (PTZ) de la cámara.

Este artículo examina el papel de PTZ en la vigilancia y explica cómo la electrónica de control de movimiento y motores de bajo consumo y precisión para controlar las funciones de PTZ es clave para la implantación de sistemas de videovigilancia. A continuación, presenta y estudia la aplicación de los CI de control de movimiento de TRINAMIC Motion Control GmbH, ahora parte de Analog Devices, Inc. También se describen las placas de evaluación.

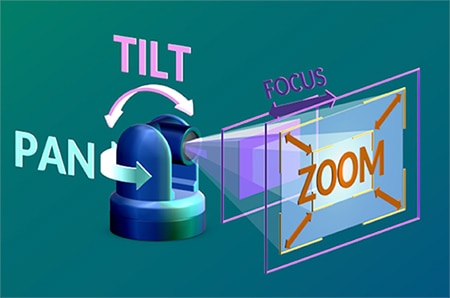

Vigilancia eficaz mejorada con control de movimiento PTZ

Ya sea para instalaciones de seguridad o para la supervisión de procesos, los modernos sistemas de videovigilancia son mucho más que una cámara apuntando con una orientación fija a una zona objetivo. En su lugar, la IA está haciendo un uso más eficiente de las imágenes capturadas, reduciendo las falsas alarmas y garantizando una implementación óptima de los recursos, mientras que el uso de PTZ motorizada permite a la cámara escanear de izquierda a derecha (paneo) y moverse hacia arriba y hacia abajo (inclinación), redefiniendo así la zona vigilada (Figura 1). Tanto la IA como la PTZ contribuyen a un enfoque más eficaz y, en general, más "ecológico" de la vigilancia. En el caso de PTZ, y en función del diseño del sistema, el movimiento puede ser dirigido de forma autónoma por el conjunto de cámaras, controlado a distancia por un sistema de seguridad o incluso accionado manualmente.

Figura 1: Una cámara de vigilancia con giro de izquierda a derecha, inclinación de arriba abajo y zoom de entrada y salida (PTZ) ofrece mucha más flexibilidad que una cámara fija estática. (Fuente de la imagen: Aximmetry Technologies Ltd.)

Figura 1: Una cámara de vigilancia con giro de izquierda a derecha, inclinación de arriba abajo y zoom de entrada y salida (PTZ) ofrece mucha más flexibilidad que una cámara fija estática. (Fuente de la imagen: Aximmetry Technologies Ltd.)

Este movimiento de la cámara mediante giro e inclinación supera el dilema de utilizar un objetivo gran angular y un campo de visión (FOV) amplio que puede capturar un área mayor, pero a expensas de los detalles de la escena y con la introducción de distorsión por curvatura. La capacidad PTZ también supone un ahorro de costes para un sistema de seguridad, ya que una cámara puede hacer el trabajo de muchas cámaras estáticas.

El movimiento de la cámara puede dirigirse mediante distintas técnicas. Las cámaras de vigilancia con capacidad PTZ también suelen admitir varias posiciones preestablecidas en las que el usuario puede especificar las posiciones que desea supervisar, junto con la secuenciación programada y el tiempo de paso de una posición a otra. Permite la vigilancia remota de una amplia zona sin intervención del usuario.

Adaptación de la electrónica a los motores PTZ

Aunque el control de movimiento es el núcleo de la implementación de PTZ, los factores importantes para que los sistemas PTZ sean eficaces son un seguimiento suave y preciso mediante un control superior del motor. Los diseñadores pueden tener en cuenta tanto los motores de CC sin escobillas como los motores paso a paso de alta precisión, más exigentes pero a menudo ventajosos, y pueden conseguir la suavidad y precisión necesarias utilizando la tecnología y los CI Trinamic de ADI.

El bajo consumo también es fundamental. Muchas de las cámaras de vigilancia equipadas con un sofisticado control PTZ son ahora dispositivos con Alimentación por Ethernet (PoE). El último estándar PoE (IEEE 802.3bt-2018) admite hasta 100 vatios por conexión de cable Ethernet.

Los diseñadores de sistemas PTZ tienen tres opciones para el tipo de motor y la elección determina los CI de control que se utilizarán. Las opciones son el clásico motor de CC con escobillas, el motor de CC sin escobillas (BLDC) y el motor paso a paso (Figura 2).

Figura 2: Los tres motores de CC básicos son los venerables motores de escobillas, sin escobillas y paso a paso. (Fuente de la imagen: Analog Devices).

Figura 2: Los tres motores de CC básicos son los venerables motores de escobillas, sin escobillas y paso a paso. (Fuente de la imagen: Analog Devices).

Cada motor tiene sus ventajas y desventajas en cuanto a capacidad, rendimiento y necesidades de gestión y control:

El motor de CC con escobillas fue el primer motor de CC desarrollado y se ha utilizado con éxito durante más de 100 años. TI tiene un diseño sencillo, pero es difícil de controlar y funciona mejor en situaciones de funcionamiento libre y abierto que en operaciones de posicionamiento preciso o de parada y arranque. Además, sus escobillas están sujetas a desgaste, tienen problemas de fiabilidad y pueden generar interferencias electromagnéticas (EMI) inaceptables. Aunque todavía se utiliza en aplicaciones de bajo costo para el mercado de masas, como juguetes, e incluso en algunas aplicaciones de gama alta, como bombas de infusión médicas, no suele ser una opción viable para los diseños de PTZ.

El motor BLDC (también llamado motor electrónicamente conmutado, o EC) se adapta bien a los diseños de bucle cerrado con un sensor de posición, que también puede utilizarse para el control de la velocidad (Figura 3). Es capaz de alcanzar altas velocidades y una larga duración con una gran densidad de potencia.

Figura 3: El motor BLDC se suele utilizar en bucle cerrado para obtener precisión de posicionamiento y alta velocidad; un sensor de posición montado en el eje proporciona la información necesaria al servocontrolador. (Fuente de la imagen: Analog Devices).

Figura 3: El motor BLDC se suele utilizar en bucle cerrado para obtener precisión de posicionamiento y alta velocidad; un sensor de posición montado en el eje proporciona la información necesaria al servocontrolador. (Fuente de la imagen: Analog Devices).

El control de los motores BLDC requiere una temporización precisa de la corriente que energiza las bobinas del estator del motor. Para mejorar el rendimiento y la precisión, se suele utilizar la retroalimentación en bucle cerrado. Para ello, se puede utilizar un encóder para detectar la posición del rotor, junto con un sensor de corriente de bobina para los diseños que implementan el control orientado al campo (FOC) (más información sobre FOC más adelante).

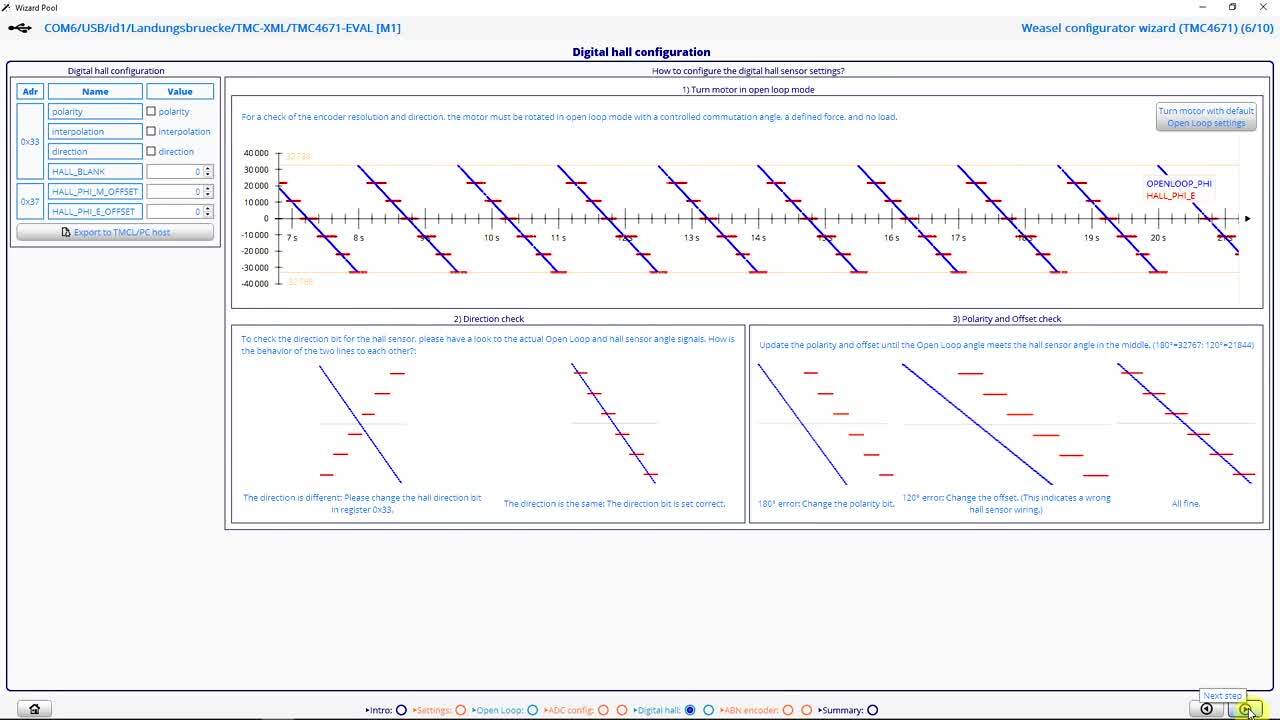

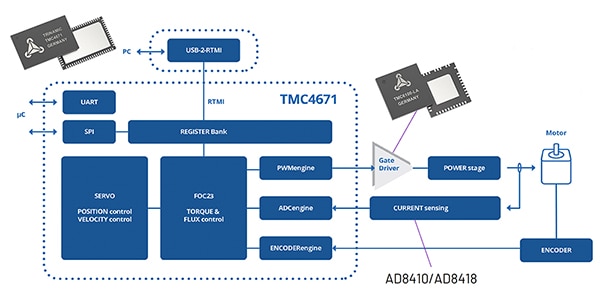

El servocontrolador/motor trifásico TMC4671-LA de Trinamic es un CI diseñado específicamente para esta tarea y está dotado de un algoritmo FOC integrado para motores BLDC (Figura 4).

Figura 4: El servocontrolador/impulsor de motor TMC4671-LA de Trinamic, diseñado para motores BLDC, está cableado con un algoritmo FOC integrado. (Fuente de la imagen: Analog Devices)

Figura 4: El servocontrolador/impulsor de motor TMC4671-LA de Trinamic, diseñado para motores BLDC, está cableado con un algoritmo FOC integrado. (Fuente de la imagen: Analog Devices)

También puede utilizarse para otros tipos de motores, como los motores sincrónicos magnéticos permanentes (PMSM), así como motores paso a paso bifásicos, motores de CC y actuadores de bobina móvil. Tenga en cuenta que la diferencia entre el motor BLDC y el PMSM es que el primero es un motor de corriente continua (CC), mientras que el PMSM es un motor de corriente alterna (CA). Así, el motor BLDC es un motor de CC electrónicamente conmutado que no tiene un ensamble físico de conmutadores; en cambio, el PMSM es un motor sincrónico de CA que utiliza imanes permanentes para proporcionar la excitación de campo necesaria.

El TMC4671-LA utiliza una interfaz básica SPI o UART para comunicarse con su microcontrolador. Implementa todas las funciones y características de control necesarias en el hardware, junto con la supervisión de errores y fallos. Incluye convertidores de analógico a digital (ADC) integrados, interfaces de sensores de posición, interpoladores de posición y otras funciones necesarias para habilitar un controlador completo para un amplio rango de servoaplicaciones.

Esta funcionalidad es fundamental para afrontar el reto del control de motores BLDC, ya que estos algoritmos son muy sofisticados. Afortunadamente, el CI se encarga de todos los detalles complicados, por lo que no suponen una carga para el ingeniero de diseño ni para el microcontrolador del sistema (Figura 5).

Figura 5: El TMC4671-LA contiene y ejecuta los múltiples bloques funcionales vinculados necesarios para funciones de control BLDC complejas y de precisión, como FOC, descargando así esta tarea al diseñador y al procesador host. (Fuente de la imagen: Analog Devices).

Figura 5: El TMC4671-LA contiene y ejecuta los múltiples bloques funcionales vinculados necesarios para funciones de control BLDC complejas y de precisión, como FOC, descargando así esta tarea al diseñador y al procesador host. (Fuente de la imagen: Analog Devices).

Su frecuencia de bucle de control de 100 kilohertz (kHz), que es cinco veces superior a la frecuencia de 20 kHz de muchos controladores BLDC, aporta ventajas críticas que incluyen un tiempo de establecimiento más rápido, una respuesta más rápida a los comandos de control de par, una mejor estabilidad de posición y un menor riesgo de situaciones de sobrecorriente. Estos últimos pueden dañar el impulsor de motor o el motor.

El motor paso a paso es una alternativa al motor BLDC. Este motor es adecuado para el posicionamiento en bucle abierto o el funcionamiento a velocidad, así como para proporcionar un alto par de torsión a velocidades bajas y medias (Figura 6). En general, los motores paso a paso con prestaciones comparables son menos caros que los motores BLDC, pero tienen problemas de funcionamiento que hay que resolver.

Figura 6: En comparación con el controlador de motor BLDC, el controlador de motor paso a paso tiene una ruta más directa desde el host hasta los controladores de motor y el motor. (Fuente de la imagen: Analog Devices)

Figura 6: En comparación con el controlador de motor BLDC, el controlador de motor paso a paso tiene una ruta más directa desde el host hasta los controladores de motor y el motor. (Fuente de la imagen: Analog Devices)

A primera vista, el flujo de señales del controlador del motor paso a paso parece algo más sencillo que el del controlador del motor BLDC. Si bien esto es verdad en cierto modo, un controlador de motor paso a paso preciso y eficaz debe proporcionar las funciones específicas para satisfacer las necesidades de ese motor.

Circuitos integrados como el TMC5130A, un controlador de alto rendimiento y un circuito integrado de controlador con interfaces de comunicación en serie -y que se dirige a motores paso a paso bifásicos- está diseñado para minimizar o eliminar los problemas asociados (Figura 7).

Figura 7: El TMC5130A es un controlador y controlador CI de alto rendimiento con interfaces de comunicación serie para motores paso a paso bifásicos. (Fuente de la imagen: Analog Devices)

Figura 7: El TMC5130A es un controlador y controlador CI de alto rendimiento con interfaces de comunicación serie para motores paso a paso bifásicos. (Fuente de la imagen: Analog Devices)

Este dispositivo combina un generador de rampa flexible para el posicionamiento automático de objetivos con un controlador de motor paso a paso muy avanzado. TI también incluye MOSFET internos que pueden suministrar directamente hasta 2 amperios (A) de corriente de bobina (2.5 A de pico) y presenta una resolución de 256 micropasos por paso completo.

Sin embargo, el TMC5130A va más allá del accionamiento básico de motores paso a paso, ya que aborda algunos retos a los que se enfrentan los diseñadores cuando deciden utilizar este tipo de motor. Las dos preocupaciones más notables y perceptibles son el ruido audible que genera el motor al pisar, así como la "suavidad" de funcionamiento del motor. Aunque esto puede no ser un problema en entornos como las aplicaciones industriales, puede ser desconcertante -e incluso contraproducente- en el uso de vigilancia PTZ.

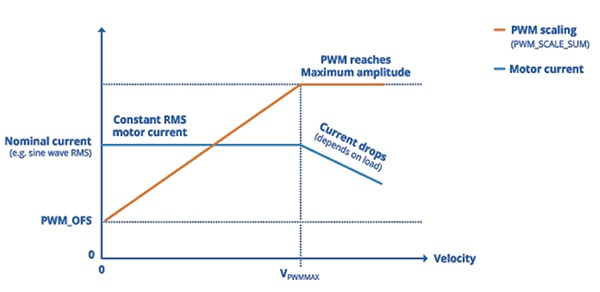

Para el primer reto, el TMC5130A implementa StealthChop, un chopper patentado de modulación por ancho de pulsos (PWM) basado en voltaje que modula la corriente en función del ciclo de trabajo (Figura 8). Esta característica está optimizada para velocidades bajas y medias y reduce drásticamente el ruido audible.

Figura 8: La técnica StealthChop del TMC5130A modula el accionamiento de corriente en función del ciclo de trabajo o útil, reduciendo considerablemente el ruido audible del motor paso a paso. (Fuente de la imagen: Analog Devices).

Figura 8: La técnica StealthChop del TMC5130A modula el accionamiento de corriente en función del ciclo de trabajo o útil, reduciendo considerablemente el ruido audible del motor paso a paso. (Fuente de la imagen: Analog Devices).

Para el segundo reto, el TMC5130A utiliza SpreadCycle, una técnica patentada de corte de corriente. Este esquema de accionamiento basado en la corriente ciclo a ciclo implementa un decaimiento lento de las fases de accionamiento, lo que reduce las pérdidas eléctricas y la ondulación del par. Utiliza un promedio basado en la histéresis de la corriente del motor con respecto a la corriente objetivo, lo que produce una onda sinusoidal para la corriente del motor, incluso a altas velocidades (Figura 9).

Figura 9: El esquema de corte de MOSFET basado en corriente ciclo a ciclo SpreadCycle del TMC5130A reduce las pérdidas eléctricas y la ondulación del par de torsión. (Fuente de la imagen: Analog Devices).

Figura 9: El esquema de corte de MOSFET basado en corriente ciclo a ciclo SpreadCycle del TMC5130A reduce las pérdidas eléctricas y la ondulación del par de torsión. (Fuente de la imagen: Analog Devices).

Otras características exclusivas del TMC5130A son la detección de parada del motor StallGuard y el accionamiento de corriente adaptativo dinámico CoolStep, que aprovecha la primera.

StallGuard detecta la carga sin sensores a través de la fuerza electromotriz de retroceso (FEM) y puede detener un motor en un paso completo, protegiendo así el impulsor de motor y el motor. Además, su sensibilidad puede ajustarse a los requisitos de la aplicación. CoolStep ajusta la corriente del motor en función de la lectura de StallGuard de la FEM de retorno. Puede reducir la corriente del motor en un 75% en situaciones de baja carga, lo que supone un ahorro de energía y una menor generación de calor.

Cuando se accionan dos motores paso a paso bifásicos en lugar de uno solo, como ocurre con el TMC5130A, el TMC5072 está disponible con muchas de las mismas características (Figura 10). Puede controlar dos bobinas independientes con una corriente de hasta 1.1 A por bobina (1.5 A de pico); los dos controladores también pueden conectarse en paralelo para proporcionar 2.2 A (3 A de pico) a una sola bobina.

Figura 10: El TMC5072 es una versión de doble controlador del TMC5130A; las dos salidas independientes pueden utilizarse en paralelo. (Fuente de la imagen: Analog Devices)

Figura 10: El TMC5072 es una versión de doble controlador del TMC5130A; las dos salidas independientes pueden utilizarse en paralelo. (Fuente de la imagen: Analog Devices)

FOC cambia el escenario

También hay que tener en cuenta la posición del motor. Los motores paso a paso no necesitan realimentación, pero a menudo la añaden para garantizar un control de alta precisión, mientras que los diseños BLDC sí la requieren. La retroalimentación se suele implementar mediante un codificador (basado normalmente en sensores de efecto Hall o codificadores ópticos), pero está limitada por la frecuencia de actualización y la resolución, así como por la carga de procesamiento que añade al sistema.

Para los motores BLDC, existe otra opción de control. El control orientado al campo (FOC), también conocido como control vectorial (VC), se ideó para resolver problemas relacionados con la velocidad de actualización y la resolución de la realimentación, así como con los costes del codificador y los problemas de instalación.

En resumen, el FOC es un sistema de regulación de corriente para motores que utiliza la orientación del campo magnético y la posición del rotor del motor. Se basa en la "simple" observación de que dos componentes de fuerza actúan sobre el rotor de un motor eléctrico. Un componente, denominado directo, o ID, sólo tira en dirección radial, mientras que el otro componente, en cuadratura, o IQ, aplica el par de torsión tirando tangencialmente (Figura 11).

Figura 11: El principio en el que se inspira la FOC es la observación de que un rotor está sometido a dos fuerzas ortogonales, una radial al eje del rotor y otra tangencial. (Fuente de la imagen: Analog Devices).

Figura 11: El principio en el que se inspira la FOC es la observación de que un rotor está sometido a dos fuerzas ortogonales, una radial al eje del rotor y otra tangencial. (Fuente de la imagen: Analog Devices).

El FOC ideal proporciona un control en bucle cerrado de la corriente, lo que da como resultado una corriente generadora de par (IQ) pura, sin corriente continua, ID. Ajusta la intensidad de la corriente de accionamiento para que el motor proporcione el par de torsión deseado. Una de las muchas características de FOC es que maximiza la potencia activa y minimiza la potencia en reposo.

FOC es un método energéticamente eficiente para controlar un motor eléctrico. Funciona bien con condiciones de alta dinámica del motor y alta velocidad, y añade funcionalidad de seguridad intrínseca gracias a sus aspectos de control en bucle cerrado. Utiliza un sensor de corriente estándar basado en resistencias para medir la magnitud y la fase de la corriente a través de las bobinas del estator y el ángulo del rotor. A continuación, el ángulo medido del rotor se ajusta a los ejes magnéticos. El ángulo del rotor se mide con un sensor Hall o un codificador de posición para conocer la dirección del campo magnético del rotor.

Sin embargo, hay un camino largo y extremadamente complejo desde las observaciones FOC hasta un esquema completo de control del motor. FOC requiere el conocimiento de algunos parámetros estáticos, como el número de pares de polos del motor, el número de impulsos del codificador por revolución, la orientación del codificador con respecto al eje magnético del rotor, así como la dirección de conteo del codificador, junto con algunos parámetros dinámicos, como las corrientes de fase y la orientación del rotor.

Además, el ajuste de los parámetros proporcionales e integrales (P e I) de los dos controladores PI utilizados para el control en bucle cerrado de las corrientes de fase depende de los parámetros eléctricos del motor. Estos parámetros incluyen la resistencia, la inductancia, la constante de FEM trasera del motor (que también es la constante de par del motor) y el voltaje de alimentación.

El reto al que se enfrentan los diseñadores al aplicar la BDC es el elevado número de grados de libertad en todos los parámetros. Aunque los diagramas de flujo e incluso el código fuente de la BDC están ampliamente disponibles, el código "despachable" real necesario para aplicarla es complejo y sofisticado. Incluye múltiples transformaciones de coordenadas -la Transformación de Clarke, la Transformación de Park, la Transformación de Park inversa y la Transformación de Clarke inversa- formuladas como un conjunto de multiplicaciones de matrices, así como cálculos y cálculos repetidos intensivos. Hay muchos tutoriales FOC disponibles en línea, que van desde los cualitativos, libres de ecuaciones/ligeros hasta los intensamente matemáticos; la hoja de datos del TMC4671 se sitúa en el medio y merece la pena revisarla.

El intento de implementar la FOC a través de firmware requiere una potencia de cálculo y unos recursos de CPU considerables, por lo que limita al diseñador en lo que respecta a la selección del procesador. Sin embargo, al utilizar el TMC4671, los diseñadores pueden elegir entre una gama mucho más amplia de microprocesadores e incluso microcontroladores de gama baja, al tiempo que se liberan de problemas de codificación como la gestión de interrupciones y el acceso directo a memoria. Todo lo que se necesita es una conexión al TMC4671 a través de sus puertos de comunicación SPI (o UART), ya que la programación y el diseño del software se reducen a la inicialización y el ajuste de los parámetros de destino.

No se olvide del controlador

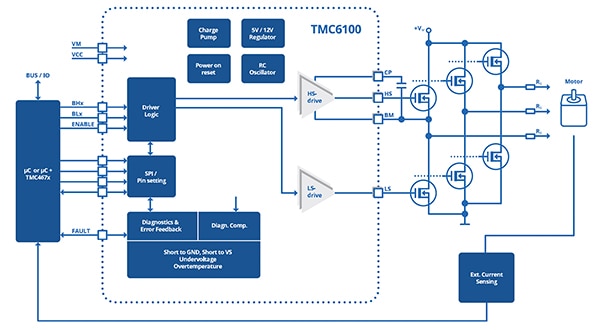

Mientras que algunos CI de control de motores, como el TMC5130A y el TMC5072 para motores paso a paso, incorporan funcionalidad de controlador de motor con aproximadamente 2 A de accionamiento, otros CI, como el TMC4671-LA para motores BLDC, no lo hacen. Para estas situaciones, dispositivos como el CI controlador de compuerta de medio puente TMC6100-LA-T añaden esa capacidad necesaria (Figura 12). Este controlador de compuerta MOSFET de medio puente triple se presenta en un paquete QFN de 7 × 7 milímetros (mm), proporciona una corriente de accionamiento de hasta 1.5 A y es adecuado para accionar MOSFET externos que manejen hasta 100 A de corriente de bobina.

Figura 12: El CI controlador de puente TMC6100-LA-T proporciona una corriente de accionamiento de hasta 1.5 A y es adecuado para accionar MOSFET externos que proporcionan hasta 100 A de corriente de bobina. (Fuente de la imagen: Analog Devices).

Figura 12: El CI controlador de puente TMC6100-LA-T proporciona una corriente de accionamiento de hasta 1.5 A y es adecuado para accionar MOSFET externos que proporcionan hasta 100 A de corriente de bobina. (Fuente de la imagen: Analog Devices).

Características del TMC6100-LA-T: control por software de la corriente de accionamiento para optimizar sus ajustes en el sistema. También incluye funciones de seguridad programables, como detección de cortocircuitos y umbrales de sobretemperatura; junto con una interfaz periférica serial (SPI) para diagnósticos, permite realizar diseños robustos y fiables.

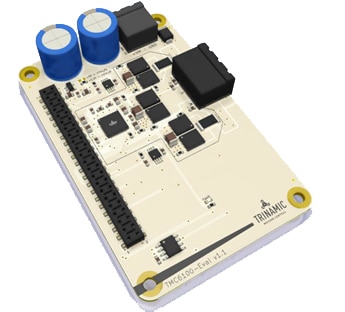

Para acelerar aún más la comercialización y facilitar la optimización de los parámetros y el ajuste del controlador, Trinamic ofrece la placa de evaluación universal TMC6100-EVAL (Figura 13). Esta unidad ofrece un cómodo manejo del hardware, así como una herramienta de software de fácil uso para la evaluación. El sistema consta de tres partes: una placa base, una placa de conectores con varios puntos de prueba, el TMC6100-EVAL, más un controlador FOC TMC4671-EVAL.

Figura 13: La placa de evaluación universal TMC6100-EVAL facilita la optimización de los parámetros del controlador y su ajuste a la situación del motor y la carga. (Fuente de la imagen: Analog Devices).

Figura 13: La placa de evaluación universal TMC6100-EVAL facilita la optimización de los parámetros del controlador y su ajuste a la situación del motor y la carga. (Fuente de la imagen: Analog Devices).

Conclusión:

Las cámaras de vídeo para vigilancia y seguridad son una poderosa herramienta para reducir los desplazamientos físicos y el consumo de energía asociado. A menudo utilizan PoE y se mejoran con control PTZ motorizado, pero esta función de control es compleja. Como se ha demostrado, mediante la integración de las diversas funciones necesarias para un control eficaz del motor -y utilizando controladores de compuerta según sea necesario-, los CI de Trinamic proporcionan un movimiento y un posicionamiento suaves y precisos para los motores paso a paso y sin escobillas de CC utilizados para PTZ.

TRINAMIC ofrece a los ingenieros un amplio rango de soluciones que aceleran la implementación de sistemas de control de motores eficientes y de precisión adaptados a las necesidades de la aplicación. Estos productos abordan los retos en hardware, minimizando así la complejidad general del diseño y el software.

Contenido relacionado

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.