Cómo elegir y utilizar los sensores de ángulo para la dirección asistida, los motores y la robótica

Colaboración de Editores de DigiKey de América del Norte

2020-02-05

A medida que las fábricas y los vehículos se vuelven más automatizados, la detección precisa y de baja latencia de la velocidad y la posición del eje del motor es fundamental para el control del proceso, la confiabilidad del sistema y la seguridad. Para abordar estas necesidades, los diseñadores requieren sensores de rotación angular que sean rápidos y precisos, con la flexibilidad para abordar las variaciones del campo magnético y la desalineación axial.

Para los diseñadores, el problema son las presiones constantes de costos y tiempo, así como la naturaleza de los entornos operativos para las aplicaciones industriales y automotrices, que pueden ser un desafío en términos de productos químicos y aceites, así como temperaturas y EMI (interferencia electromagnética). Otras consideraciones incluyen el desgaste natural y las configuraciones en constante cambio, que requieren un cierto grado de flexibilidad dentro del dispositivo de detección.

Este artículo describe la función de los sensores de ángulo y muestra cómo las características de detección de posición, como la velocidad y la baja latencia, se pueden personalizar utilizando combinaciones específicas de entrada magnética y elemento sensor. Luego se introducen soluciones de sensores de muestra de AKM Semiconductor, Infineon Technologies y Monolithic Power Systems y se analiza su implementación.

La función de los sensores de ángulo

Los sensores de ángulo se utilizan para detectar las variaciones de velocidad y posición del eje del motor para la detección del ángulo de dirección en automóviles y el control de alta precisión en sistemas robóticos. Determinan la posición angular absoluta de un cilindro magnetizado diametralmente en un eje giratorio al detectar la orientación de un campo magnético aplicado y medir sus componentes de seno y coseno. Como el eje puede estar girando a alta velocidad, es fundamental que los datos del sensor se adquieran y procesen rápidamente, con una latencia mínima.

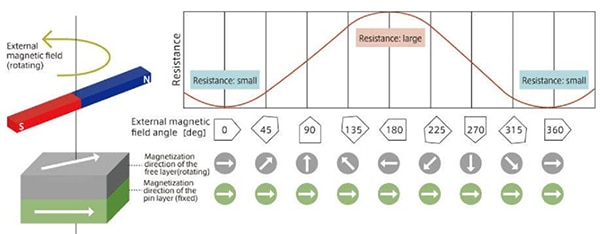

Normalmente se utiliza una de las cuatro tecnologías magnéticas: efecto Hall, magnetorresistencia anisotrópica (anisotropic magnetoresistance, AMR), magnetorresistencia gigante (giant magnetoresistance, GMR) y magnetorresistencia de túnel (tunnel magnetoresistance, TMR) (Figura 1). Al usar cualquiera de estas tecnologías, los diseñadores primero deben determinar una distancia adecuada desde la superficie del imán hasta el sensor en función de parámetros específicos, como las propiedades magnéticas, la especificación del sensor y las tolerancias de ensamblaje.

Figura 1: Cuando se gira un imán en un sensor TMR, la resistencia del elemento sensor cambia con el ángulo de rotación. (Fuente de la imagen: DigiKey)

Figura 1: Cuando se gira un imán en un sensor TMR, la resistencia del elemento sensor cambia con el ángulo de rotación. (Fuente de la imagen: DigiKey)

Este entrehierro debe ser consistente con parámetros como el tamaño del imán y la remanencia, también conocida como magnetización residual. Los diseñadores también deben asegurarse de que las variaciones del entrehierro no den lugar a campos magnéticos que sean demasiado bajos o demasiado altos. Esto requiere una consideración cuidadosa del imán apropiado para el entrehierro de la aplicación (Figura 2).

Figura 2: Los diseñadores pueden elegir una posición de imán a sensor en función de las consideraciones de diseño, como el nivel requerido de inmunidad a la perturbación del campo externo y la tolerancia del entrehierro. (Fuente de la imagen: Monolithic Power Systems)

Figura 2: Los diseñadores pueden elegir una posición de imán a sensor en función de las consideraciones de diseño, como el nivel requerido de inmunidad a la perturbación del campo externo y la tolerancia del entrehierro. (Fuente de la imagen: Monolithic Power Systems)

Dicho esto, los sensores de ángulo pueden admitir una amplia gama de configuraciones espaciales y fuerzas de campo magnético, incluidas las configuraciones de montaje fuera de eje o de eje lateral y de extremo de eje. Para ayudar a adaptar las variaciones, se usa la memoria no volátil en el chip para almacenar parámetros de configuración como la posición de ángulo cero de referencia, la configuración del codificador ABZ y la información de fase para los devanados del motor.

A continuación, la capacidad del dispositivo para detectar diversas fuerzas de campo magnético permite a los desarrolladores personalizar el sensor de ángulo para funciones específicas como diagnósticos y detección de movimiento axial. La disponibilidad de umbrales de fuerza de campo magnético programables también facilita la implementación de una función de botón en contrafase emitida como dos señales lógicas.

Sin embargo, aunque las características como la velocidad, la baja latencia y la resolución dependen de los requisitos de la aplicación, la seguridad es la esencia de los diseños de sensores de ángulo. El cumplimiento de los estándares de seguridad funcional confirma aún más el compromiso de precisión y entornos de diseño automotriz e industrial conscientes de la confiabilidad.

Cumplimiento de los requisitos de seguridad funcional

Los sensores de ángulo utilizados en aplicaciones automotrices requieren un alto grado de precisión, hasta 0.1˚, para ayudar a garantizar el cumplimiento del estándar de seguridad funcional ISO 26262 frente a un entorno operativo altamente exigente. Las aplicaciones para estos sensores incluyen la medición de posición en motores de CC sin escobillas (brushless direct current, BLDC) para bombas, limpiaparabrisas, frenos, válvulas, aletas, pedales y ángulo de dirección. La precisión de 0.1˚ se aplica en todo el rango de temperatura y el ciclo de vida del producto. Además, a bajas densidades de flujo magnético, entre 10 militesla (mT) y 20 mT, donde el error de ángulo aumenta significativamente, los sensores de ángulo que funcionan para los diseños automotrices e industriales aún deben alcanzar errores de ángulo tan bajos como 0.2°.

Además, los sensores de ángulo deben integrarse fácilmente en los diseños fundamentales para la seguridad, como los sistemas de dirección asistida eléctrica (electric power steering, EPS), que son cruciales para las características autónomas como el estacionamiento automatizado y el mantenimiento de carriles.

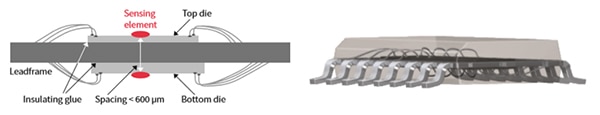

Para abordar la facilidad de uso, los sensores de ángulo XENSIV TLE5109 y TLE5014 de Infineon están disponibles en versiones de molde simple y doble, e integran los elementos de detección y lógica en un solo chip (Figura 3). Las versiones de molde doble son más adecuadas para las aplicaciones de seguridad ASIL-D.

Figura 3: La vista lateral (izquierda) de un sensor de ángulo de molde doble (derecha) para aplicaciones fundamentales para la seguridad que utiliza la colocación de arriba a abajo para reducir el espacio y ahorrar costos mediante el uso de un imán de ferrita económico. (Fuente de la imagen: Infineon Technologies)

Figura 3: La vista lateral (izquierda) de un sensor de ángulo de molde doble (derecha) para aplicaciones fundamentales para la seguridad que utiliza la colocación de arriba a abajo para reducir el espacio y ahorrar costos mediante el uso de un imán de ferrita económico. (Fuente de la imagen: Infineon Technologies)

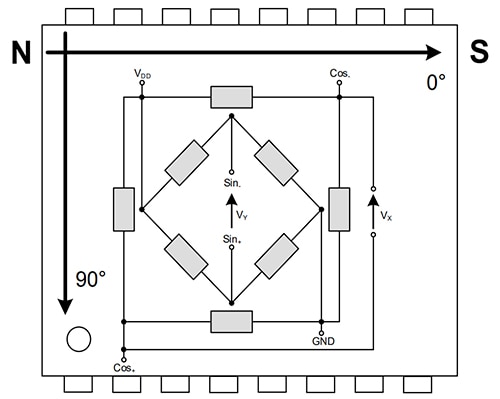

El TLE5109A16E2210XUMA1 es parte de una línea que comprende sensores de ángulo rápido analógico de AMR de alta precisión con un ángulo de error de 0.1°. Aunque los sensores de ángulo basados en AMR están diseñados para la medición de ángulo de 180°, también se aplican para la medición de 360° en motores con un número par de pares de polos porque el elemento sensor de AMR en realidad mide el ángulo doble, el seno y el coseno (Figura 4). Su pequeño error de ángulo también hace que sean adecuados para una amplia gama de campos magnéticos, con densidades de flujo que van desde 10 mT hasta más de 500 mT.

Figura 4: El sensor de ángulo basado en AMR está diseñado para la medición de un ángulo de 180°, pero se puede usar para medir a través del ángulo de 360° completo porque mide los ángulos seno y coseno. (Fuente de la imagen: Infineon Technologies)

Figura 4: El sensor de ángulo basado en AMR está diseñado para la medición de un ángulo de 180°, pero se puede usar para medir a través del ángulo de 360° completo porque mide los ángulos seno y coseno. (Fuente de la imagen: Infineon Technologies)

Los sensores de ángulo TLE5109 funcionan con suministros de 3.3 voltios o 5 voltios. Otras características incluyen un tiempo de arranque corto de entre 40 microsegundos (µs) y 70 µs para garantizar una latencia mínima y soporte para velocidades de más de 30,000 revoluciones por minuto.

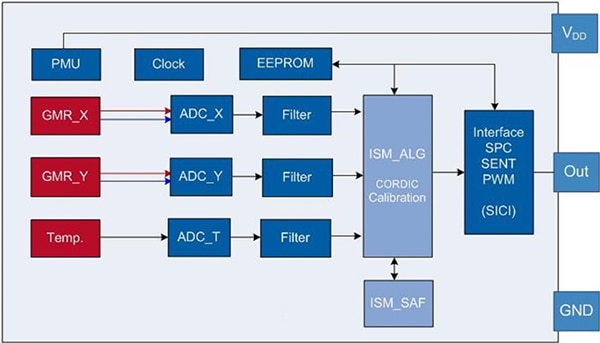

El TLE5014C16XUMA1 es uno de una línea de sensores GMR que se pueden programar para adaptar una amplia gama de aplicaciones mediante el almacenamiento de la configuración requerida en la EEPROM incorporada (Figura 5). Estos sensores aumentan la flexibilidad y la facilidad de uso al ofrecer también una variedad de interfaces que incluyen PWM, SENT, SPC y SPI.

Figura 5: Los sensores de ángulo TLE5014 preconfigurados y precalibrados tienen la flexibilidad de ser programados para adaptarse a cualquier aplicación que utilice la EEPROM incorporada. (Fuente de la imagen: Infineon Technologies)

Figura 5: Los sensores de ángulo TLE5014 preconfigurados y precalibrados tienen la flexibilidad de ser programados para adaptarse a cualquier aplicación que utilice la EEPROM incorporada. (Fuente de la imagen: Infineon Technologies)

Los sensores de ángulo TLE5014 típicamente consumen 25 miliamperios (mA) de voltajes de suministro de hasta 26 voltios (máximo absoluto) y cumplen con ISO 26262 ASIL-C para el molde simple e ISO 26262 ASIL-D para las versiones de molde doble.

Parámetros clave de rendimiento

Para aprovechar al máximo la capacidad de los sensores de ángulo para reducir el ruido audible y optimizar el par de torsión y la suavidad del motor, los diseñadores deben considerar cuidadosamente los parámetros clave: precisión, velocidad, latencia, desalineación axial y deriva del imán.

Por ejemplo, las lecturas de alta precisión son cruciales para los entornos automotrices e industriales, a pesar de las condiciones ambientales adversas. Eso hace que los factores como la estabilidad térmica y la tolerancia al entrehierro sean vitales en la capacidad de un sensor de ángulo para cumplir con los objetivos de precisión sin agregar costos y complejidad al diseño del sistema.

Para cumplir con estos requisitos a un costo mínimo, los sensores magnéticos de posición MagAlpha de Monolithic Power Systems, MA302GQ-P, MA702GQ-P/Z y MA730GQ-Z, se pueden montar en el borde de la placa tanto para las configuraciones de extremo de eje como para las de eje lateral (fuera del eje). Para la velocidad, la detección sin contacto y el codificador de ángulo absoluto de resolución de 12 bits permiten a los sensores MA302 proporcionar una medición de ángulo precisa de 0 rpm a 60,000 rpm. El MagAlpha MA730GQ-Z presenta una resolución de 14 bits y proporciona lecturas digitales a través del enlace SPI (Figura 6).

Figura 6: El MagAlpha MA730GQ-Z sin contacto presenta una resolución de 14 bits y proporciona lecturas digitales a través del enlace SPI. (Fuente de la imagen: Monolithic Power Systems)

Figura 6: El MagAlpha MA730GQ-Z sin contacto presenta una resolución de 14 bits y proporciona lecturas digitales a través del enlace SPI. (Fuente de la imagen: Monolithic Power Systems)

Sin embargo, para las operaciones lentas como la interfaz hombre-máquina (human-machine interface, HMI) o los controles manuales donde la velocidad de rotación permanece por debajo de 200 rpm, la empresa ofrece MagAlpha MA800, un sensor magnético digital diseñado para reemplazar potenciómetros analógicos o interruptores rotativos. Se utiliza con un cilindro magnetizado diametralmente de 2 milímetros (mm) a 8 mm, y las configuraciones y formas del imán son flexibles.

El MA800 tiene una resolución más baja (8 bits) pero presenta una memoria no volátil en el chip y umbrales de fuerza de campo magnético programables. Esto hace que sea adecuado para aplicaciones que requieren la implementación de lecturas de botón pulsador a través de bits de registro, así como señales de salida.

Sensores de ángulo de latencia cero

El AK7451 es un sensor de ángulo de 12 bits que detecta la velocidad y los ángulos de rotación al medir la intensidad de un campo magnético. Presenta una combinación de imanes que funcionan paralelos a la superficie del IC (circuito integrado) mientras ofrece velocidades de seguimiento de hasta 20,000 rpm. Después de detectar el vector del campo magnético paralelo a la superficie del IC, emite la posición angular absoluta del imán y, posteriormente, la posición angular relativa.

El AK7451 emplea la arquitectura del servosistema de seguimiento para garantizar la detección del ángulo de rotación de latencia cero. El sensor de ángulo de latencia cero puede emitir fases de devanado UVW de hasta ocho polos (Figura 7), lo que mejora significativamente su versatilidad y le permite funcionar para una amplia gama de aplicaciones de impulsor de motor y codificador.

Figura 7: AK7451 permite a los diseñadores programar 16 configuraciones de resolución de salida ABZ y ocho configuraciones de número de pulso de salida UVW a través de EEPROM. (Fuente de la imagen: AKM Semiconductor)

Figura 7: AK7451 permite a los diseñadores programar 16 configuraciones de resolución de salida ABZ y ocho configuraciones de número de pulso de salida UVW a través de EEPROM. (Fuente de la imagen: AKM Semiconductor)

Además, la expansión de la configuración de resolución de salida de la fase ABZ de cuatro a 16 tipos mejora la utilidad de control del motor. También permite que los sensores de ángulo AK7451 faciliten la detección de la posición del rotor en el funcionamiento motorizado de CC sin escobillas sin instalación de IC de Hall.

Aquí, vale la pena mencionar que para algunas aplicaciones de detección de posición, la latencia no es un problema crítico. En la detección del ángulo de la rueda manual de la dirección asistida eléctrica (EPS), por ejemplo, se solicita un nuevo valor de ángulo cada milisegundo (ms). Además, es importante distinguir entre los errores causados por el IC del sensor y la entrada magnética, lo que permite utilizar el IC del sensor de ángulo para compensar los errores relacionados con la entrada magnética.

Conclusión

Si bien una mayor precisión y factores de forma más pequeños impulsan en gran medida el conjunto de características en los sensores de ángulo para las aplicaciones automotrices e industriales, el cumplimiento de los estándares de seguridad funcional resume la propuesta de valor general de estos dispositivos de alta precisión. Sin embargo, para aprovechar al máximo sus capacidades, los diseñadores deben considerar cuidadosamente los requisitos específicos de la aplicación para obtener claridad sobre los parámetros de rendimiento, como el entrehierro apropiado, la fuerza del campo magnético, la velocidad de rotación y el error de ángulo.

Como se muestra, una vez que se establecen estos requisitos, hay una amplia variedad de sensores sin contacto disponibles que brindan la precisión, la velocidad y la flexibilidad programable necesarias para cumplirlos.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.