Parte práctica: trabajar con cintas de ledes, Parte 2: coincidencia de colores con la iluminación del horno de microondas

Colaboración de Editores de DigiKey de América del Norte

2018-06-05

Nota del editor: La iluminación led es un proyecto DIY ideal: es divertido, satisfactorio y económicamente gratificante. La Parte 1 de esta serie de dos partes mostró cómo implementar la iluminación debajo de los gabinetes. Aquí, la Parte 2 muestra cómo cambiar la iluminación del horno de microondas para que coincida con la temperatura del color a la vez que mejora la iluminación de la cocina.

La Parte 1 de esta serie de dos partes desarrolló un proyecto práctico para llevar a cabo un diseño de iluminación debajo de los gabinetes de cinco secciones, a fin de crear un área de encimera de cocina bien iluminada. Desafortunadamente, la contrailuminación mejorada destacó la mala calidad del accesorio de iluminación led existente en el horno de microondas que iluminaba la parte superior de la cocina debajo de él.

Además, la temperatura de color de los ledes del horno de microondas no coincidía con la temperatura de color de los ledes debajo de los gabinetes, lo que provocaba un contraste de color inaceptable.

La iluminación y la coincidencia de colores inadecuadas ofrecieron la oportunidad de utilizar parte de la cinta de ledes que quedó del primer proyecto para crear módulos de ledes de repuesto para el horno de microondas. Estos módulos proporcionarían una mejor iluminación de color combinado.

Este artículo también sirve como ejemplo de cualquier proyecto de reemplazo de iluminación de dispositivo pequeño en el que hay algunas "advertencias". En su desarrollo, el artículo analiza la gama de temperaturas de color empleadas en iluminación residencial y comercial, y cómo la temperatura de color del led se relaciona con la gama de ledes blancos disponibles.

También incluye información adicional sobre formas más eficientes de limitar la corriente entregada a los ledes y su atenuación en aplicaciones de iluminación.

Una curiosa elección del diseño led para un horno de microondas

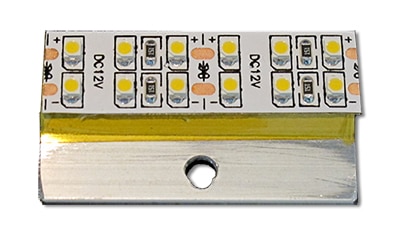

El horno de microondas tiene dos conjuntos de luces en las esquinas frontales inferiores. En lugar de una bombilla estándar, el horno utiliza un módulo led de montaje en superficie personalizado para cada luz. Los módulos son ensambles de placa de circuito de núcleo de metal que se conectan al arnés cableado del horno con un conector de montaje en superficie de tres pines (SMT) (Figura 1).

Figura 1: El módulo led original del horno de microondas utiliza cuatro ledes blancos para la iluminación. (Fuente de la imagen: Steve Leibson)

Cada módulo genera luz con cuatro ledes SMT. Debido a que estos módulos de iluminación led son exclusivos de esta marca particular de horno de microondas y a que únicamente se pueden obtener del fabricante del horno, son costosos y solo se ofrecen a una temperatura de color no especificada.

El primer problema con estos módulos led es su baja producción de luz debido al uso de cuatro ledes SMT relativamente pequeños. Los módulos led ensamblados iluminan con mala calidad el área superior relativamente grande de la cocina que tienen debajo. Actúan como fuentes puntuales con conos de luz estrechos, a pesar de los difusores de vidrio colocados en la parte inferior del horno de microondas.

El segundo problema con estos módulos tiene que ver más con la Parte 1 de esta serie: la temperatura de color del led no coincide con la de las cintas de ledes que se utilizaron en el proyecto de iluminación debajo de los gabinetes.

¿Qué es la temperatura de color del led?

Los profesionales y los aficionados de la fotografía saben que cada fuente de iluminación tiene un espectro de color. La luz blanca posee un amplio espectro de colores. Los espectros de luz blanca que tienden hacia los amarillos, los naranjas y los rojos parecen "cálidos", mientras que los espectros que tienden hacia las longitudes de onda azules parecen "fríos". Los proveedores ofrecen ledes blancos con una variedad de espectros de color que se clasifican en Kelvin, lo que denota la longitud de onda máxima en el espectro.

Las fuentes de luz que se utilizan para la iluminación general emiten luz en un rango amplio de temperaturas de color. Aquí, se presenta un breve resumen de algunas de las fuentes de iluminación más tradicionales y su temperatura de color aproximada:

- 2200 K: Iluminación de sodio de alta presión

- 2700 K: Luz de lámpara incandescente estándar

- 3000 K: Lámpara halógena

- 3200 K: Bombilla de haluro de metal caliente

- 4200 K: Bombilla fluorescente blanca fría

- 5500 K: Bombilla de haluro diurna

Los proveedores ofrecen ledes blancos individuales a lo largo de este espectro a todo color. Los ledes blancos cálidos tienen una calificación Kelvin de entre 2700 K a 3000 K; los ledes blancos neutros tienen una temperatura de color de entre 3500 K a 4100 K y los ledes blancos fríos tienen una temperatura de color de alrededor de 5000 K a 6500 K.

En la aplicación de iluminación debajo de los gabinetes discutida en la Parte 1 de esta serie, las luces debajo de los gabinetes tienen una temperatura de color determinada por los ledes SMT individuales incorporados en la cinta de ledes. La cinta flexible ZFS-155000-CW de JKL Components utiliza ledes con una clasificación de temperatura de color de 6500 K. La cinta de la Figura 2 se suministra con una longitud de 5 metros en una bobina, tiene 15 milímetros (mm) de ancho y contiene 1200 ledes.

Figura 2: Las cintas de ledes SMT como esta cinta de ledes flexible de fila dual ZFS-155000-CW de JKL Components facilitan el diseño de iluminación personalizada debajo de los gabinetes. (Fuente de la imagen: JKL Components)

Estas cintas de ledes continuas incorporan una fila doble de luces led y resistores, lo que les permite encenderse con una fuente de alimentación simple de 12 voltios. Las cintas están hechas de tiras de ledes individuales y flexibles que forman una banda larga que se puede cortar con una tijera cada 25 mm. También son muy delgadas, lo que permite instalaciones individuales y compactas.

Hacia la coincidencia de colores

Una manera de hacer coincidir la temperatura de color de la iluminación del horno de microondas con la de debajo de los gabinetes es mediante el reemplazo de los ledes en el módulo original por los clasificados a 6500 K. Ese enfoque requiere el uso de técnicas de soldadura SMT para la sustitución de los ledes y modifica permanentemente el módulo suministrado de fábrica. Sin embargo, el solo reemplazar los cuatro ledes SMT pequeños por luces led de una temperatura de color correspondiente no resuelve el segundo problema: la iluminación tenue.

Existe otro enfoque de diseño que coincide con la temperatura de color de la cinta de ledes utilizada para el proyecto de iluminación debajo de los gabinetes que no requiere técnicas de soldadura SMT. La creación de módulos de reemplazo hechos con segmentos cortos a partir de la cinta de ledes sobrante.

Este enfoque coincide exactamente con la temperatura de color de la iluminación debajo de los gabinetes, ya que utiliza la cinta de ledes que proviene del mismo carrete. También resuelve el problema de poca iluminación al poner muchas más ledes a trabajar en cada módulo.

Paso 1: Mida el voltaje disponible

El primer paso en la implementación de este enfoque para el diseño del módulo led fue medir el voltaje que se le suministraba al módulo original del horno de microondas para ver si es compatible con el requisito de alimentación de 12 voltios de la cinta de ledes. Una simple verificación del voltímetro mostró que el voltaje de alimentación estaba a solo un par de cientos de milivoltios por debajo de los 12 voltios cuando las luces se configuraron con un alto brillo, lo que significa que sería fácil alimentar la cinta de ledes desde la fuente de alimentación existente.

Se fabricaron dos módulos de prototipo iniciales con 50 mm de longitud de cinta la de ledes montada en piezas pequeñas de riel de montaje de aluminio extruido (que también actúan como disipadores térmicos). Las tiras de ledes se encuentran aisladas en la parte posterior con el adhesivo aplicado, pero se agregó cinta aislante de poliimida de ámbar (como la de 3M 1205) al sustrato de aluminio para asegurarse de que así sea (Figura 3). Estos prototipos solo tenían dos cables de potencia y tierra en lugar de los tres de los módulos originales. En ese momento, no estaba claro si se necesitaba el tercer cable: esto se explicará más adelante.

Figura 3: El primer prototipo del módulo de iluminación led de repuesto utilizó un segmento de cinta de ledes con 12 ledes que no proporcionó la cantidad de iluminación deseada. (Fuente de la imagen: Steve Leibson)

Los módulos prototipo de repuesto eran un poco más grandes que los módulos originales, por lo que no se fijaron directamente en su lugar debido a un bloqueo físico causado por las lengüetas de retención estampadas dentro del horno. Sin embargo, se montaron lo suficientemente bien para una prueba inicial que resultó ser muy decepcionante.

Claramente, el horno de microondas no estaba haciendo funcionar los ledes a plena potencia y la luz resultante era muy tenue. Resultó que la luz era tenue por dos razones. Primero, el horno de microondas no proporcionó en su totalidad los 12 voltios necesarios, como sí lo hacía con los módulos originales. En segundo lugar, el área de la superficie emisora de luz seguía siendo inadecuada pese al aumento en la cantidad de ledes por módulo de los cuatro originales a doce.

Sin lugar a duda, se necesitaba un mayor análisis.

Así que para eso es el tercer cable

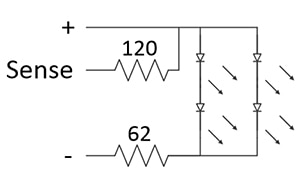

Después de volver a colocar los módulos de ledes originales en el horno de microondas, el voltaje de alimentación subió nuevamente a 12 voltios. Tal vez, la conexión no era tan simple como parecía al principio. Debido a que los módulos originales constaban solo de seis componentes y un conector, solo tomó unos minutos elaborar un esquema para el módulo (Figura 4).

Figura 4: El esquema del módulo led del horno de microondas muestra cómo el módulo original conectó dos cadenas de ledes en serie de manera paralela con un resistor limitador de corriente de 62 Ω. El resistor de detección de voltaje de 120 Ω resultó esencial para la atenuación de la luz. (Fuente de la imagen: Steve Leibson)

Había un resistor de serie de 62 Ω en la pata negativa del circuito para limitar la corriente a través de los cuatro ledes en el módulo a aproximadamente 100 miliamperios (mA). Pero también había un resistor de 120 Ω que se ejecutaba desde la pata positiva del circuito a la tercera clavija conectora. Si se tratara de un resistor de detección de corriente, se conectaría en serie con los ledes. Sin embargo, al verificar el circuito con un ohmímetro, quedó claro que este resistor se usa simplemente para detectar el voltaje proporcionado al módulo.

Este resistor de respuesta externa de 120 Ω parece ser necesario para obtener los 12 voltios completos de la fuente de alimentación del horno de microondas. La incorporación del resistor de respuesta externa al circuito junto con el prototipo del módulo de reemplazo de dos cables restauró el suministro total de 12 voltios del horno de microondas. Sin embargo, no resolvió el problema del área de iluminación reducida, ni tampoco elevó los niveles de iluminación a la intensidad deseada.

Llegados a este punto, quedó claro que era necesario rediseñar el módulo.

Módulo led de repuesto, rediseñado

Si una cinta de ledes de 50 mm no proporcionó suficiente iluminación, tal vez dos de esas piezas sí lo hagan. Sin embargo, utilizar dos tiras requeriría un sustrato más grande. Idealmente, este sustrato sería una pequeña barra o lámina de aluminio, pero no había ninguna disponible. La solución fue un sustrato de reemplazo extraído de una placa de circuito de repuesto revestida de cobre, de doble cara, de 2 x 1,5 pulgadas. Si no hay en el taller, una pieza 550 de MG Chemicals también servirá (Figura 5).

Figura 5: Una placa CI revestida de cobre de doble cara sirvió como sustrato adecuado para las dos tiras de ledes, a la vez que funcionó como disipador térmico adicional. (Fuente de la imagen: MG Chemicals)

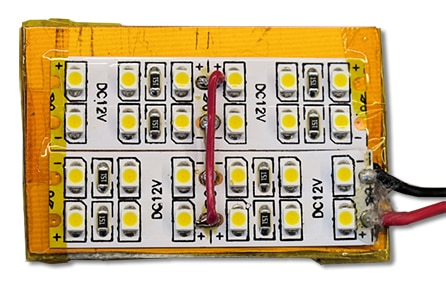

El cobre en la placa del sustrato funciona como un disipador térmico adicional. Como de costumbre, se aplicó cinta poliimida aislante a la placa antes de colocar la cinta de ledes para construir lo que se convirtió en la segunda versión del módulo de iluminación (Figura 6).

Figura 6: La segunda versión del módulo de iluminación led utiliza dos tiras de cintas de ledes de 50 mm, con un total de 24 ledes. Además, proporciona una amplia iluminación pese a que utiliza solo 100 mA. (Fuente de la imagen: Steve Leibson)

Las dos tiras de cinta de ledes de 50 mm están dispuestas de un extremo al otro, lo que simplifica la conexión eléctrica entre ambas tiras. La energía de 12 voltios del horno de microondas ingresa al módulo desde la conexión a la derecha, a través de los cables rojo y negro. Las dos tiras están conectadas eléctricamente entre sí en sus centros. El riel de 12 voltios va desde la parte de arriba de la tira superior hasta la parte de abajo de la tira inferior mediante el cable puente rojo que se ubica en el centro de las tiras. El puente negativo (debajo del puente rojo) es una pieza pequeña de cable sólido pelado que conecta las dos almohadillas negativas adyacentes en el centro de las tiras.

El consumo de corriente para los 5 metros de longitud total de la cinta de ledes es de aproximadamente 5 amperios (A). Un metro utiliza aproximadamente 1 A, por lo que la longitud de 2 x 50 mm de cinta de ledes consume cerca 100 mA.

Ahora que la luz del horno de microondas combina con la iluminación debajo de los gabinetes, el proyecto obtuvo un valor alto en el medidor de "aprobación conyugal".

Conclusión

Algunas veces, arreglar un problema puede causar otro. La iluminación mejorada de la encimera debajo de los gabinetes de la Parte 1 puso en evidencia la escasa iluminación de la parte inferior del horno de microondas. Además, la temperatura de color de los ledes del horno de microondas no coincidía con la temperatura de color de los ledes debajo de los gabinetes, lo que provocaba un contraste de color inaceptable.

Este artículo describió cómo lograr una gran aprobación conyugal a través del diseño y la implementación del reemplazo de un artefacto de iluminación led para el horno de microondas mediante la utilización de la cinta de ledes sobrante de la Parte 1.

El proyecto también exploró la temperatura de color del led y proporcionó información sobre formas más eficientes de limitar la corriente entregada a los ledes, así como atenuarlos en aplicaciones de iluminación.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.