Analog Devices permite las transiciones de automatización industrial.

Colaboración de DigiKey

2018-05-15

En los últimos años, las instalaciones industriales han comenzado a impulsar una mayor eficiencia en sus procesos de fabricación. Con la tecnología disponible en la actualidad, la industria está obteniendo más automatización, mejor precisión y mayor volumen de datos de proceso. Todo esto está permitiendo que los fabricantes conozcan cada vez más rápido los beneficios que la Industria 4.0 tiene para ofrecer, como mayor seguridad, confiabilidad y productividad, y al mismo tiempo, la reducción del impacto ambiental que los procesos industriales severos provocan.

Aunque el objetivo final es muy deseable, todavía deben superarse obstáculos importantes. Por ejemplo, desde el comienzo las instalaciones industriales han sido conservadoras y tienden a demorar la adopción de tecnologías más nuevas. Esto lleva a que los fabricantes incorporen sistemas más nuevos con los existentes, lo que a menudo conduce a una mayor complejidad de comunicación entre sistemas. La mayoría de las veces, la infraestructura existente tiene grandes dificultades para captar datos de red de comunicación y de periferia. El resultado es que no podemos esperar una transformación de las fábricas de la noche a la mañana. Debe haber un período de transición. Analog Devices Inc. (ADI) puede posibilitar y acelerar este período de transición con soluciones y experiencia en el área de sistemas.

Las empresas conectadas requieren una transición que se focaliza en Ethernet y la seguridad

A medida que las organizaciones y los mercados pasan a la Industria 4.0, el medio de comunicación preferido es Ethernet industrial. Sin embargo, resolver el problema del determinismo sobre Ethernet sigue siendo uno de los principales desafíos.

Muchos protocolos emplean el uso de soluciones patentadas de nivel 2. Es una desventaja el hecho de que se den importantes problemas de interoperabilidad cuando se extraen datos para el uso en los niveles más altos de la red de la empresa o la coordinación entre nodos de fabricación no relacionados. Para resolver este problema, se desarrollaron los nuevos estándares IEEE 802.1 TSN (Redes sensibles al tiempo). Estos estándares se desarrollaron para permitir la transición de las soluciones de propiedad a las basadas en estándares.

Dado que Ethernet siempre se ha considerado una red de "mejor esfuerzo", es necesario agregar características específicas en aplicaciones de misión crítica. Dentro de estas características se encuentran la redundancia perfecta, el tráfico programado, la sincronización de tiempo, el control de ingreso, entre otros. Con estas características, los diseñadores de redes pueden garantizar la entrega de ciertas clases de tráfico en toda la red. Además, la incorporación del diseño de estas características es escalable a velocidades de línea gigabit-plus, a diferencia de las soluciones patentadas de nivel 2. Permitir este tráfico de misión crítica en tiempo real en la misma red que el tráfico de mejor esfuerzo y de transmisión es el objetivo de los estándares IEEE TSN emergentes. Para ayudar a los usuarios a familiarizarse con los estándares TSN, ADI ofrece el kit de evaluación RAPID-TSNEK-V0001 (Figura 1). Este kit incluye todo lo necesario para la evaluación de las características relacionadas con el desarrollo de los estándares IEEE 802.1 TSN. En la actualidad, el kit admite los siguientes estándares TSN:

- 802.1AS, AS-REV

- 802.1Qbv

- 802.1Qci

- 802.1CB

- 802.1Qcc

- 802.1bu/802.3br

Dado que se trata de un estándar en desarrollo, ADI planea ofrecer descargas gratuitas de nuevas características y actualizaciones a medida que estén disponibles.

Figura 1: El kit de evaluación RAPID-TSNEK-V0001 de ADI para estándares 802.1 TSN. (Fuente de la imagen: DigiKey)

Se plantean muchos desafíos cuando los dispositivos periféricos se conectan a las redes convergentes de la Industria 4.0 habilitadas por TSN. Mientras las tecnologías de comunicación de dispositivos periféricos como bus de campo y bucles de corriente de 4 mA a 20 mA funcionan de manera confiable, el transporte de los datos a la nube suele obstruirse a medida que viaja a través de los niveles de comunicación desde la fábrica hasta la oficina principal. A menudo, se requieren puertas de enlace para la transmisión de un protocolo a otro y varios servidores pueden almacenar los datos a medida que se desplazan hacia donde se realizan los análisis. Otro dato a tener en cuenta es que para el costo total de propiedad para transportar los datos de un sensor a la nube no solo se necesita el hardware para la entrega de datos, sino que también el software, el procesamiento y la mano de obra para garantizar la integridad de los datos mientras viajan por la red.

Mientras que llevar Ethernet a un dispositivo periférico simple, como un transmisor de temperatura, puede no parecer muy eficiente; no se trata de la simplicidad del dispositivo o de las pequeñas cantidades de datos producidas o consumidas. Se trata de extraer los datos del dispositivo de manera rentable en una red convergente y luego de poder utilizar esa información para obtener resultados procesables. Un sistema de control distribuido (DCS), por ejemplo, puede utilizar los datos del transmisor de temperatura para verificar que el proceso que está monitoreando se controle en tiempo real. Además, esta temperatura específica podría tener implicaciones adversas en el proceso general. En este caso, tener una conexión fluida entre el transmisor de temperatura y la nube permite el rendimiento de análisis que considera todos los parámetros del proceso muy cerca del tiempo real, lo que puede garantizar que el proceso en general funcione como se espera. Además, para garantizar que los procesos de producción estén optimizados, o para aumentar la eficiencia energética, se pueden realizar ajustes sobre la marcha basados en el análisis en tiempo real.

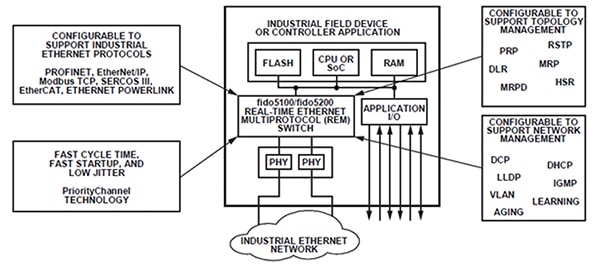

ADI considera estos desafíos como un factor motivador para la inversión en nuevas tecnologías Ethernet. Con este fin, ADI ofrece una tecnología Ethernet de baja complejidad que es un habilitador clave para conectar dispositivos industriales simples, como los transmisores de temperatura usados en el ejemplo anterior, directamente a una red Ethernet (Figura 2).

Figura 2: Diagrama de bloque que muestra cómo el fido5100 / fido5200 de ADI puede interactuar con muchos protocolos diferentes. (Fuente de la imagen: Analog Devices)

Ethernet de baja complejidad reduce el costo total de propiedad de la transmisión de datos a la nube al reducir el tamaño, la potencia y el costo en comparación con las implementaciones de Ethernet estándar de nivel 2 actuales.

A fin de facilitar la transición a una red Ethernet industrial convergente, también se necesita innovación en el nivel físico para ofrecer una solución que coincida con algunas de las capacidades inherentes al sistema del titular. En muchas redes Ethernet implementadas, los estándares de nivel físico limitan la longitud del cable a 100 metros, lo que requiere múltiples cables de par trenzado para una implementación completa. En contraste, en la actualidad la mayoría de la infraestructura de red de automatización instalada en las fábricas se basa en un solo cableado de par trenzado, algunos de los cuales pueden extenderse a 1000 metros o más con velocidades de datos de 31.25 kbps.

ADI, junto con algunos socios industriales importantes, está trabajando para resolver este problema a través del IEEE en el desarrollo de un nuevo estándar de Ethernet. Este estándar, 10SPE, define una red Ethernet que opera a través de un solo cable de par trenzado de hasta 1000 metros de longitud con una velocidad de datos de 10 Mbps. A través de este enfoque colaborativo basado en estándares, ADI está apoyando el esfuerzo para reducir las barreras a la adopción y ajustando el marco de tiempo en el que se puede lograr el objetivo de conseguir redes convergentes en toda la planta.

Además, otras aplicaciones que usan Ethernet determinista (Fido5100 y 5200) a 100 Mbps ya están poniendo a prueba los límites del ancho de banda y el rendimiento. Por ejemplo, las aplicaciones de robótica, con un número cada vez mayor de ejes coordinados, requieren un control con una precisión mayor que era posible en el pasado. Para ayudar a satisfacer este requisito, la transición de la red de control a velocidades de gigabit es esencial. Esta mayor velocidad de comunicación es otra tendencia importante de Ethernet Industrial.

Seguridad de la red industrial

Otro aspecto del Ethernet industrial que debe abordarse es la seguridad. Con el aumento anticipado en la demanda de datos y la detección en posiciones periféricas de las redes industriales, surgen mayores riesgos de seguridad. Además, los requisitos de baja latencia y fluctuación de control industrial pueden entrar en conflicto directamente con los requisitos de seguridad. Por lo tanto, los diseñadores que utilizan estas tecnologías deben abordar los problemas de rendimiento y seguridad en estas aplicaciones. Estos riesgos de seguridad atraen cada vez más atención.

Con la aparición de Internet industrial de las cosas (IIoT) y la Industria 4.0, el espacio industrial se redefine mediante flujos de información dinámica, dispositivos ampliamente distribuidos y conectividad entre plataformas para brindar nuevas capacidades. No sorprende, sin embargo, que a medida que se crean estas nuevas capacidades surgen nuevas amenazas de seguridad.

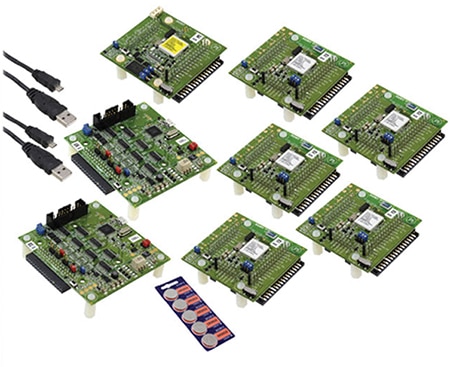

Solo establecer la identidad de los dispositivos periféricos parece problemático cuando uno piensa en la gran cantidad de dispositivos que requieren conexiones seguras a la red. El uso de métodos tradicionales, como las claves de cifrado compartido distribuidas físicamente y la gestión de certificados e intercambios, se vuelve poco práctico y una pesadilla lógica. Por lo tanto, si una empresa confiable de la Industria 4.0 se convierte en realidad, es vital establecer una técnica de identidad remota. Además, dado que los dispositivos periféricos son, por naturaleza, dispositivos altamente restringidos que requieren pequeños espacios de hardware y software, se necesitan métodos de encriptación de baja latencia y livianos. Para abordar estos problemas, ADI ha invertido mucho en tecnologías de seguridad de dispositivos con recursos limitados, como la criptografía de bloques livianos y la autenticación de identidad. De hecho, la tecnología SmartMesh IP™ de Linear Technology (ahora parte de ADI) aborda muchos de los desafíos discutidos en este artículo.

Figura 3: El kit de inicio de SmartMesh IP de Linear Technology/Analog Devices. (Fuente de la imagen: DigiKey)

Conclusión

Para responder a las necesidades del mercado de la automatización industrial, Industrial Automation Group de Analog Devices ha diseñado y ahora ofrece soluciones de dispositivos de red industrial en las áreas de detección, monitoreo, control y sistemas de comunicación sólida en tiempo real. Además, ADI también ofrece soluciones en otras áreas necesarias para dispositivos periféricos tales como soporte multiprotocolo, seguridad y autenticación, seguridad funcional e intrínseca. Con todo esto, ADI permite y acelera la transición de una fábrica a una empresa confiable conectada a IIoT.

Referencia

- Artículo de Analog Devices, "Industria en transición: permitir la automatización industrial de confianza"

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.