Poner en marcha diseños inteligentes de control de movimiento para la fabricación inteligente

Colaboración de Editores de DigiKey de América del Norte

2023-11-02

El cambio a la fabricación inteligente aprovecha las tecnologías avanzadas para mejorar el rendimiento, la productividad, la agilidad, la eficiencia y la seguridad, reduciendo al mismo tiempo los costos. El control inteligente del movimiento es fundamental en esta transformación. A menudo es necesario actualizar las fábricas más antiguas sustituyendo los motores y controles de velocidad fija por dispositivos superiores de control del movimiento. Estos dispositivos se basan en sensores avanzados para controlar con precisión el movimiento y la potencia. Para lograr un flujo de trabajo y una agilidad de producción óptimos, los diseñadores también deben implementar la conectividad en tiempo real entre la maquinaria de producción y los sistemas de ejecución de fabricación.

Existen muchas tecnologías avanzadas y soluciones a nivel de sistema que permiten migrar a un control de movimiento inteligente, pero a menudo los diseñadores tienen que arreglárselas por su cuenta. Esta situación está cambiando, ya que ahora se dispone de completos conjuntos de soluciones que ayudan a poner en marcha un diseño de control de movimiento. Entre ellos se incluyen componentes para la detección aislada de corriente y la realimentación de posición para el control multieje de la velocidad y el par de un motor, así como sensores para la supervisión del estado de la máquina con el fin de reducir los tiempos de inactividad imprevistos. También se incluyen interfaces de red de alta velocidad que facilitan el intercambio de datos entre máquinas y redes de control y gestión de nivel superior.

En este artículo se analiza brevemente la importancia de mejorar el control motor. A continuación, presenta las soluciones de Analog Devices para el control inteligente del movimiento, incluidos los componentes de alimentación, detección y conexión en red, y explica cómo se aplican.

Por qué es necesario un control más inteligente de los motores

Los motores eléctricos son fundamentales para el control del movimiento industrial, ya que representan hasta el 70% de la energía utilizada en la industria. Este porcentaje de energía industrial representa alrededor del 50% del consumo mundial de energía eléctrica. Por eso se ha puesto tanto empeño en mejorar la eficacia del control del movimiento, con un control inteligente de los motores que aporta muchas ventajas.

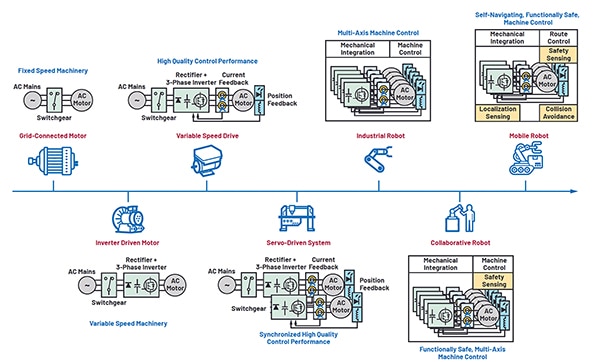

Los primeros controles de movimiento se basaban en motores básicos conectados a la red eléctrica, lo que ha evolucionado hasta los sofisticados actuadores robóticos servomotorizados multieje actuales. Este desarrollo evolutivo ha seguido la creciente complejidad necesaria para ofrecer los mayores niveles de eficiencia, rendimiento, fiabilidad y autosuficiencia que requiere la fabricación inteligente (Figura 1).

Figura 1: El control del movimiento ha evolucionado de motores de velocidad fija conectados a la red a sistemas inteligentes de control del movimiento con actuadores robóticos servomotores multieje. (Fuente de la imagen: Analog Devices, Inc.)

Figura 1: El control del movimiento ha evolucionado de motores de velocidad fija conectados a la red a sistemas inteligentes de control del movimiento con actuadores robóticos servomotores multieje. (Fuente de la imagen: Analog Devices, Inc.)

Los distintos tipos de control motor incluyen:

- Velocidad fija: Los controles de movimiento más antiguos y básicos se basan en motores de CA trifásica conectados a la red que funcionan a una velocidad fija. La aparamenta proporciona control de encendido/apagado y circuitos de protección. Cualquier reducción necesaria de la producción se consigue mecánicamente.

- Motor accionado por inversor: La adición de un rectificador, un bus de CC y una etapa de inversor trifásico crea una fuente de frecuencia y tensión variable que se aplica al motor para permitir el control de velocidad variable. Este motor accionado por inversor permite reducir significativamente el consumo de energía haciendo funcionar el motor a la velocidad óptima para la carga y la aplicación.

- Variador de velocidad (VSD): Utilizado para aplicaciones que necesitan precisión adicional para el control de la velocidad, la posición y el par del motor, el VSD consigue este control añadiendo sensores de medición de corriente y posición al accionamiento básico del inversor regulado por tensión.

- Sistema servoaccionado: Es posible sincronizar varios VSD en sistemas servoaccionados multieje para lograr movimientos aún más complejos en aplicaciones como máquinas herramienta de control numérico por ordenador (CNC) en las que se necesita una realimentación de posición extremadamente precisa. El mecanizado CNC suele coordinar cinco ejes y puede utilizar hasta doce ejes de movimiento coordinado.

Robots: Industriales, colaborativos y móviles

Los robots industriales combinan el control de movimiento multieje con la integración mecánica y el software de control avanzado para permitir el posicionamiento tridimensional a lo largo de seis ejes, por lo general.

Los robots colaborativos, o cobots, están pensados para operar de forma segura junto a los humanos. Se basan en plataformas robóticas industriales y añaden sensores de seguridad, así como funciones de limitación de potencia y fuerza para proporcionar un compañero de trabajo robótico funcionalmente seguro.

Del mismo modo, los robots móviles utilizan un control de máquinas funcionalmente seguro, pero añaden a las capacidades robóticas la detección de localización, el control de rutas y la evitación de colisiones.

En cada etapa del desarrollo de los sistemas de control de movimiento, la complejidad ha aumentado, a menudo de forma significativa. Hay cuatro factores clave que impulsan los sistemas de movimiento inteligentes:

- Reducción del consumo de energía

- Producción ágil

- Transformación digital

- Reducción del tiempo de inactividad para garantizar la máxima utilización de los activos

La adopción de motores de alta eficiencia y VSD de menores pérdidas, así como la incorporación de inteligencia a las aplicaciones de control de movimiento, son factores clave para lograr una eficiencia energética significativa a través de la fabricación inteligente.

La producción ágil depende de líneas de producción rápidamente reconfigurables. Esta flexibilidad es necesaria para responder a la demanda fluctuante de los consumidores de una gama diversa de productos en cantidades más pequeñas, lo que requiere una configuración de producción más adaptable. Los robots industriales desempeñan un papel fundamental en la ejecución de operaciones complejas y repetitivas, aumentando así la tasa de producción y la productividad.

La transformación digital implica la capacidad de conectar en red el control del movimiento y numerosos datos de sensores de toda la planta de producción y compartir estos datos en tiempo real. Dicha conectividad permite que la informática basada en la nube y los algoritmos de inteligencia artificial (IA) optimicen los flujos de trabajo de fabricación y mejoren la utilización de los activos.

La utilización de activos sirve de base para varios modelos empresariales nuevos y se centra en la productividad de los activos de la fábrica, no sólo en los costes iniciales de instalación. Los proveedores de sistemas están cada vez más interesados en facturar los servicios en función del tiempo de actividad o la productividad de estos activos. Este enfoque aprovecha los servicios de mantenimiento predictivo, que se basan en la supervisión en tiempo real de cada activo de la máquina para aumentar la productividad y minimizar los tiempos de inactividad imprevistos.

Requisitos de los componentes para el control inteligente del movimiento

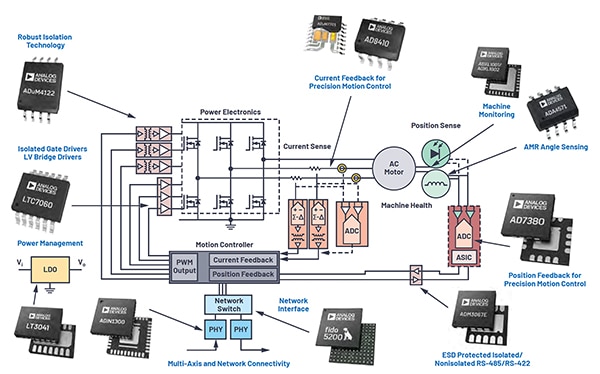

Los diseñadores deben ser conscientes de que las aplicaciones de movimiento inteligente requieren soluciones a nivel de sistema para múltiples áreas de diseño en una cadena de señales de accionamiento de motor típica (Figura 2).

Figura 2: Se muestran soluciones de componentes que permiten mayores niveles de rendimiento en seis áreas clave de una aplicación de movimiento inteligente. (Fuente de la imagen: Analog Devices, Inc.)

Figura 2: Se muestran soluciones de componentes que permiten mayores niveles de rendimiento en seis áreas clave de una aplicación de movimiento inteligente. (Fuente de la imagen: Analog Devices, Inc.)

Las áreas clave a las que deben dar prioridad los diseñadores son la electrónica de potencia, el control de movimiento, la detección de corriente, la detección de posición, la interconexión de redes y la supervisión del estado de la máquina. Analog Devices ofrece múltiples dispositivos en cada área para que los diseñadores tengan en cuenta a la hora de actualizar diseños antiguos o empezar de nuevo.

Productos electrónicos de potencia

La electrónica de potencia facilita la conversión de potencia de CC a entradas de potencia moduladas por ancho de pulsos (PWM) en un sistema de accionamiento de motores.

La conversión de potencia en un sistema de accionamiento de motor comienza con una fuente de CC de alta tensión, normalmente derivada de la red de alimentación de CA. Como se ilustra en la Figura 2, la sección de electrónica de potencia se configura utilizando una topología de medio puente trifásico con MOSFET. Las puertas de los MOSFET superiores flotan respecto a tierra y requieren un controlador aislado. Una opción adecuada es el dispositivo analógico ADUM4122CRIZ de Analog Devices. Se trata de un controlador de compuerta aislado que proporciona un aislamiento cuadrático medio (rms) de hasta 5 kilovoltios (kV). El alto nivel de aislamiento se consigue combinando semiconductores de metal - óxido complementario o CMOS de alta velocidad y tecnología de transformador monolítico. Características de este controlador de compuerta: control ajustable de la velocidad de respuesta, que minimiza la pérdida de potencia de conmutación y las interferencias electromagnéticas (EMI). Esto es especialmente importante si se utilizan dispositivos de nitruro de galio (GaN) o carburo de silicio (SiC), dada su mayor velocidad de conmutación.

Los MOSFET inferiores tienen sus elementos fuente referenciados a masa y pueden utilizar el LTC7060IMSE#WTRPBF de Analog Devices, un controlador de medio puente de 100 voltios con masa flotante.

Las etapas de salida de los controladores de lado bajo y alto son flotantes y no están conectadas a tierra. Esta exclusiva arquitectura de doble flotación hace que las salidas del controlador de compuerta sean robustas y menos sensibles al ruido de fondo. Además, los dispositivos incorporan una protección adaptable contra disparos con tiempo muerto programable para evitar que ambos dispositivos de conmutación de medio puente se enciendan simultáneamente.

Controlador de movimiento

El controlador de movimiento es el cerebro del sistema de control de movimiento. Actuando como procesador central, genera las señales de modulación por ancho de pulsos que accionan la electrónica de potencia. Estas señales se basan en las órdenes de un centro de control central y en la retroalimentación del motor, como la corriente, la posición y la temperatura. En función de estos datos, el controlador dicta la velocidad, la dirección y el par de torsión del motor. A menudo situado a distancia e implementado mediante una FPGA o un procesador dedicado, el controlador requiere enlaces de comunicación aislados.

Para ello, puede utilizarse un enlace de datos en serie como el ADM3067ETRZ-EP de Analog Devices. Se trata de un transceptor RS485 dúplex completo de 50 megabits por segundo (Mbps) protegido contra descargas electrostáticas (Descarga electrostática). Está configurado para proporcionar comunicaciones serie de gran ancho de banda desde los sensores de retroalimentación de posición hasta el controlador de movimiento. Esta línea serie está protegida contra Descarga electrostática de hasta ±12 kV y puede funcionar en un rango de temperatura de -55 a +125°C.

Detección de corriente

La realimentación de corriente del motor es el principal parámetro de realimentación para el control. Dado que la realimentación de intensidad determina el ancho de banda de control global y la respuesta dinámica del sistema de control de movimiento, el mecanismo de realimentación debe ser muy preciso y tener un gran ancho de banda para garantizar un control de movimiento preciso.

Hay dos técnicas de medición de corriente que se utilizan habitualmente:

- Las mediciones basadas en derivaciones requieren la inserción de una resistencia/resistor de bajo valor en serie con el conductor que se está midiendo. A continuación, se mide la caída de voltaje diferencial a través de la derivación, normalmente con la ayuda de un convertidores de analógico a digital (ADC) de alta resolución. Las mediciones de corriente en derivación están limitadas por la caída de voltaje y la disipación de potencia en la resistencia de derivación y se limitan a aplicaciones de corriente baja a media.

- La detección de corriente magnética mide la corriente evaluando el campo magnético en las proximidades del conductor mediante mediciones de magnetorresistencia anisotrópica (AMR) sin contacto. La resistencia del dispositivo AMR, que varía con el campo magnético y, por tanto, con la corriente, se mide con un puente de resistencia.

La medición de corriente magnética elimina la caída de voltaje y la consiguiente pérdida de potencia en las resistencias de derivación, lo que la hace más adecuada para mediciones de alta corriente. La medición también está aislada eléctricamente del conductor medido.

Para mediciones de corriente aisladas, se puede utilizar el ADUM7701-8BRIZ-RL de Analog Devices. Se trata de un ADC sigma-delta de segundo orden de 16 bits y alto rendimiento que convierte una señal de entrada analógica, procedente de una caída de tensión de detección de corriente a través de una resistencia de detección, en un flujo de datos de alta velocidad de un solo bit aislado digitalmente.

Un dispositivo de medición de corriente alternativo es el amplificador de detección de corriente de gran ancho de banda AD8410AWBRZ. Se trata de un amplificador diferencial con una ganancia de 20, un ancho de banda de 2,2 megahercios (MHz) y baja deriva de offset (~1 microvoltios por grado Celsius (μV/°C)). Con una relación de rechazo de modo común de CC (CMRR) de 123 decibelios (dB), puede realizar mediciones bidireccionales de corriente con entradas de modo común de hasta 100 voltios.

Sentido de la posición

La detección de la posición rotacional basada en sensores magnéticos de posición AMR ofrece una alternativa más rentable que los codificadores ópticos. Estos sensores tienen la ventaja añadida de ser resistentes en entornos industriales, donde suelen estar expuestos al polvo y las vibraciones. La información sobre el ángulo del eje del motor puede utilizarse para el control directo de la posición en servosistemas o para determinar la velocidad de giro.

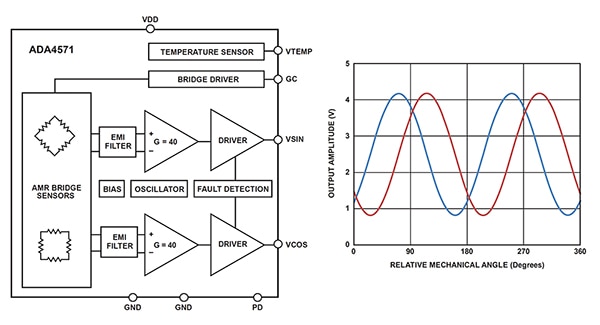

El ADA4571BRZ-RL de Analog Devices es un sensor AMR con circuitos acondicionadores de señal y controladores ADC incorporados en el encapsulado (Figura 3).

Figura 3: Se muestra un diagrama de bloques funcional del sensor de ángulo ADA4571BRZ-RL, junto con el trazado de las salidas de seno y coseno en función del ángulo de rotación. (Fuente de la imagen: Analog Devices, Inc.)

Figura 3: Se muestra un diagrama de bloques funcional del sensor de ángulo ADA4571BRZ-RL, junto con el trazado de las salidas de seno y coseno en función del ángulo de rotación. (Fuente de la imagen: Analog Devices, Inc.)

El ADA4571BRZ-RL es un sensor de ángulo magnetorresistivo que utiliza sensores AMR dobles con compensación de temperatura para detectar el ángulo del eje en un rango de 180° (±90°) con una precisión de <0.1° de error (<0.5° a lo largo de la vida útil/temperatura). Este dispositivo produce salidas analógicas de un solo extremo, seno y coseno, que indican la posición angular del campo magnético circundante. El dispositivo puede funcionar en entornos magnéticos difíciles y no sufre degradación del error de lectura angular con grandes espacios de aire.

Las salidas del sensor de ángulo pueden conectarse al AD7380BCPZ-RL7 de Analog Devices, un ADC de registro de aproximación sucesiva (SAR) de entrada dual de 16 bits. Este ADC muestrea simultáneamente en ambos canales de entrada diferencial a una velocidad de hasta 4 megamuestras por segundo (MSPS). Una función interna de sobremuestreo mejora el rendimiento. El sobremuestreo es una técnica común empleada para aumentar la precisión de los ADC. Al capturar y promediar múltiples muestras de la entrada analógica, esta función reduce el ruido, utilizando los modos de sobremuestreo de media normal o media móvil. El sobremuestreo también puede ayudar a conseguir una mayor precisión en condiciones de funcionamiento más lentas.

Interfaz de red

La fabricación inteligente se basa en una red de aplicaciones de movimiento inteligente que comparten datos entre las máquinas de la fábrica y la red central de control y gestión. Este intercambio requiere una conectividad sólida. Para ello, los diseñadores pueden utilizar las capas físicas (PHY) Ethernet de bajo consumo y baja latencia de Analog Devices, incluido el transceptor Ethernet PHY ADIN1300CCPZ. El ADIN1300CCPZ, que funciona a velocidades de datos de 10, 100 ó 1000 megabits por segundo (Mbits/s), está diseñado para funcionar en entornos industriales adversos, incluidas temperaturas ambiente de hasta 105 °C.

Los conmutadores se utilizan para enrutar las conexiones Ethernet. Analog Devices ofrece un conmutador industrial Ethernet de capa 2 de doble puerto integrado, el FIDO5200BBCZ. El interruptor cumple la norma IEEE 802.3 a 10 y 100 Mbits/s, y es compatible con los modos semidúplex y dúplex completo para admitir los protocolos de Ethernet industrial PROFINET, Ethernet/IP, EtherCAT, Modbus TCP y Ethernet POWERLINK.

Salud de la máquina

La supervisión de la salud de las máquinas emplea sensores para medir parámetros físicos como vibraciones, golpes y temperatura, proporcionando información en tiempo real sobre el estado de una máquina. Al registrar estos datos durante las operaciones estándar de control del movimiento y analizarlos a lo largo del tiempo, es posible evaluar con precisión el estado mecánico de la máquina. Este enfoque basado en los datos permite establecer programas de mantenimiento predictivo, que no sólo prolongan la vida operativa de la máquina, sino que también reducen significativamente los tiempos de inactividad imprevistos.

La aplicación de la salud de la máquina requiere la instalación de sensores de vibración y choque en el motor. El acelerómetro ADXL1001BCPZ-RL ±100 g de sistemas microelectromecánicos (MEMS) es un ejemplo de sensor de bajo ruido con un ancho de banda de -3 dB de 11 kilohertzios (kHz). Se trata de una alternativa de gran ancho de banda y bajo consumo a los sensores piezoeléctricos. Para aplicaciones que requieren mediciones a lo largo de tres ejes, el ADXL371 puede ser una elección adecuada.

Conclusión:

El control inteligente del movimiento es fundamental para habilitar fábricas inteligentes, y requiere componentes electrónicos cuidadosamente elegidos para implementarse con eficacia. Como se muestra, muchos de estos componentes ya están curados para poner en marcha un diseño. Incluyen electrónica de potencia para accionar el motor, sensores de corriente y posición para proporcionar datos de realimentación precisos para un control preciso y exacto del movimiento, conectividad de red industrial para proporcionar información a nivel de sistema para optimizar el flujo de fabricación, y sensores de vibración y choque para permitir la supervisión del estado de la máquina con el fin de reducir los tiempos de inactividad imprevistos y prolongar la vida operativa de los activos.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.