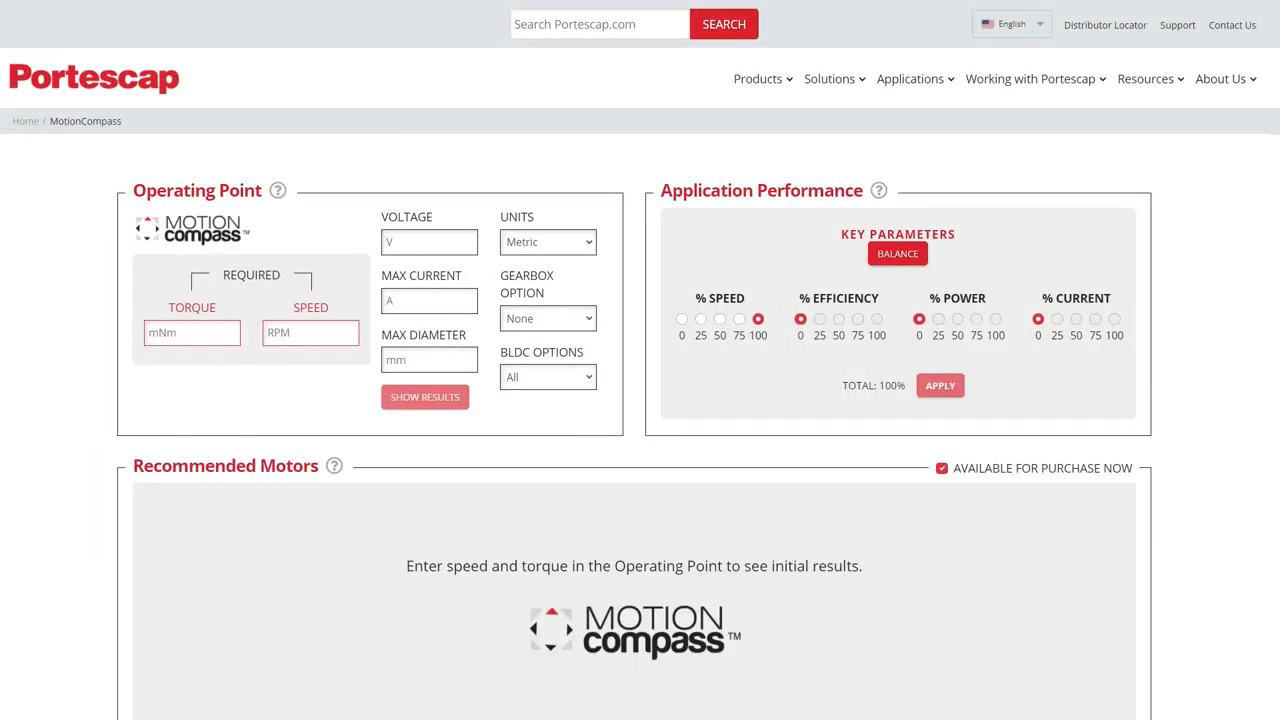

Fabricación aditiva: Del prototipo a la producción

Colaboración de Editores de DigiKey de América del Norte

2023-06-28

La fabricación aditiva o AM forma parte de una tendencia más amplia hacia la fabricación digital para acelerar los ciclos de creación de prototipos y poner los productos en producción con mayor rapidez.

Consideremos el proceso de creación de prototipos tras la adopción masiva del CAD en 3D, pero antes de la llegada de la impresión en 3D. Los ingenieros empleaban CAD 3D para diseñar las piezas, pero luego exportaban los detalles a dibujos bidimensionales. A continuación, los operarios de las máquinas las leían y programaban máquinas de control numérico por ordenador (CNC) para fabricar las piezas. Actualmente, la fabricación digital envía modelos de piezas en 3D directamente a las máquinas (ya sean máquinas herramienta CNC o impresoras 3D) para su producción. La ejecución de estas piezas se realiza mediante algoritmos totalmente automatizados. Es una capacidad que reduce en gran medida el retraso entre el diseño y la producción de las piezas.

La fabricación digital también aumenta enormemente la información disponible para los ingenieros. En algunos casos, los diseños enviados a los servicios de creación de prototipos y fabricación por lotes a través de portales web pueden devolver información instantánea sobre la posibilidad de fabricación y precios precisos. De este modo, se pueden calcular rápidamente los costos de múltiples diseños antes incluso de iniciar la creación de prototipos.

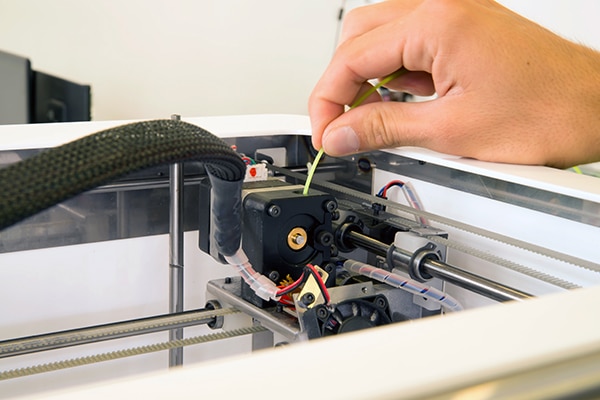

Figura 1: Las máquinas de fabricación aditiva de todo tipo (incluidas las basadas en FDM, como se muestra aquí) emplean motores paso a paso para el movimiento controlado y coordinado de la boquilla de extrusión (u otro efector final de deposición) a través del espacio 3D. Son comunes los motores paso a paso NEMA 17 capaces de pares de torsión de hasta 60 oz-in. (Fuente de la imagen: Dreamstime)

Figura 1: Las máquinas de fabricación aditiva de todo tipo (incluidas las basadas en FDM, como se muestra aquí) emplean motores paso a paso para el movimiento controlado y coordinado de la boquilla de extrusión (u otro efector final de deposición) a través del espacio 3D. Son comunes los motores paso a paso NEMA 17 capaces de pares de torsión de hasta 60 oz-in. (Fuente de la imagen: Dreamstime)

La AM es el núcleo de estas versiones modernas de diseño iterativo por adelantado. Además, la AM permite fabricar piezas de formas imposibles con el mecanizado convencional, por ejemplo, estructuras huecas similares a huesos con celosías internas. La capacidad de imprimir rápidamente componentes termoplásticos (y a bajo costo) puede tener un impacto transformador en la creación temprana de prototipos. Estos componentes pueden utilizarse como piezas prototipo o como utillaje para fijar piezas mecanizadas o moldear piezas compuestas. Los avances más recientes, que permiten imprimir directamente piezas metálicas de alto rendimiento, ofrecen aún más posibilidades para la creación de prototipos, la producción de herramientas de producción e incluso la fabricación directa de piezas para la producción de bajo volumen.

Figura 2: El control de movimiento avanzado puede minimizar las fluctuaciones de las ondas sinusoidales de corriente en los motores de los ejes de las impresoras 3D para conseguir un funcionamiento más silencioso y suave. Por ejemplo, algunos CI independientes para accionar motores paso a paso y dirección bifásicos utilizan rutinas de chopper optimizadas para maximizar el rendimiento del movimiento, el par de torsión del motor y la eficiencia. (Fuente de la imagen: Trinamic Motion Control GmbH)

Figura 2: El control de movimiento avanzado puede minimizar las fluctuaciones de las ondas sinusoidales de corriente en los motores de los ejes de las impresoras 3D para conseguir un funcionamiento más silencioso y suave. Por ejemplo, algunos CI independientes para accionar motores paso a paso y dirección bifásicos utilizan rutinas de chopper optimizadas para maximizar el rendimiento del movimiento, el par de torsión del motor y la eficiencia. (Fuente de la imagen: Trinamic Motion Control GmbH)

Abundan los nombres de procesos de AM patentados, pero todos los procesos se encuadran en una de las siete categorías de AM normalizadas por la ISO.

Impresión 3D por extrusión de material: El material se dispensa selectivamente a través de una boquilla u orificio. Lo más habitual es que el material extruido sea un polímero termoplástico y el proceso suele denominarse modelado por deposición de filamentos o FDM. Casi todas las impresoras 3D de bajo costo e incluso muchas máquinas de mayor calidad utilizan FDM.

Fusión en lecho de polvo o PBF: La energía térmica, como la de un láser, un haz de electrones o un arco de plasma, se concentra para fundir y fusionar regiones de material en polvo contenidas en un lecho de polvo.

De hecho, la primera forma de fusión de lecho de polvo desarrollada en la década de 1980 se denomina sinterizado selectivo por láser o SLS. A diferencia de ciertas técnicas utilizadas hoy en día, el SLS no podía fundir completamente los polvos... por lo que no se podían producir piezas totalmente densas. Ahora, los modernos equipos de fusión de lecho de polvo funden completamente los polvos metálicos para producir piezas totalmente densas con estructuras de grano comparables a las de los componentes forjados. Las propiedades mecánicas de las piezas producidas por SLS pueden ser significativamente mejores que las de las piezas de fundición.

Fotopolimerización en cuba: El fotopolímero líquido en una cuba se cura selectivamente mediante polimerización activada por luz. Este proceso suele denominarse estereolitografía.

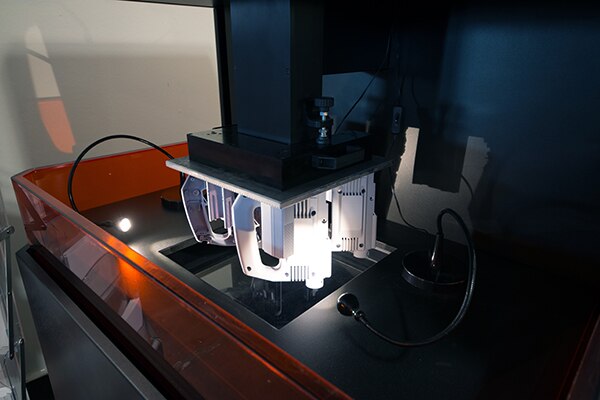

Figura 3: La estereolitografía (SLA) y el procesamiento digital de la luz (DLP) son tecnologías de fabricación aditiva que se utilizan para crear modelos, prototipos, patrones y piezas de producción. (Fuente de la imagen: Dreamstime)

Figura 3: La estereolitografía (SLA) y el procesamiento digital de la luz (DLP) son tecnologías de fabricación aditiva que se utilizan para crear modelos, prototipos, patrones y piezas de producción. (Fuente de la imagen: Dreamstime)

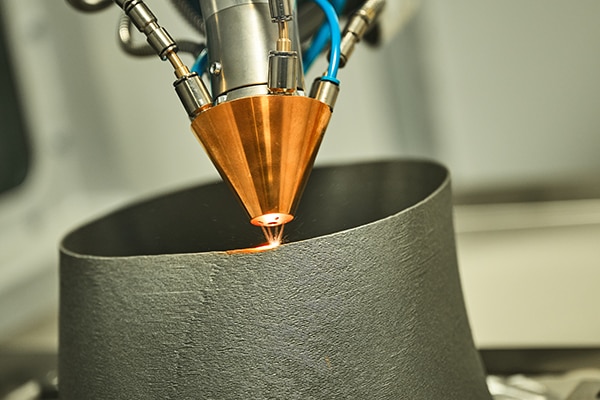

Deposición de energía dirigida o DED: La energía térmica de un láser, un haz de electrones o un arco de plasma se concentra para fundir y fusionar materiales a medida que se depositan. Como materia prima puede utilizarse alambre o polvo soplado.

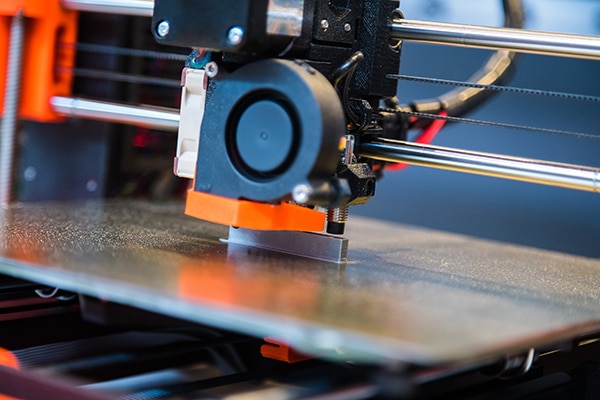

Figura 4: Las guías lineales de carril redondo y las transmisiones por correa síncrona expuestas son habituales en las impresoras 3D de sobremesa, así como en equipos más sofisticados. (Fuente de la imagen: Dreamstime)

Figura 4: Las guías lineales de carril redondo y las transmisiones por correa síncrona expuestas son habituales en las impresoras 3D de sobremesa, así como en equipos más sofisticados. (Fuente de la imagen: Dreamstime)

Chorro de aglutinante (BJ) y chorro de material (MJ): En los procesos BJ, se deposita selectivamente un agente aglomerante líquido para unir materiales en polvo. En cambio, en los procesos MJ, las gotas de material de construcción se depositan selectivamente mediante un proceso muy similar al de la impresión por chorro de tinta.

Figura 5: Esta impresora 3D tiene un efector final más pesado, por lo que está construida en torno a un brazo robótico SCARA. (Fuente de la imagen: Dreamstime)

Figura 5: Esta impresora 3D tiene un efector final más pesado, por lo que está construida en torno a un brazo robótico SCARA. (Fuente de la imagen: Dreamstime)

Laminación de láminas: Las láminas de material se unen para formar una pieza. Se trata del proceso aditivo más antiguo, con las primeras máquinas que superponían y unían perfiles de papel para crear complejas piezas en 3D similares a la forma en que se fabrica la madera contrachapada.

Puntos en común entre los equipos de los distintos tipos de AM

Todos los métodos de AM que acabamos de describir construyen piezas tridimensionales mediante la superposición de perfiles bidimensionales. En las construcciones en las que las capas tienen salientes importantes o características que podrían desprenderse, las estructuras de soporte se depositan primero y se retiran después de la construcción.

Mientras que la tecnología FDM basada en la extrusión de materiales es el método de AM dominante para todo tipo de aplicaciones, desde las impresoras 3D para aficionados hasta la creación de prototipos industriales en plástico, cada vez son más comunes dos procesos para producir componentes metálicos de alta resistencia de calidad aeroespacial. Estas son:

- Fusión en lecho de polvo (PBF) para piezas pequeñas y totalmente acabadas

- Deposición dirigida de energía (DED) para piezas más grandes que a menudo requieren mecanizado final.

Figura 6: Los equipos de AM utilizados para producir piezas metálicas avanzadas son servosistemas que emplean componentes de movimiento avanzados e incluso motores de accionamiento directo en algunos casos. Estas construcciones permiten a los operadores aprovechar la precisión de los métodos de construcción basados en láser. (Fuente de la imagen: Dreamstime)

Figura 6: Los equipos de AM utilizados para producir piezas metálicas avanzadas son servosistemas que emplean componentes de movimiento avanzados e incluso motores de accionamiento directo en algunos casos. Estas construcciones permiten a los operadores aprovechar la precisión de los métodos de construcción basados en láser. (Fuente de la imagen: Dreamstime)

A medida que todos los tipos de procesos de AM han ido avanzando, han llegado a emplear muchas de las mismas soluciones de automatización. Por ejemplo, un amplio rango de avanzados componentes de automatización de Festo -incluyendo actuadores lineales electromecánicos con husillos a bolas o transmisiones por correa- se encuentran en máquinas FDM que van desde equipos para aficionados hasta equipos profesionales, así como en equipos SLS altamente sofisticados.

Libertades y limitaciones del diseño AM

Una ventaja significativa de las piezas AM sobre los procesos sustractivos, como el mecanizado, es la mayor libertad para crear formas diferentes. Características mecanizadas solo pueden crearse donde la máquina herramienta puede colocar su fresa. A menudo, esto limita el radio mínimo de las esquinas internas, dificulta ciertos elementos salientes y significa que los huecos internos son sencillamente imposibles de conseguir con un solo componente. Estas limitaciones suelen dar lugar a estructuras ensambladas a partir de múltiples componentes atornillados entre sí, lo que aumenta los costes de fabricación y el peso, al tiempo que reduce la resistencia y la fiabilidad. Liberadas de estas limitaciones, las piezas producidas mediante procesos aditivos a menudo pueden consolidar muchos componentes, lo que reduce enormemente los costos al tiempo que mejora el rendimiento.

El diseño generativo es un proceso en el que los algoritmos diseñan componentes introduciendo muchos pequeños cambios y simulando el rendimiento de los distintos componentes en un proceso muy parecido a la evolución. Las formas resultantes suelen tener una complejidad muy superior a la que podría crear un diseñador humano... y son sorprendentemente similares a las estructuras que ha desarrollado la naturaleza.

Figura 7: Las estructuras creadas con diseños generativos suelen asociarse a la fabricación aditiva, aunque a menudo se producen mediante fabricación digital y mecanizado CNC de cinco ejes. El programa Evolved Structures de la NASA creó los componentes que se muestran aquí; el equipo de la NASA empleó el mecanizado CNC, ya que las piezas mecanizadas pueden ser más capaces que las variaciones AM para aplicaciones de muy alto rendimiento. Esto se debe en parte a que (a pesar de los avances en AM) los componentes mecanizados están sujetos a una menor variabilidad en las propiedades de los materiales. (Fuente de la imagen: NASA)

Figura 7: Las estructuras creadas con diseños generativos suelen asociarse a la fabricación aditiva, aunque a menudo se producen mediante fabricación digital y mecanizado CNC de cinco ejes. El programa Evolved Structures de la NASA creó los componentes que se muestran aquí; el equipo de la NASA empleó el mecanizado CNC, ya que las piezas mecanizadas pueden ser más capaces que las variaciones AM para aplicaciones de muy alto rendimiento. Esto se debe en parte a que (a pesar de los avances en AM) los componentes mecanizados están sujetos a una menor variabilidad en las propiedades de los materiales. (Fuente de la imagen: NASA)

A medida que los componentes se hacen más complejos, con formas externas orgánicas y entramados y canales internos, los modelos digitales requieren más datos. Operaciones como el renderizado, el troceado, la generación de estructuras de soporte y la generación de código máquina se vuelven más difíciles. Los formatos de archivo teselados establecidos (que representan las superficies como mallas de triángulos planos) se están volviendo engorrosos. Un enfoque ha sido permitir archivos de malla con triángulos curvados en 3D, de modo que se pueda utilizar un menor número de triángulos para aproximar una superficie.

Una forma mucho más eficaz de representar una geometría tan compleja es mediante el uso de la geometría implícita, aunque todavía no es compatible con la mayoría de los programas de CAD.

AM permite controlar las geometrías internas

AM no tiene rival en su capacidad para crear geometrías internas. Esta capacidad permite crear estructuras ligeras y muy resistentes, imposibles de otro modo, con entramados internos similares a los de los huesos y los tallos de las plantas. Esta capacidad también permite diseñar piezas consolidadas con características como conductos internos, tuberías, colectores, canales de refrigeración o intercambiadores de calor. Mientras que estos componentes se mecanizan y fabrican convencionalmente a partir de tubos y placas, con lo que se obtienen diámetros y anchuras de canal constantes, con la AM es posible variar los perfiles. Características tales como turbuladores pueden ser incluidos que aumentan la transferencia térmica.

Figura 8: Aquí se muestra la boquilla de combustible Aero LEAP de GE. (Fuente de la imagen: GE)

Figura 8: Aquí se muestra la boquilla de combustible Aero LEAP de GE. (Fuente de la imagen: GE)

Los componentes aeroespaciales de AM se utilizan en aeronaves desde hace muchos años. Uno de los ejemplos más conocidos es la boquilla de combustible Aero LEAP de General Electric, en producción desde 2015. De este modo, se sustituyeron 18 componentes por un único componente consolidado con todos los complejos canales internos necesarios.

El motor turbohélice Catalyst de General Electric, que reúne más de 800 piezas fabricadas convencionalmente en 12 piezas de AM, hace un uso aún mayor de la AM. Se espera que este motor esté certificado en 2023.

La fusión del lecho de polvo con rayo láser o PBF-L es el proceso de AM metálico más consolidado y maduro. Este proceso se utiliza para fabricar componentes de motores de GE y también puede producir componentes de polímeros de alta calidad. El tamaño del volumen de construcción está limitado a unos 400 mm × 400 mm × 800 mm por la necesidad de mantener un flujo de gas constante en la zona de construcción, así como por el costo de llenar el lecho con polvo. Los polvos metálicos son pesados y también muy caros en la calidad requerida para una fusión consistente. Los índices de deposición de un solo láser son de hasta 20 cm3/hora, mientras que los sistemas con varios láseres pueden alcanzar hasta 150 cm3/hora para componentes de aluminio. Se puede conseguir un buen acabado superficial adecuado para piezas acabadas. La calidad de la superficie depende del tamaño de las partículas de la materia prima en polvo, con diámetros de partículas tan pequeños como 5 µm.

Las propiedades de los materiales de las piezas producidas por fusión en lecho de polvo dependen en gran medida del control del baño de fusión, donde el material en polvo se funde en la pieza sólida. El control de este baño de fusión es esencialmente el mismo que el de una operación de soldadura y los conocimientos fundamentales se basan en muchos años de investigación y desarrollo de la soldadura. La soldadura por láser y haz de electrones se utiliza desde hace más de 50 años, mientras que la soldadura por arco se utiliza desde hace más de 100 años. Este conocimiento permite fabricar piezas con estructuras de grano muy refinadas, a menudo comparables con los componentes forjados de mayor rendimiento. Sin embargo, la variabilidad del proceso sigue siendo algo mayor.

Conclusión:

Aunque menos comunes, otros haces de energía, aparte de los láseres, también pueden utilizarse para la fusión en lecho de polvo. La fusión por haz de electrones en lecho de polvo tiene la ventaja de que el haz puede dirigirse con imanes en lugar de necesitar espejos dirigidos mecánicamente. Esto significa que se pueden conseguir velocidades de producción algo mayores, pero el acabado superficial no es tan fino como en los procesos basados en láser.

En el otro extremo del espectro tecnológico, las impresoras 3D de código abierto pueden construirse en casa e incluso imprimir sus propios componentes, convirtiéndose básicamente en autoreplicantes. Solo hay que comprar algunos componentes de automatización, como los motores paso a paso; todos los elementos mecánicos de la construcción pueden fabricarse.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.