Aplicación de un enfoque holístico a la automatización integrada de fábricas

Si recordamos los primeros días de la digitalización de la fabricación, la mentalidad de silo era la que prevalecía. Había poco o ningún intercambio de información entre diseño y planificación, programación de máquinas y producción. Los ingenieros tomaban el CAD impreso y los resultados de la lista de materiales (BOM) de la oficina principal y programaban manualmente las herramientas mecanizadas en la fábrica. Luego, esos mismos ingenieros resolvían los problemas de producción a medida que surgían sin siquiera comunicar a los diseñadores del producto el problema y la solución asociada. La desconexión entre diseño y fabricación eliminaba la opción de perfeccionar un producto para hacerlo más simple, rápido y menos costoso de fabricar.

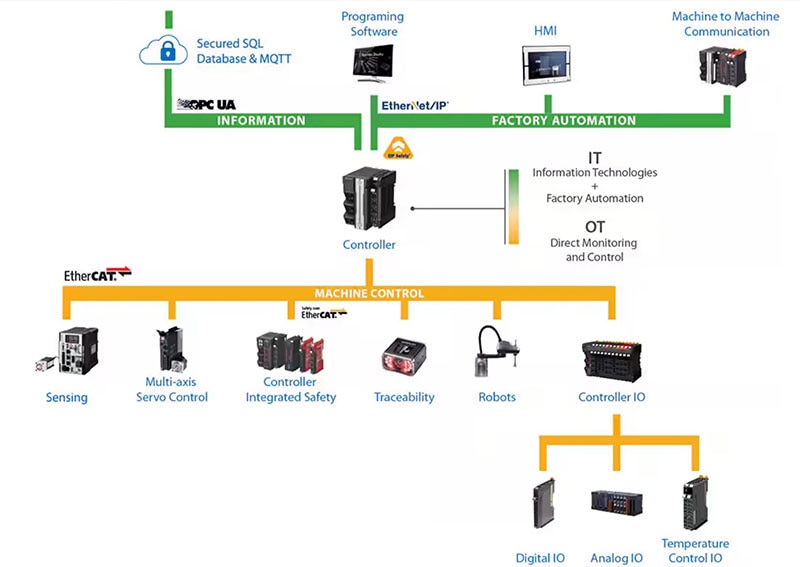

Pero las cosas han cambiado. Hoy en día, la conectividad es la reina de la fábrica moderna (Figura 1). Las redes Ethernet industriales vinculan el diseño, la planificación, la programación y la producción para que cada parte de la fábrica pueda compartir información con todas las demás partes y con el mundo en general. El resultado es un flujo libre de información que permite a los ingenieros optimizar el proceso de ensamblaje para mejorar la productividad y la calidad y, al mismo tiempo, generar un desperdicio mínimo.

Figura 1: La fábrica conectada permite a los ingenieros actualizar rápidamente los programas de las máquinas de ensamblaje para maximizar la calidad y la productividad. (fuente de la imagen: Omron).

Figura 1: La fábrica conectada permite a los ingenieros actualizar rápidamente los programas de las máquinas de ensamblaje para maximizar la calidad y la productividad. (fuente de la imagen: Omron).

No tan rápido

Es indudable que la conectividad en toda la fábrica es algo bueno. También es indudable que implementar un sistema de este tipo no es nada trivial. El costo y la complejidad suelen dar como resultado redes que ejecutan software y protocolos inalámbricos no interoperables que dependen de controladores, sensores, controladores lógicos programables (PLC) e interfaces hombre-máquina (HMI) de varios fabricantes. Esta situación significa que los ingenieros dedican gran parte de su tiempo a implementar soluciones para garantizar que todo funcione en conjunto, al menos hasta la próxima avería. Los constantes retoques necesarios para que todo siga funcionando multiplican los costos de mantenimiento y actualización.

Existen algunas soluciones comerciales especializadas que superan los desafíos de interoperabilidad y compatibilidad. Estos productos generalmente funcionan bien, pero las desventajas son la complejidad adicional y la perpetuación de una solución fragmentada. Una alternativa es un enfoque holístico a través de una plataforma de automatización totalmente integrada de un único proveedor, con elementos de red, componentes y software diseñados para funcionar en armonía.

¿Qué es una plataforma de automatización totalmente integrada?

Una “plataforma de automatización totalmente integrada” es el tipo de frase que a los especialistas en marketing les encanta incluir en sus folletos. ¿Pero qué significa exactamente? Las definiciones varían según a quién le pregunte, pero el proveedor de automatización Omron describe una red como la unión de las partes de tecnología de la información (TI) y tecnología operativa (TO) del centro de fabricación (Figura 2).

Figura 2: Una plataforma de automatización totalmente integrada para una planta de fabricación comprende redes de TI y TO. (fuente de la imagen: Omron).

Figura 2: Una plataforma de automatización totalmente integrada para una planta de fabricación comprende redes de TI y TO. (fuente de la imagen: Omron).

La sección de TI de la red comprende la oficina principal, donde se lleva a cabo el diseño y la planificación de la producción, y la parte de automatización de la fábrica. La automatización de fábrica se ocupa de la programación de las máquinas, las interfaces del operador y la comunicación de máquina a máquina (M2M). La sección de TO de la plataforma de automatización integrada comprende monitoreo de la fábrica y de las máquinas, sensores, robots y control de máquinas.

Sysmac de Omron es una de esas plataformas. Sysmac simplifica la conectividad en toda la fábrica porque utiliza conectividad Ethernet industrial (EtherNet/IP para TI y automatización de fábrica y EtherCAT para la red de TO), un controlador de automatización de máquina única y software de supervisión compartido.

Controlador de automatización en el corazón de la plataforma

El vínculo crítico entre las redes de TI y TO es el controlador de automatización de la máquina (“controlador”), que es una PC industrial que ejecuta el software Sysmac Machine Control en la solución de Omron. El controlador proporciona control sincrónico de todo el movimiento, la seguridad, la visión, la robótica, la detección y la conectividad de la base de datos de la máquina de acuerdo con los protocolos de fabricación determinados por el sistema de TI.

Un ejemplo de controlador es el Omron NX102-1020. Este controlador puede procesar información de la base de datos de TI sin necesidad de una puerta de enlace. Además, puede supervisar la seguridad de la máquina y mantener la calidad de la producción y, al mismo tiempo, proporcionar un control de la máquina de alta velocidad y precisión. La unidad se basa en un microprocesador Intel Core i7, que puede ejecutar instrucciones básicas en tan solo 0.37 nanosegundos (ns) y actualizar comandos a servos y motores paso a paso cada 125 microsegundos (μs). Los sensores envían rápidamente información sobre la posición, el desplazamiento y el contragolpe de vuelta al controlador. El resultado es un movimiento suave de las levas y un movimiento de alta precisión de los ejes de la máquina.

El NX102-1020 (Figura 3) cuenta con tres puertos Ethernet industriales (dos EtherNet/IP y un EtherCAT), una unidad de CPU y una fuente de alimentación en un diseño compacto que mide 66 milímetros (mm) de ancho. El controlador cumple con los estándares IEC 61131-3, que abarcan la arquitectura de software básica y los lenguajes de programación del programa de control en un PLC, y utiliza bloques de funciones PLCopen para control de movimiento.

Figura 3: El controlador NX102-1020 cuenta con tres puertos Ethernet industriales, una unidad CPU y una fuente de alimentación en un formato compacto. (fuente de la imagen: Omron).

Figura 3: El controlador NX102-1020 cuenta con tres puertos Ethernet industriales, una unidad CPU y una fuente de alimentación en un formato compacto. (fuente de la imagen: Omron).

Una única plataforma de software

El software, o más bien varias formas de software interconectadas para funcionar como un conjunto, puede ser el talón de Aquiles de una plataforma de automatización de fábrica. Mantener un sistema de este tipo bien mantenido y funcionando sin problemas requiere mucho tiempo y puede impedir que los ingenieros se concentren en optimizar el proceso de producción.

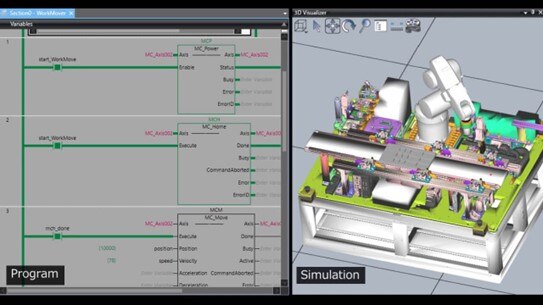

La solución de Omron aborda este desafío mediante el uso de un paquete de software para ejecutar todo su sistema, incluida la programación del controlador NX102-1020. El software, llamado Sysmac Studio (Figura 4), es efectivamente un entorno de desarrollo integrado (IDE) que también incluye una herramienta de simulación de movimiento 3D personalizada. Al igual que el controlador Omron, el IDE cumple totalmente con el estándar IEC 61131-3. El IDE permite programar con variables, lo que significa que el ingeniero no necesita aprender el mapa de memoria interna del PLC. También significa que los programas se pueden reutilizar.

Figura 4: Sysmac Studio incluye una herramienta de simulación de movimiento 3D personalizada que permite al ingeniero verificar y perfeccionar un proceso de producción antes de su implementación. (fuente de la imagen: Omron).

Figura 4: Sysmac Studio incluye una herramienta de simulación de movimiento 3D personalizada que permite al ingeniero verificar y perfeccionar un proceso de producción antes de su implementación. (fuente de la imagen: Omron).

Conclusión

La fábrica conectada es el futuro de la fabricación, pero unir las piezas y que funcionen sin problemas puede ser un desafío. Una alternativa es un enfoque holístico a través de una plataforma de automatización totalmente integrada con red, componentes y piezas de software provenientes de un único proveedor, diseñada para funcionar sin problemas y permitir el enfoque en la optimización del proceso de fabricación.

Have questions or comments? Continue the conversation on TechForum, Digi-Key's online community and technical resource.

Visit TechForum