¿Cuáles son algunas de las consideraciones clave a la hora de seleccionar equipos de automatización industrial?

Colaboración de Editores de DigiKey de América del Norte

2024-08-28

La selección óptima de equipos de automatización industrial, como motores, accionamientos y módulos de comunicaciones, requiere una cuidadosa atención a los detalles. Por ejemplo, existen numerosas diferencias entre la Asociación Nacional de Fabricantes Eléctricos (NEMA) de Norteamérica y la Comisión Electrotécnica Internacional (CEI) de Europa en lo que respecta a las clasificaciones de motores y accionamientos.

A la hora de seleccionar motores, variadores y controladores, hay que tener en cuenta las tensiones de entrada y salida y sus tolerancias, la gama de velocidades requerida y las necesidades de regulación, los requisitos de par, la aceleración, los ciclos de trabajo de frenado, las necesidades especiales como la respuesta rápida a la velocidad o al par, y los factores medioambientales, incluida la gestión térmica.

Las necesidades de comunicación varían en función del lugar que ocupa el equipo en la jerarquía de control industrial. En el nivel más próximo al borde de la fábrica, pueden utilizarse protocolos como IO-Link para sensores y actuadores inteligentes, y EtherCAT, PROFINET, Modbus y otros protocolos pueden conectar movimiento, seguridad, E/S y visión.

El nivel más alto de la red de automatización de fábricas suele utilizar Ethernet/IP para conectar con varios controladores de automatización, interfaces de programación y la nube, así como un protocolo como DisplayPort para conectar con interfaces de máquina humana (HMI). En el medio, combinaciones de Ethernet/IP, EtherCAT y otros protocolos pueden enlazar el nivel de campo de la fábrica con los niveles de operación y control.

Los detalles son demasiado numerosos para hacerles justicia en un solo debate. En su lugar, este artículo presenta varias pautas a tener en cuenta a la hora de especificar motores, accionamientos y módulos de comunicaciones, junto con ejemplos de aplicación, hardware y protocolo de Siemens, Phoenix Contact, Omron Automation, Panasonic Industrial y Schneider Electric.

Cambio de enfoque

Los motores y accionamientos son un elemento común a muchos sistemas de automatización industrial. Como punto de partida para este debate, es útil ver dónde encaja la eficiencia del motor en las consideraciones más amplias del rendimiento del sistema de automatización industrial y cómo está cambiando el enfoque.

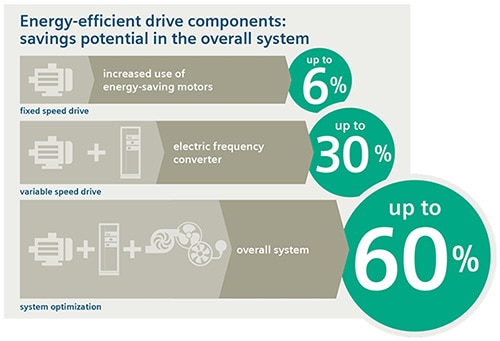

El uso de motores más eficientes puede producir un ahorro energético de hasta el 6%. Eso está bien. Sin embargo, añadir un accionamiento de alta eficiencia junto con componentes de apoyo puede aumentar el ahorro de energía hasta un 30%.

El verdadero cambio se produce cuando la atención se centra en la optimización general del sistema. Tener en cuenta todos los componentes mecánicos y añadir la comunicación para enlazar con el Internet de las cosas industrial (IIoT), incluidos los niveles operativo y de planta y, en última instancia, hasta el nivel de empresa, así como la nube, puede suponer un ahorro energético de hasta el 60%, además de una mayor productividad (Figura 1).

Figura 1: El aumento de los niveles de integración y comunicación se traduce en un mayor ahorro de energía y una mayor productividad. (Fuente de la imagen: Siemens)

Figura 1: El aumento de los niveles de integración y comunicación se traduce en un mayor ahorro de energía y una mayor productividad. (Fuente de la imagen: Siemens)

Ecodiseño de sistemas de motor

La parte 2 de la norma IEC 61800-9, "Ecodiseño de sistemas de motor - Determinación y clasificación de la eficiencia energética", puede ser un recurso clave. En lugar de centrarse únicamente en la eficiencia del motor, detalla una serie de factores de rendimiento de nivel superior para los "sistemas accionados por motor eléctrico". Los VFD se consideran en el contexto de un módulo de accionamiento completo (CDM) que incluye la "sección de alimentación" de entrada de CA, un "módulo de accionamiento básico" (BDM) como un VFD, y "auxiliares" que incluyen filtros de entrada y salida, obturadores de línea y otros componentes de apoyo.

La norma también define un sistema de accionamiento de potencia (PDS) como el MDL más el motor. A continuación, la norma describe el sistema de motor como el PDS más el equipo de control del motor, como los contactores.

En el nivel más alto se encuentra el producto ampliado, o sistema global de la figura 1, que añade equipos de accionamiento mecánico como una transmisión y la máquina de carga. Para una revisión más detallada de las normas de eficiencia IEC 61800-9-2 PDS, consulte el artículo "¿Cuáles son los distintos tipos de variadores de velocidad para motores industriales?"

El punto de partida para especificar los "sistemas accionados por motor eléctrico" es el motor.

Cuestiones de motor

Los motores eléctricos pueden ser máquinas muy eficientes si se especifican y utilizan correctamente. Por eso, especificar los motores es una tarea importante para los diseñadores de máquinas.

La IEC cuantifica la potencia del motor en kilovatios (kW), mientras que la NEMA utiliza caballos de potencia (CV), que pueden equipararse fácilmente. Sin embargo, IEC y NEMA utilizan diferentes cálculos de eficiencia, y la eficiencia de la placa de características IEC puede ser ligeramente superior a la clasificación NEMA para el mismo diseño de motor.

La eficiencia real del motor depende en gran medida del caso de uso específico. Como resultado, las normas de eficiencia de los motores se suelen discutir en términos de reducción de las pérdidas de energía y no de eficiencia absoluta.

La norma IEC 60034-30-1 reconoce cinco clases de eficiencia de los motores, de IE1 a IE5. Las pérdidas de energía disminuyen un 20% entre clases. Esto significa que un motor IE5 "Ultra Premium" tiene un 20% menos de pérdidas que un motor IE4 "Super Premium". Hay más cosas que considerar. En algunos casos, el factor de potencia (FP) disminuye en los motores con mayor rendimiento.

En Norteamérica, NEMA tiene menos clases de eficiencia energética, que son igual de importantes. NEMA reconoce factores de servicio del motor (SF) no incluidos en las normas IEC. Un motor NEMA con un SF de 1.15 puede funcionar continuamente al 115% de su capacidad nominal, aunque el motor se calienta más, lo que puede reducir la vida útil de los cojinetes y el aislamiento.

En lugar de SF, la IEC reconoce diez tipos de servicio o factores de servicio (S1 a S10) basados en consideraciones como el funcionamiento continuo frente al intermitente, las variaciones de velocidad y el uso del frenado.

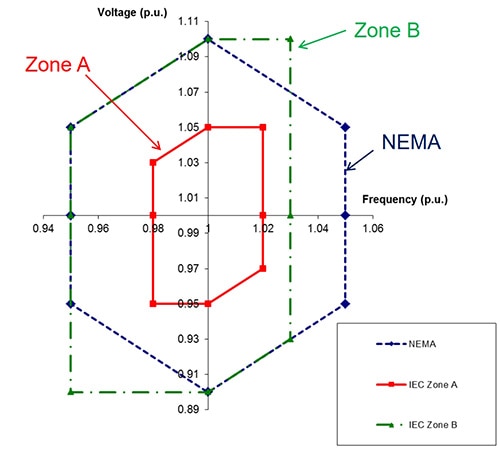

Los rangos de tensión y frecuencia de funcionamiento difieren para NEMA e IEC, pero ambos se expresan como cantidades "por unidad" (p.u.). En el sistema de u.p., las cantidades se expresan como fracciones del valor base. NEMA reconoce una gama de voltajes y frecuencias de motor. La IEC reconoce dos "Zonas" (Figura 2).

Figura 2: Comparación de los rangos de tensión y frecuencia de CA industriales NEMA e IEC. (Fuente de la imagen: NEMA)

Figura 2: Comparación de los rangos de tensión y frecuencia de CA industriales NEMA e IEC. (Fuente de la imagen: NEMA)

Impulsar la eficiencia del SDP

Los accionamientos de motor son elementos clave de la eficiencia de los PDS, tal como se define en la norma IEC 61800-9-2. Pueden clasificarse de varias formas, como tensión del motor, nivel de potencia, tipos de movimiento, aplicaciones compatibles, etc. Los tipos de movimiento pueden clasificarse en continuos o discontinuos. Además, pueden clasificarse en rendimiento bajo, medio y alto en función de la potencia máxima necesaria.

Los distintos tipos de unidades responden a diversas necesidades del sistema. Los servoaccionamientos y motores son muy adecuados cuando se necesita una aceleración y deceleración rápidas y un posicionamiento preciso en aplicaciones como la robótica. Los arrancadores suaves son adecuados para operaciones continuas, como cintas transportadoras, que se benefician de un arranque y una deceleración suaves. Los variadores de frecuencia se utilizan en un amplio rango de máquinas industriales.

Algunas familias de productos VFD están optimizadas para operaciones como el bombeo, la ventilación, la compresión, el movimiento o el procesamiento. La línea SINAMICS G120 de Siemens de accionamientos universales está disponible con potencias de 0.55 a 250 kW (0.75 a 400 CV) para su uso en aplicaciones industriales generales de automoción, textil y envasado.

El modelo 6SL32203YE340UF0 utiliza alimentación trifásica con un rango de tensión de funcionamiento de 380 a 480 VCA +10% / -20%. Está especificado para funcionar a 400 V con motores de 22 a 30 kW en Europa y a 480 V en Norteamérica para motores de 30 a 40 CV (figura 3).

Figura 3: Este variador de frecuencia puede utilizarse con motores de 22 a 30 kW, en función de la tensión de funcionamiento. (Fuente de la imagen: DigiKey)

Figura 3: Este variador de frecuencia puede utilizarse con motores de 22 a 30 kW, en función de la tensión de funcionamiento. (Fuente de la imagen: DigiKey)

Los variadores de frecuencia no son la única clave para un diseño eficiente de los PDS. El artículo "¿Qué productos de apoyo se necesitan para maximizar el impacto del uso de VFD y VSD? - Parte 1" repasa algunos de los componentes de apoyo necesarios.

Comunicación y optimización del sistema

Aunque los motores y accionamientos se encuentran en la planta de producción en el Nivel 1, o nivel de campo, no están en el nivel más bajo de la jerarquía de comunicación de la Industria 4.0. Esa posición corresponde a funciones como sensores y actuadores del Nivel 0. Además, hay varios niveles por encima del nivel de campo. Para maximizar la eficiencia, productividad y sostenibilidad generales de las fábricas de la Industria 4.0 es necesaria una comunicación oportuna y eficiente hacia arriba y hacia abajo de la jerarquía de comunicación hasta la nube. La conectividad en la nube se facilita mediante protocolos como (Figura 4):

- uOPC PubSub Bridge consolida múltiples flujos de datos de tecnología operativa (OT).

- MOTT BRoker recibe mensajes y los reenvía a los usuarios en función del asunto del mensaje.

Figura 4: Todos los niveles de la jerarquía de comunicaciones de la Industria 4.0 tienen la posibilidad de conectarse directamente a la Nube. (Fuente de la imagen: Fundación OPC)

Figura 4: Todos los niveles de la jerarquía de comunicaciones de la Industria 4.0 tienen la posibilidad de conectarse directamente a la Nube. (Fuente de la imagen: Fundación OPC)

En el Nivel 1 no sólo hay accionamientos y motores. Las unidades maestras de bus de campo (FMU) pueden facilitar la comunicación y simplificar la integración de accionamientos y otros dispositivos. Las FMU están disponibles para varios protocolos, como PROFINET, PROFIBUS, DeviceNet, CANopen, etc. El uso de FMU permite una conectividad independiente del fabricante.

El modelo AFP7NPFNM de Panasonic es una FMU PROFINET. Incluye bibliotecas de funciones integradas para el software de programación, lo que reduce considerablemente el tiempo necesario para desarrollar soluciones específicas para cada aplicación.

Nivel 0 para sensores, actuadores y seguridad

Para aumentar las ganancias de ahorro energético del PDS gracias a los VFD es necesario reducir la conectividad al Nivel 0. La integración de sensores, actuadores y dispositivos de seguridad como las cortinas de luz en el Nivel 0 puede mejorar significativamente la eficiencia e impulsar el ahorro energético por encima del 30%.

Los protocolos más utilizados para conectar funciones de Nivel 0 son DeviceNet, HART, Modbus e IO-Link. IO-Link es un protocolo punto a punto que conecta sensores y actuadores a controles de nivel superior. Está disponible como estándar cableado o inalámbrico y se utiliza cada vez más en la Industria 4.0 como alternativa rentable.

Las unidades maestras NX-ILM400 IO-Link de Omron pueden combinar E/S estándar con E/S síncrona de alta velocidad. Las E/S digitales estándar tienen 16 conexiones por unidad con una selección de (Figura 5):

- Cuatro conexiones de sensores de 3 hilos con fuente de alimentación

- Ocho entradas de contacto de 2 hilos o salidas de actuador

- Dieciséis conexiones de 1 hilo para sensores y actuadores conectados a una fuente de alimentación común

Figura 5: Esta unidad maestra IO-Link admite E/S síncronas estándar y de alta velocidad. (Fuente de la imagen: Omron Automation)

Figura 5: Esta unidad maestra IO-Link admite E/S síncronas estándar y de alta velocidad. (Fuente de la imagen: Omron Automation)

Nivel 2 para PDS y posteriores

Las comunicaciones de alto nivel pueden ayudar a mejorar las operaciones sobre el terreno, pero son obligatorias para maximizar la eficacia y la productividad de la organización. Para pasar del Nivel 2 a los Niveles 3, 4 y la nube se necesitan protocolos como Ethernet/IP, EtherCAT y Modbus TCP/IP.

Entre las posibilidades de equipos para realizar esas conexiones figuran los controladores lógicos programables (PLC) o las computadoras personales industriales (IPC). Los PLC son computadoras optimizadas para la automatización y el control industriales. En una aplicación típica, un controlador lógico programable (PLC) supervisa las entradas de la máquina y los sensores relacionados, toma decisiones basadas en su programación y envía salidas de control.

Aunque los IPC pueden realizar funciones como los PLC, son dispositivos de uso más general. Ejecutan un sistema operativo como Linux o Windows, lo que les da acceso a una matriz de herramientas de software, y suelen estar conectados a una HMI (muchos PLC también pueden conectarse a HMI). Los PLC suelen centrarse en las máquinas, mientras que los IPC tienen más funciones operativas.

Las diferencias entre PLC e IPC se están difuminando. Por ejemplo, el PLC 1069208 de Phoenix Contact funciona con el sistema operativo Linux. Al igual que los autómatas tradicionales, puede programarse con diagramas de flujo simbólico (SFC), diagramas de escalera (LD), diagramas de bloques de funciones (FBD) y texto estructurado (ST). Incluye tres interfaces Ethernet independientes y puede conectarse a PROFICLOUD.

Schneider Electric ofrece la HMIBMIEA5DD1E01 IIoT Edge Box para aplicaciones que pueden beneficiarse de un IPC. Este diseño sin ventilador incluye un procesador Intel Atom Apollo Lake E3930 de doble núcleo que funciona a 1.8 GHz. Dispone de una ranura de expansión mini PCIe y nueve puertos de comunicación (Figura 6).

Figura 6: IPC sin ventilador con una ranura de expansión mini PCIe y múltiples opciones de comunicación. (Fuente de la imagen: Schneider Electric)

Figura 6: IPC sin ventilador con una ranura de expansión mini PCIe y múltiples opciones de comunicación. (Fuente de la imagen: Schneider Electric)

Conclusión:

Este artículo ofrece un breve resumen de algunas pautas que los diseñadores deben tener en cuenta a la hora de especificar motores, accionamientos y módulos de comunicaciones para instalaciones de Industria 4.0. No es ni mucho menos exhaustiva. Su objetivo es proporcionar elementos de reflexión y algunos recursos para seguir investigando.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.