Uso de controladores de temperatura y MICRO PLC para acelerar proyectos de automatización a pequeña escala

Colaboración de Editores de DigiKey de América del Norte

2024-10-02

Calor. Es importante en muchos procesos industriales como máquinas de sellado de envases, operaciones de moldeado de plástico, hornos de reflujo de soldadura, procesamiento de semiconductores, etc. Cada proceso tiene necesidades específicas en cuanto a niveles de temperatura y precisión de control.

La automatización ayuda a lograr la máxima productividad y sostenibilidad en las operaciones de la Industria 4.0. Las máquinas pequeñas y el tratamiento térmico no son excepciones. Pero no todas las circunstancias exigen soluciones amplias y completas. Muchas aplicaciones pueden mejorar su rendimiento con controladores de temperatura específicos relativamente sencillos y pequeños controladores lógicos programables (PLC).

Los diseñadores de máquinas pueden elegir entre una gama de opciones para proyectos de automatización sencillos, incluidos controladores de calentadores para entornos de alimentación monofásica y trifásica, controladores de calentadores con una gama de sofisticados algoritmos de control y PLC optimizados para entornos de automatización pequeños y medianos. Algunas máquinas pequeñas trabajan en relativo aislamiento, mientras que otras pueden beneficiarse de la conectividad con la operación más grande.

Este artículo presenta una revisión de los controladores de potencia y las opciones de controlador del calentador, incluidas las consideraciones de hardware y software. Concluye con una mirada a los problemas de integración de sistemas relacionados con las tecnologías de sensores para medir la temperatura y los PLC optimizados para máquinas pequeñas y medianas, y presenta productos ejemplares de Omron.

Desde el curado de materiales como resinas termoendurecibles y adhesivos hasta la producción de alimentos y bebidas, los procesos industriales suelen requerir el control de la temperatura para mantener la eficacia y garantizar la calidad. Los calentadores industriales son necesarios, pero la clave está en los controladores de temperatura.

Hay más de una forma de controlar la temperatura de los calentadores industriales. Las prioridades de funcionamiento del sistema determinan el enfoque seleccionado. Se puede utilizar un control de voltaje simple cuando los costos de funcionamiento son la consideración principal y se tolera un control de temperatura menos preciso.

Al regular el voltaje que alimenta el elemento calefactor, se puede controlar el consumo de energía del calefactor y variar la potencia calorífica. Los cambios de voltaje pueden aplicarse rápidamente, produciendo los correspondientes cambios de temperatura, pero con un desfase que varía con el diseño del sistema. Reducir el voltaje reducirá los costos energéticos y bajará la temperatura. Aun así, el tiempo de reacción para reducir la temperatura puede ser demasiado largo para muchos procesos, y puede resultar difícil controlar la temperatura con precisión.

Más allá del control del voltaje básico

Para muchas aplicaciones, el control de voltaje básico es inadecuado. En esos casos, los diseñadores pueden utilizar el control de encendido/apagado, el control de ciclo, el control de ciclo óptimo o el control de fase (Figura 1). Cada una de esas técnicas presenta un conjunto diferente de características de rendimiento:

- El control de fase proporciona la mejor respuesta de controlabilidad con un buen tamaño y coste de solución, además de un rendimiento de ruido aceptable para la mayoría de las aplicaciones.

- El control de ciclo proporciona una buena respuesta de controlabilidad, tamaño y coste de la solución, y un excelente rendimiento de ruido. En el control de ciclo "óptimo", el estado de conmutación se determina para cada medio ciclo.

- El control de encendido/apagado mediante relés de estado sólido (SSR) proporciona una buena respuesta de controlabilidad con el menor tamaño de solución, un coste razonable y un excelente rendimiento de ruido.

Figura 1: Opciones de conmutación de potencia para el control de calentadores industriales. (Fuente de la imagen: Omron)

Figura 1: Opciones de conmutación de potencia para el control de calentadores industriales. (Fuente de la imagen: Omron)

Aplicación del control de fase y control de ciclo óptimo

Omron ofrece a los diseñadores varias opciones para implementar el control de encendido/apagado, el control de fase o el control de ciclo óptimo, incluido el modelo G3PW-A245EU-S, apto para tensiones de funcionamiento de 100 VCA a 240 VCA; hay otros modelos disponibles para funcionamiento de 400 VCA a 480 VCA.

Estos controladores incluyen detección de quemado del calentador para aumentar el tiempo de funcionamiento del sistema. Se utiliza un puerto de comunicación RS-485 para ajustar las variables y supervisar la corriente de carga.

Los controladores G3PW admiten la supervisión total del tiempo de funcionamiento y son adecuados para su uso con cargas de resistencia constante y resistencia variable.

Controladores de potencia multicanal

La serie de controladores de alimentación multicanal G3ZA añade un control de ciclo óptimo trifásico para admitir calentadores trifásicos. Cuando se utiliza con SSR de cruce por cero, admite el funcionamiento con bajo nivel de ruido. Un controlador puede controlar hasta 8 SSR. Además, dispone de una función de arranque suave para las lámparas calefactoras (Figura 2).

Figura 2: Los reguladores de potencia multicanal G3ZA admiten el control de ciclo óptimo trifásico. (Fuente de la imagen: Omron)

Figura 2: Los reguladores de potencia multicanal G3ZA admiten el control de ciclo óptimo trifásico. (Fuente de la imagen: Omron)

Se ha añadido un control de ciclo óptimo trifásico para los calefactores trifásicos. El modelo G3ZA-4H203-FLK-UTU está preparado para funcionar de 100 VCA a 240 VCA e incluye conectividad RS-484. Hay otros modelos disponibles para funcionar con 400 VCA a 480 VCA.

Controladores de temperatura para la integración de sistemas

Los controladores de temperatura como el EJ1N-TC4A-QQ pueden conectarse a controladores de potencia como la serie G3ZA de controladores multicanal. Disponen de entradas para sensores de temperatura, así como de conexiones para el sistema de controladores lógicos programables (PLC). La unidad de entrada puede manejar termopares, detectores de temperatura de resistencia de platino (RTD) y entradas analógicas.

Entre sus funciones se incluye el autoajuste (AT), que puede ayudar a implementar el control proporcional-integral-digital (PID). El autoajuste puede utilizarse para determinar manualmente las constantes PID utilizando el método de respuesta escalonada. Se pueden conectar hasta 16 controladores de temperatura utilizando un único concentrador de comunicaciones DeviceNet.

Software de gestión térmica

Los controladores de temperatura EJ1N pueden beneficiarse del uso del paquete de software de soporte térmico EST2-2C-MV4. Este software permite editar y descargar por lotes los parámetros desde una computadora personal, lo que acelera la configuración y la puesta en servicio.

También admite la supervisión de tendencias de hasta 31 controladores. Los parámetros que se pueden supervisar incluyen valores de proceso (PV), valores del sistema (SV), valores manipulados (MV), parámetros PID y estado de activación/desactivación de alarmas.

Las operaciones lógicas soportadas incluyen el ajuste de entradas desde entradas externas (entradas de evento) o del estado de la temperatura, el envío de valores a salidas externas de control o auxiliares, y el cambio del estado de funcionamiento con retardos de encendido/apagado.

PID mejorado

El control PID puede ser muy útil para aplicaciones de control de temperatura. Los controladores de potencia como la serie G3ZA de controladores multicanal con SSR de conmutación rápida, junto con los controladores de temperatura que utilizan algoritmos PID, pueden proporcionar el control preciso necesario para mantener las tolerancias de temperatura requeridas.

El control PID básico implica un compromiso entre alcanzar rápidamente el SV de funcionamiento con una cantidad medible de sobrecresta o minimizar la sobrecresta pero con una rampa más lenta hasta el SV. Además, hay un equilibrio entre alcanzar el SV y responder a las perturbaciones en el PV real medido por un sensor. Una mejor respuesta a los cambios de PV suele ir asociada a un peor rendimiento de rampa de SV.

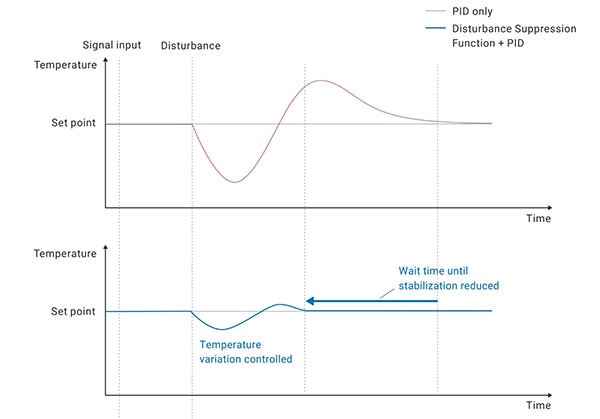

Para resolver estos problemas de rendimiento, Omron ha desarrollado un algoritmo PID mejorado denominado 2-PID, o PID de dos grados de libertad. Los preajustes del PID de fábrica son adecuados para la mayoría de las aplicaciones de calefacción y admiten respuestas con sobrecresta mínima. Sin embargo, con 2-PID, los diseñadores pueden ajustar la velocidad de reacción a los cambios en el SV, y el controlador ajusta automáticamente el algoritmo PID para proporcionar una respuesta optimizada a las perturbaciones en el PV (Figura 3).

Figura 3: El control de temperatura 2-PID de Omron (gráfico inferior) combina una buena respuesta a las perturbaciones (lado derecho) con una buena respuesta a los escalones (lado izquierdo). (Fuente de la imagen: Omron)

Figura 3: El control de temperatura 2-PID de Omron (gráfico inferior) combina una buena respuesta a las perturbaciones (lado derecho) con una buena respuesta a los escalones (lado izquierdo). (Fuente de la imagen: Omron)

El control 2-PID se incluye en los controladores de temperatura E5CC de Omron, como el E5CC-QX3A5M-003. Estos controladores también pueden implementar un control básico de encendido/apagado para aplicaciones menos exigentes.

La pantalla blanca grande PV muestra el PV y la pantalla verde más pequeña SV muestra el valor deseado (Figura 4). El software de gestión opcional CX-Thermo permite una programación rápida. Para aplicaciones sencillas, estos controladores pueden implementar funciones de temporizador y operaciones lógicas básicas con la intervención de un PLC.

Figura 4: Los controladores de temperatura E5CC muestran claramente los valores PV y SV. (Fuente de la imagen: DigiKey)

Figura 4: Los controladores de temperatura E5CC muestran claramente los valores PV y SV. (Fuente de la imagen: DigiKey)

La interfaz RS-485 admite comunicación Modbus o CompoWay/F, propiedad de Omron. Estos controladores aceptan una variedad de entradas, incluyendo:

- 12 tipos de termopares

- RTD PT100 o JPt100

- Entradas de corriente de 4 a 20 mA o de 0 a 20 mA

- Entradas de voltaje de 1 a 5 V, de 0 a 5 V o de 0 a 10 V

PID adaptativo para supresión de perturbaciones

Los controladores de temperatura adaptativos NX-TC llevan el control PID al siguiente nivel y pueden adaptarse a las condiciones de funcionamiento en tiempo real. El control adaptativo permite la autooptimización de los ajustes de control debido a cambios en el proceso. Además, estos controladores incluyen funciones integradas para aplicaciones de sellado de envases y extrusoras de plástico refrigeradas por agua. Para aplicaciones sencillas, se puede implementar un control básico de encendido/apagado.

La función de supresión de perturbaciones (DSF) trabaja en conjunción con el control PID para suprimir las caídas de temperatura causadas por perturbaciones rutinarias y anticipadas en aplicaciones como:

- Equipos de deposición en los que la temperatura de la cámara desciende cuando se inyecta gas o se añade o retira material a través de una puerta abierta.

- Sondas de oblea cuando se aplica corriente a la oblea, lo que provoca un aumento de la temperatura.

- Sistemas de moldeo en los que la temperatura del molde desciende al inyectar la resina

DSF suprime automáticamente las variaciones (de temperatura) positivas y negativas provocadas por sucesos previsibles. La DSF se inicia mediante señales de activación previas a la perturbación y se suma o resta a la VM. Esta sintonización automática ajusta la VM de avance (FF), el tiempo de funcionamiento FF y el tiempo de espera FF, y puede acortar hasta un 80% el tiempo necesario para lograr la estabilización de la temperatura (Figura 5).

Figura 5: El control PID mejorado con DSF puede reducir el tiempo de espera para la estabilización de la temperatura hasta en un 80%. (Fuente de la imagen: Omron)

Figura 5: El control PID mejorado con DSF puede reducir el tiempo de espera para la estabilización de la temperatura hasta en un 80%. (Fuente de la imagen: Omron)

Las unidades NX-TC, como la NX-TC2405 de 2 canales diseñada para controlar SSR, están optimizadas para la escalabilidad. Los diseñadores pueden utilizar el entorno Sysmac de Omron para programar el control de múltiples circuitos de calefacción o ubicaciones al implementar procesos de calefacción/refrigeración de varias etapas.

Además de DSF PID, estos controladores admiten el control de encendido/apagado e incluyen una función de detección de errores de quemado del calentador. Incluyen EtherNet/IP y EtherCAT para la conectividad en red y pueden aceptar diversas entradas de sensores de termopar o RTD.

No se puede optimizar lo que no se mide

Los diseños de interruptores de potencia, controladores de temperatura y software de gestión térmica no pueden ofrecer un rendimiento óptimo en un vacío de información. Los sensores de temperatura proporcionan los datos operativos que permiten a los controladores y al software realizar su trabajo. Existe una amplia matriz de tecnologías de sensores de temperatura a disposición de los diseñadores, entre ellas:

- Los termistores funcionan como resistencias sensibles a la temperatura. Suelen tener una repetibilidad y estabilidad de aproximadamente de ±0.1 °C. El modelo E52-THE5A-0/100C tiene un rango de temperatura de funcionamiento de -50 °C a 300 °C.

- Un sensor de temperatura de tipo K es un termopar que contiene conductores de cromo y aluminio. Pueden configurarse como sensores de inmersión, sensores de superficie u otros estilos. El modelo E52-CA1GTY 2M tiene un rango de temperatura de funcionamiento de 0 °C a 300 °C.

- Los sensores RTD son muy precisos y su inmunidad al ruido eléctrico los hace adecuados para entornos industriales difíciles. El sensor RTD pt100 de platino E52-P6DY 1M está diseñado para funcionar entre -50 °C y 250 °C.

- Los sensores de infrarrojos (IR) sin contacto como el ES1-LW100-N pueden medir las temperaturas de una zona objetivo de 35 mm de diámetro a una distancia de 1,000 mm. Está especificado para temperaturas de hasta 1,000 °C.

Integración en un sistema

Los diseñadores de máquinas pequeñas y medianas con hasta 320 E/S pueden recurrir a los PLC de la serie CPE2 de Omron. Las capacidades de comunicación de estos pequeños PLC admiten transferencias de datos de máquina a máquina (M2M) y la integración en el Internet de las cosas industrial (IIoT).

Con un rango de temperatura de funcionamiento de -20 °C a +60 °C, los PLC CPE2 son adecuados para diversas aplicaciones industriales como máquinas de envasado y sellado, máquinas de llenado y tapado, herramientas de mecanizado de metal o plástico, máquinas de moldeo de plástico y ensamblaje de piezas pequeñas. El modelo CP2E-N30DR-D tiene 18 entradas y 12 salidas y puede funcionar con alimentación de 100 a 240 VCA o 24 VCC. Puede combinarse con la pantalla táctil en color HMI NB7W-TW01B de 7" para obtener una solución de sistema completa (Figura 6).

Figura 6: Controlador CP2E-N30DR-D y HMI NB7W-TW01B con pantalla táctil en color de 7" de Omron. (Fuente de la imagen: Omron)

Figura 6: Controlador CP2E-N30DR-D y HMI NB7W-TW01B con pantalla táctil en color de 7" de Omron. (Fuente de la imagen: Omron)

Conclusión:

La gestión del calor es un aspecto esencial de muchos procesos industriales. Para ello es necesario seleccionar e integrar controladores de potencia y controladores de calefacción con algoritmos optimizados. Los sensores de temperatura son otra pieza importante del rompecabezas de la gestión térmica. Por último, los diseñadores pueden recurrir a pequeños PLC para apoyar la comunicación M2M y la integración en la IIoT.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.