Utilice el control vectorial sin sensores con los motores BLDC y PMS para ofrecer un control de movimiento preciso

Colaboración de Editores de DigiKey de América del Norte

2021-03-09

La necesidad de un control de movimiento preciso es cada vez mayor en aplicaciones como la robótica, los drones, los dispositivos médicos y los sistemas industriales. Los motores de corriente continua sin escobillas (BLDC) y los motores síncronos de imanes permanentes (PMSM) accionados por corriente alterna pueden ofrecer la precisión requerida, al tiempo que satisfacen la necesidad de alta eficiencia en un factor de forma compacto. Sin embargo, a diferencia de los motores de CC con escobillas y los motores de inducción de CA, que son fáciles de conectar y hacer funcionar, los BLDC y los PMSM son mucho más complejos.

Por ejemplo, técnicas como el control vectorial sin sensores (también llamado control orientado al campo, o FOC), en particular, ofrece una excelente eficiencia junto con la ventaja de eliminar el hardware de los sensores, reduciendo así los costos y mejorando la fiabilidad. El problema para los diseñadores es que el control vectorial sin sensores es complicado de implementar, por lo que su uso puede alargar los tiempos de desarrollo, añadiendo costes y posiblemente perdiendo plazos de comercialización.

Para resolver este dilema, los diseñadores pueden recurrir a plataformas de desarrollo y placas de evaluación que ya llevan incorporado el software de control vectorial sin sensores, lo que les permite centrarse en las cuestiones de diseño del sistema y no complicarse con los matices de la codificación del software de control. Además, estos entornos de desarrollo incluyen todo el hardware del controlador del motor y la gestión de la energía integrados en un sistema completo, lo que acelera el tiempo de comercialización.

Este artículo describe brevemente algunas de las necesidades del control de movimiento de precisión y repasa las diferencias entre los motores de CC con escobillas, de inducción de CA, BLDC y PMSM. A continuación, resume los fundamentos del control vectorial antes de presentar varias plataformas y placas de evaluación de Texas Instruments, Infineon Technologies y Renesas Electronics, junto con una guía de diseño que facilita el desarrollo de sistemas de control de movimiento de precisión.

Ejemplos de aplicaciones de control de movimiento de precisión

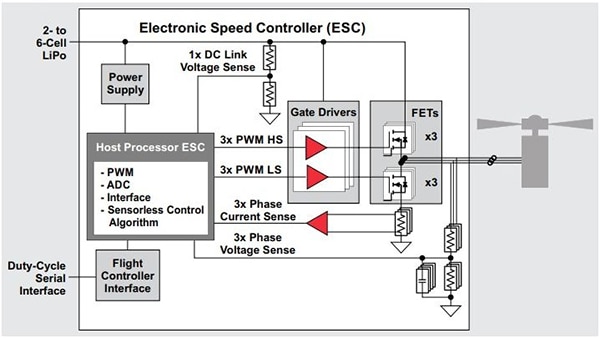

Los drones son complejos sistemas de control de movimiento y suelen emplear cuatro o más motores. Se necesita un control de movimiento preciso y coordinado para que un dron pueda planear, ascender o descender (Figura 1).

Figura 1: Los drones suelen utilizar cuatro o más motores, normalmente BLDC o PMSM, que giran a 12,000 revoluciones por minuto (RPM) o más, y son accionados por un controlador electrónico de velocidad (ESC). Este ejemplo muestra un módulo ESC en un dron que utiliza un motor sin escobillas con control sin sensores. (Fuente de la imagen: Texas Instruments)

Figura 1: Los drones suelen utilizar cuatro o más motores, normalmente BLDC o PMSM, que giran a 12,000 revoluciones por minuto (RPM) o más, y son accionados por un controlador electrónico de velocidad (ESC). Este ejemplo muestra un módulo ESC en un dron que utiliza un motor sin escobillas con control sin sensores. (Fuente de la imagen: Texas Instruments)

Para flotar, el empuje neto de los rotores que empujan el dron hacia arriba debe estar equilibrado y ser exactamente igual a la fuerza gravitatoria que tira de él hacia abajo. Aumentando igualmente el empuje (velocidad) de los rotores, el dron puede subir en línea recta. A la inversa, la disminución del empuje del rotor hace que el dron descienda. Además, hay yaw (hacer girar el dron), pitch (hacer volar el dron hacia delante o hacia atrás) y roll (hacer volar el dron hacia la izquierda o la derecha).

El movimiento preciso y repetitivo es una de las características de muchas aplicaciones robóticas. Un robot industrial multieje estacionario tiene que suministrar diferentes cantidades de fuerza en tres dimensiones para mover objetos de distinto peso (Figura 2). Los motores del interior del robot suministran velocidad y par variables (fuerza de rotación) en puntos precisos, que el controlador del robot utiliza para coordinar el movimiento a lo largo de los diferentes ejes para lograr una velocidad y un posicionamiento exactos.

Figura 2: Un robot industrial multieje estacionario tiene que aplicar diferentes cantidades de fuerza en tres dimensiones para mover objetos de distinto peso y coordinar sus actividades con otros robots de la cadena de montaje. (Fuente de la imagen: Texas Instruments)

Figura 2: Un robot industrial multieje estacionario tiene que aplicar diferentes cantidades de fuerza en tres dimensiones para mover objetos de distinto peso y coordinar sus actividades con otros robots de la cadena de montaje. (Fuente de la imagen: Texas Instruments)

En el caso de los robots móviles con ruedas, se puede utilizar un sistema de accionamiento diferencial preciso para controlar tanto la velocidad como la dirección del movimiento. Se utilizan dos motores para proporcionar movimiento junto con una o dos ruedas giratorias para equilibrar la carga. Los dos motores se accionan a diferentes velocidades para lograr la rotación y los cambios de dirección, mientras que la misma velocidad para ambos motores da como resultado un movimiento en línea recta, ya sea hacia adelante o hacia atrás. Aunque los controladores del motor son más complejos en comparación con un sistema de dirección convencional, este enfoque es más preciso, mecánicamente más sencillo y, por tanto, más fiable.

Opciones de motor

Los motores básicos de CC y los motores de inducción de CA son relativamente baratos y sencillos de accionar. Se utilizan ampliamente en una amplia gama de aplicaciones, desde aspiradoras hasta maquinaria industrial, grúas y ascensores. Sin embargo, aunque son baratos y fáciles de manejar, no pueden proporcionar el funcionamiento de precisión que requieren aplicaciones como la robótica, los drones, los dispositivos médicos y los equipos industriales de precisión.

Un motor de CC con escobillas simple genera un par motor cambiando mecánicamente el sentido de la corriente en coordinación con la rotación mediante un conmutador y escobillas. Los motores de CC con escobillas tienen, entre otros, la necesidad de mantenimiento debido al desgaste de las escobillas y la generación de ruido eléctrico y mecánico. Se puede utilizar un accionamiento por modulación de anchura de impulsos (PWM) para controlar la velocidad de rotación, pero es difícil lograr un control preciso y una alta eficiencia debido a la naturaleza intrínsecamente mecánica de los motores de CC con escobillas.

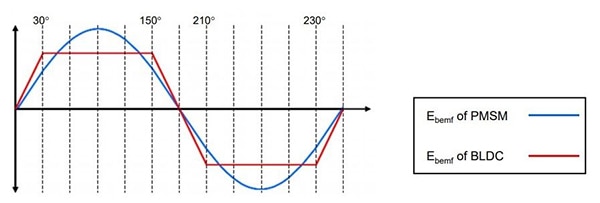

Un BLDC elimina el conmutador y las escobillas de los motores de CC con escobillas y, dependiendo de cómo estén bobinados los estatores, también puede ser un PMSM. En un motor BLDC, las bobinas del estator están bobinadas de forma trapezoidal y la fuerza electromotriz (FEM) producida tiene una forma de onda trapezoidal, mientras que los estatores del PMSM están bobinados de forma sinusoidal y producen una FEM sinusoidal (Ebemf) (Figura 3).

Figura 3: Un motor PMSM genera una Ebemf sinusoidal, mientras que un BLDC genera una onda Ebemf trapezoidal. (Fuente de la imagen: Texas Instruments)

Figura 3: Un motor PMSM genera una Ebemf sinusoidal, mientras que un BLDC genera una onda Ebemf trapezoidal. (Fuente de la imagen: Texas Instruments)

El par en los motores BLDC y PMSM es una función de la corriente y de la FEM de retorno. Los motores BLDC se accionan con corriente de onda cuadrada, mientras que los motores PMSM se accionan con corriente sinusoidal.

Características del motor BLDC:

- Más fácil de controlar con las corrientes CC de onda cuadrada de seis pasos

- Produce una importante ondulación del par motor

- Son de menor costo y rendimiento que las PMSM

- Puede implementarse con sensores de efecto Hall o con control sin sensores

Características de la PMSM:

- Control más complejo mediante PWM sinusoidal trifásico

- No hay ondulación de par

- Mayor eficiencia, par y costo que el BLDC

- Puede implementarse con codificador de eje o con control sin sensor

¿Qué es el control vectorial?

El control vectorial es un método de control de accionamiento de motores de frecuencia variable en el que las corrientes del estator de un motor eléctrico trifásico se identifican como dos componentes ortogonales que pueden visualizarse con un vector. Un componente define el flujo magnético del motor, el otro el par. En el núcleo del algoritmo de control vectorial se encuentran dos transformaciones matemáticas: la transformación de Clarke modifica un sistema trifásico a un sistema de dos coordenadas, mientras que la transformación de Park convierte los vectores del sistema estacionario bifásico en vectores del sistema rotativo y su inversa.

El uso de las transformadas de Clarke y Park lleva las corrientes del estator que pueden ser controladas al dominio del rotor. Esto permite al sistema de control del motor determinar las tensiones que deben suministrarse al estator para maximizar el par bajo cargas dinámicas cambiantes.

El control de velocidad y/o posición de alto rendimiento requiere un conocimiento preciso y en tiempo real de la posición y la velocidad del eje del rotor para sincronizar los pulsos de excitación de fase con la posición del rotor. Esta información suele ser suministrada por sensores como codificadores absolutos y resolverdores magnéticos fijados al eje del motor. Estos sensores tienen varias desventajas en el sistema: menor fiabilidad, susceptibilidad al ruido, mayor costo y peso, y mayor complejidad. El control vectorial sin sensores elimina la necesidad de sensores de velocidad/posición.

Los microprocesadores de alto rendimiento y los procesadores de señales digitales (DSP) permiten plasmar una teoría de control moderna y eficaz en el modelado de sistemas avanzados, lo que garantiza una potencia y una eficacia de control óptimas para cualquier sistema de motor en tiempo real. Se espera que, como resultado del aumento de la potencia de cálculo y la disminución de los costos de los microprocesadores y los DSP, el control sin sensores desplazará casi universalmente al control vectorial con sensores, así como al control escalar simple pero de menor rendimiento de voltios por hercios (V/f).

Accionamiento de motores trifásicos PMSM y BLDC para robótica industrial y de consumo

Para sortear la complejidad del control vectorial, los diseñadores pueden utilizar placas de evaluación ya preparadas. Por ejemplo, el DRV8301-69M-KIT de Texas Instruments es un módulo de evaluación basado en la tarjeta madre DIMM100 que los diseñadores pueden utilizar para desarrollar soluciones de accionamiento de motores PMSM/BLDC trifásicos (Figura 4). Incluye el controlador de puerta trifásico DRV8301 con dos amplificadores de derivación de corriente y un regulador reductor, y una placa de microcontrolador (MCU) TMS320F28069M de Piccolo habilitada para InstaSPIN.

Figura 4: Los diseñadores pueden desarrollar soluciones de accionamiento de motores PMSM/BLDC trifásicos utilizando el kit de motor DRV8301-69M-KIT, que incluye un DRV8301 y una placa MCU TMS320F28069M de Piccolo habilitada para InstaSPIN. (Fuente de la imagen: Texas Instruments)

Figura 4: Los diseñadores pueden desarrollar soluciones de accionamiento de motores PMSM/BLDC trifásicos utilizando el kit de motor DRV8301-69M-KIT, que incluye un DRV8301 y una placa MCU TMS320F28069M de Piccolo habilitada para InstaSPIN. (Fuente de la imagen: Texas Instruments)

El DRV8301-69M-KIT es un kit de evaluación de control de motores basado en la tecnología InstaSPIN-FOC e InstaSPIN-MOTION de Texas Instruments para hacer girar motores trifásicos PMSM y BLDC. Con InstaSPIN, el DRV8301-69M-KIT permite a los desarrolladores identificar rápidamente, afinar automáticamente y controlar un motor trifásico, proporcionando un sistema de control de motor "instantáneamente" estable y funcional.

Junto con la tecnología InstaSPIN, el DRV8301-69M-KIT proporciona una plataforma FOC sin sensores o con sensores de codificación de alto rendimiento, eficiente en cuanto a la energía y rentable, que acelera el desarrollo para acelerar el tiempo de comercialización. Las aplicaciones incluyen motores síncronos de menos de 60 voltios y 40 amperios (A) para accionar bombas, compuertas, ascensores y ventiladores, así como robótica y automatización industrial y de consumo.

Las características del hardware del DRV8301-69M-KIT:

- Una placa base de inversor trifásico con interfaz para aceptar DIMM100 controlCARD

- Una placa base de inversor trifásico DRV8301 (con convertidor reductor integrado de 1.5 A) que soporta hasta 60 voltios y 40 A continuos

- Las tarjetas TMDSCNCD28069MISO InstaSPIN-FOC e InstaSPIN-MOTION

- La capacidad de trabajar con el TMDXCNCD28054MISO compatible con MotorWare (vendido por separado) y el TMDSCNCD28027F + Emulador externo (vendido por separado)

Accionamientos de motores PMSM y BLDC de alto rendimiento y eficiencia

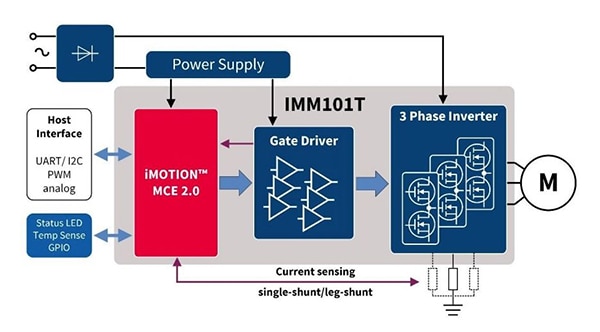

El EVAL-IMM101T de Infineon Technologies es un kit de inicio con todas las funciones que incluye un IMM101T Smart IPM (módulo de potencia integrado) que proporciona una solución de accionamiento de motor de alto voltaje totalmente integrada y llave en mano que los diseñadores pueden utilizar con motores PMSM/BLDC de alto rendimiento y eficiencia (Figura 5). El EVAL-IMM101T también incluye otros circuitos necesarios para la evaluación "lista para usar" de los IMM101T Smart IPM, como una etapa de rectificador y filtro EMI, así como una sección de depuración aislada con conexión USB a un PC.

Figura 5: La tarjeta de evaluación IMM101T es una solución completa que incluye un motor de control de movimiento (MCE 2.0), un controlador de puerta y un inversor trifásico capaz de accionar motores PMSM y BLDC utilizando FOC sin sensores. (Fuente de la imagen: Infineon Technologies)

Figura 5: La tarjeta de evaluación IMM101T es una solución completa que incluye un motor de control de movimiento (MCE 2.0), un controlador de puerta y un inversor trifásico capaz de accionar motores PMSM y BLDC utilizando FOC sin sensores. (Fuente de la imagen: Infineon Technologies)

El EVAL-IMM101T fue desarrollado para apoyar a los diseñadores durante sus primeros pasos en el desarrollo de aplicaciones con un IMM101T Smart IPM. La placa de evaluación está equipada con todos los grupos de montaje para FOC sin sensores. Contiene un conector de CA monofásico, un filtro EMI, un rectificador y una salida trifásica para conectar el motor. La etapa de potencia también contiene una derivación de fuente para la detección de corriente y un divisor de tensión para la medición de la tensión de enlace de CC.

El IMM101T de Infineon ofrece diferentes opciones de configuración de control para los sistemas de accionamiento PMSM/BLDC en un compacto encapsulado de montaje superficial de 12 x 12 milímetros (mm), minimizando el número de componentes externos y el área de la placa de circuito impreso. El paquete está mejorado térmicamente para que pueda funcionar bien con o sin disipador. El encapsulado presenta una distancia de fuga de 1.3 mm entre las almohadillas de alta tensión situadas debajo del encapsulado para facilitar el montaje en superficie y aumentar la robustez del sistema.

La serie IMM100 integra un FredFET de 500 voltios o un MOSFET CoolMOS de 650 voltios. En función de los MOSFET de potencia empleados en el encapsulado, la serie IMM100 cubre aplicaciones con una potencia nominal de salida de 25 vatios (W) a 80 W con una tensión continua máxima de 500 voltios/600 voltios. En las versiones de 600 voltios, la tecnología Power MOS está clasificada a 650 voltios, mientras que el controlador de puerta está clasificado a 600 voltios, lo que determina la tensión continua máxima permitida del sistema.

Sistema de evaluación del control del motor de 24 voltios

Los diseñadores de accionamientos de motores PMSM/BLDC de 24 voltios pueden recurrir al sistema de evaluación de control de motores RTK0EM0006S01212BJ de Renesas para los microcontroladores RX23T (Figura 6). Los dispositivos RX23T son microcontroladores de 32 bits adecuados para el control de inversores individuales con una unidad de coma flotante (FPU) integrada que permite utilizarlos para procesar complejos algoritmos de control de inversores. Esto ayuda a reducir en gran medida las horas de trabajo necesarias para el desarrollo y el mantenimiento del software.

Figura 6: El sistema de evaluación de control de motores de 24 voltios de Renesas para el microcontrolador RX23T incluye una placa de inversor para accionar el PMSM que se incluye en el paquete de evaluación. (Fuente de la imagen: Renesas Electronics)

Figura 6: El sistema de evaluación de control de motores de 24 voltios de Renesas para el microcontrolador RX23T incluye una placa de inversor para accionar el PMSM que se incluye en el paquete de evaluación. (Fuente de la imagen: Renesas Electronics)

Además, gracias al núcleo, la corriente consumida en el modo de espera del software (con retención de RAM) es de solo 0.45 microamperios (μA). Los microcontroladores RX23T operan en el rango de 2.7 a 5.5 voltios, y son altamente compatibles con la línea RX62T a nivel de disposición de pines y software. El kit incluye:

- Placa del inversor de 24 voltios

- Función de control del PMSM

- Función de detección de corriente de tres derivaciones

- Función de protección contra sobrecorriente

- Tarjeta CPU para el microcontrolador RX23T

- Cable USB mini B

- PMSM

Conclusión:

Los BLDC y PMSM pueden utilizarse para ofrecer soluciones de control de movimiento de precisión que son compactas y altamente eficientes. El uso del control vectorial sin sensores con los motores BLDC y PMS añade la ventaja de eliminar el hardware de los sensores, reduciendo así los costos y mejorando la fiabilidad. Sin embargo, el control vectorial sin sensores en estas aplicaciones puede ser un proceso complejo y que requiere mucho tiempo.

Como se ha demostrado, los diseñadores pueden recurrir a plataformas de desarrollo y placas de evaluación que incluyen software de control vectorial sin sensores. Además, estos entornos de desarrollo incluyen todo el hardware del controlador del motor y la gestión de la energía integrados en un sistema completo, lo que acelera el tiempo de comercialización.

Lecturas recomendadas

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.