Comprender los retos térmicos en las aplicaciones de carga de vehículos eléctricos

2024-03-13

Aunque el concepto de vehículo eléctrico existe desde hace tanto tiempo como el de vehículo de gasolina, solo en los últimos años ha ganado aceptación general. Este aumento de la popularidad puede atribuirse a los significativos avances de la tecnología de los vehículos eléctricos, junto con un importante respaldo gubernamental. Por ejemplo, la decisión de la Unión Europea de prohibir los vehículos de combustión interna de aquí a 2035 y obligar a instalar estaciones de recarga rápida de vehículos eléctricos (VE) cada 60 kilómetros de aquí a 2025 es un claro testimonio de este aumento previsto de la demanda.

A medida que los VE se conviertan en el medio de transporte dominante, factores como la autonomía de las baterías y la velocidad de carga desempeñarán un papel fundamental en el sostenimiento de la economía mundial. Las mejoras en la infraestructura de recarga de los vehículos eléctricos exigirán avances en varios ámbitos, entre los que destaca la gestión térmica, un área clave que requiere una evolución tecnológica.

Cargadores de CA y CC para VE: ¿cuál es la diferencia?

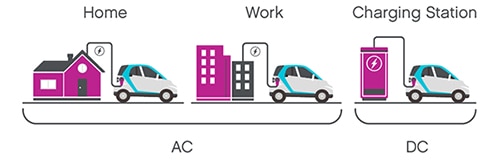

A medida que se intensifica la demanda de soluciones de carga más rápidas, se han producido cambios de enfoque tanto incrementales como transformadores. Un cambio notable es la creciente adopción de cargadores de CC, un término que inicialmente puede parecer ambiguo dado que todos los sistemas de baterías funcionan intrínsecamente con electricidad de CC. Sin embargo, la diferencia fundamental radica en dónde se produce la conversión de CA a CC dentro de estos sistemas.

El cargador de CA convencional, que suele encontrarse en entornos residenciales, sirve principalmente como una sofisticada interfaz responsable de la comunicación, el filtrado y la regulación del flujo de alimentación de CA al vehículo. Posteriormente, un cargador de CC integrado en el vehículo rectifica esta energía y carga las baterías. En cambio, un cargador de CC realiza la rectificación antes de suministrar energía al vehículo, transmitiéndola como una fuente de CC de alto voltaje.

La principal ventaja de los cargadores de CC reside en su capacidad para eliminar muchas limitaciones relacionadas con el peso y el tamaño al trasladar los componentes de acondicionamiento de energía del VE a una estructura externa.

Figura 1: Los cargadores de CC presentan velocidades de carga notablemente aceleradas, aunque con una mayor complejidad y una mayor generación de calor. (Fuente de la imagen: Same Sky)

Figura 1: Los cargadores de CC presentan velocidades de carga notablemente aceleradas, aunque con una mayor complejidad y una mayor generación de calor. (Fuente de la imagen: Same Sky)

Al eliminar las limitaciones de peso y tamaño, los cargadores de CC pueden incorporar sin problemas componentes adicionales para mejorar tanto su tasa de producción como su voltaje de funcionamiento. Estos cargadores utilizan dispositivos semiconductores de última generación para rectificar la potencia, junto con filtros y resistencias de potencia, todos los cuales generan un calor considerable durante el funcionamiento. Aunque la contribución de filtros y resistencias a la disipación de calor es notable, el principal emisor de calor en un sistema de recarga de vehículos eléctricos es el transistor bipolar de puerta aislada (IGBT), un dispositivo semiconductor que se ha adoptado cada vez más en las últimas décadas. Este resistente componente ha abierto numerosas posibilidades en el ámbito de la carga, pero garantizar su adecuada refrigeración sigue siendo una preocupación importante.

Afrontar los retos del calor

El transistor bipolar de puerta aislada (IGBT) es un híbrido entre un transistor de efecto de campo (FET) y un transistor bipolar de unión (BJT). Los transistores bipolares de puerta aislada (IGBT), conocidos por su capacidad para soportar altos voltajes, mínima resistencia a la conexión, rápida velocidad de conmutación y notable resistencia térmica, resultan muy útiles en aplicaciones de alta potencia, como los cargadores de vehículos eléctricos.

En los circuitos de carga de vehículos eléctricos, en los que los transistores bipolares de puerta aislada (IGBT) actúan como rectificadores o inversores, sus frecuentes operaciones de conmutación provocan una importante generación de calor. En la actualidad, el principal reto térmico es el aumento sustancial de la disipación de calor asociada a los transistores bipolares de puerta aislada (IGBT). En las tres últimas décadas, la disipación de calor se ha multiplicado por más de diez, pasando de 1.2 kW a 12.5 kW, y las previsiones indican nuevos aumentos. La figura 2 ilustra esta tendencia en términos de potencia por unidad de superficie.

Para ponerlo en perspectiva, las CPU contemporáneas alcanzan niveles de potencia en torno a 0.18 kW, lo que corresponde a unos modestos 7 kW/cm2. La asombrosa disparidad subraya los formidables obstáculos de gestión térmica a los que se enfrentan los transistores bipolares de puerta aislada (IGBT) en aplicaciones de alta potencia.

Figura 2: La densidad de potencia de los transistores bipolares de puerta aislada (IGBT) ha experimentado avances significativos. (Fuente de la imagen: Same Sky)

Figura 2: La densidad de potencia de los transistores bipolares de puerta aislada (IGBT) ha experimentado avances significativos. (Fuente de la imagen: Same Sky)

Hay dos factores que contribuyen significativamente a mejorar la refrigeración de los transistores bipolares de puerta aislada (IGBT). En primer lugar, la superficie de los transistores bipolares de puerta aislada (IGBT) es aproximadamente el doble que la de las CPU. En segundo lugar, los transistores bipolares de puerta aislada (IGBT) pueden soportar temperaturas de funcionamiento más elevadas, de hasta +170 °C, mientras que las CPU modernas suelen funcionar a sólo +105 °C.

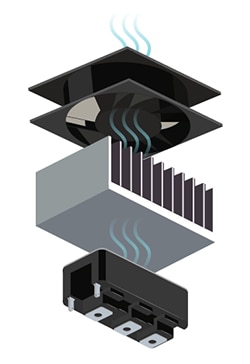

El método más eficaz para gestionar las condiciones térmicas consiste en emplear una combinación de disipadores térmicos y aire forzado. Los dispositivos semiconductores, como los transistores bipolares de puerta aislada (IGBT), suelen presentar una resistencia térmica interna extremadamente baja, mientras que la resistencia térmica entre el dispositivo y el aire circundante es comparativamente alta. La incorporación de un disipador térmico aumenta sustancialmente la superficie disponible para disipar el calor en el aire ambiente, reduciendo así la resistencia térmica. Además, dirigir el flujo de aire sobre el disipador aumenta aún más su eficacia. Dado que la interfaz dispositivo-aire representa la resistencia térmica más importante del sistema, es crucial minimizarla. La ventaja de este sencillo planteamiento reside en la fiabilidad de los disipadores pasivos y en la consolidada tecnología de los ventiladores.

Same Sky ha personalizado disipadores específicamente para aplicaciones de carga de vehículos eléctricos, con dimensiones de hasta 950x350x75 mm. Estos disipadores son capaces de gestionar de forma pasiva los requisitos menos exigentes o de forma activa los escenarios más exigentes con aire forzado.

Figura 3: La utilización de disipadores y ventiladores representa una solución de gestión térmica muy eficaz para los transistores bipolares de puerta aislada (IGBT). (Fuente de la imagen: Same Sky)

Figura 3: La utilización de disipadores y ventiladores representa una solución de gestión térmica muy eficaz para los transistores bipolares de puerta aislada (IGBT). (Fuente de la imagen: Same Sky)

Además de los métodos de refrigeración por aire, la refrigeración líquida ofrece una alternativa para disipar el calor de los componentes de alta potencia, como los transistores bipolares de puerta aislada (IGBT). Los sistemas de refrigeración por agua resultan atractivos por su capacidad para alcanzar las resistencias térmicas más bajas. Sin embargo, conllevan costos más elevados y una mayor complejidad en comparación con las soluciones de refrigeración por aire. También hay que señalar que, incluso en las configuraciones de refrigeración por agua, los disipadores térmicos y los ventiladores siguen siendo componentes esenciales para eliminar eficazmente el calor del sistema.

Teniendo en cuenta los costos y complejidades asociados, la refrigeración directa de los transistores bipolares de puerta aislada (IGBT) mediante disipadores y ventiladores sigue siendo el método preferido. Los esfuerzos de investigación en curso se centran en mejorar las tecnologías de refrigeración por aire específicamente adaptadas a las aplicaciones de los transistores bipolares de puerta aislada (IGBT). Esta investigación activa pretende optimizar la disipación del calor minimizando los costos y la complejidad de los sistemas asociados a los métodos de refrigeración líquida.

Consideraciones sobre el diseño del sistema térmico

La eficacia de cualquier sistema de refrigeración depende en gran medida de la colocación estratégica de los componentes para optimizar el flujo de aire y mejorar la distribución del calor. Un espacio insuficiente entre los componentes puede impedir el flujo de aire y limitar el tamaño de los disipadores que se pueden utilizar. Por lo tanto, es crucial situar estratégicamente los componentes críticos que generan calor en todo el sistema para facilitar una refrigeración eficiente.

Además de la colocación de los componentes, la de los sensores térmicos es igualmente vital. En los sistemas a gran escala, como los cargadores de vehículos eléctricos de CC, la supervisión de la temperatura en tiempo real facilitada por los sistemas de control desempeña un papel crucial en la gestión térmica activa. Los ajustes automáticos de los mecanismos de refrigeración basados en las lecturas de temperatura pueden optimizar el rendimiento del sistema y evitar el sobrecalentamiento regulando la salida de corriente o ajustando la velocidad de los ventiladores. Sin embargo, la exactitud de estos ajustes automáticos depende de la calidad y precisión de los sensores de temperatura. Una mala colocación de los sensores puede dar lugar a lecturas de temperatura inexactas, lo que se traduce en respuestas ineficaces del sistema. Por lo tanto, hay que tener muy en cuenta la colocación de los sensores térmicos para garantizar la precisión y fiabilidad de la supervisión y el control de la temperatura.

Factores medioambientales

Las estaciones de recarga de vehículos eléctricos suelen instalarse al aire libre, expuestas a diversas condiciones meteorológicas. Por lo tanto, el diseño de gabinetes/recintos resistentes a la intemperie con ventilación adecuada y protección contra elementos, como la lluvia y las temperaturas extremas, es imprescindible para mantener un rendimiento térmico óptimo. Es fundamental asegurarse de que las vías de circulación de aire y los sistemas de ventilación estén diseñados para evitar la entrada de agua y, al mismo tiempo, mantener el flujo de aire sin obstrucciones.

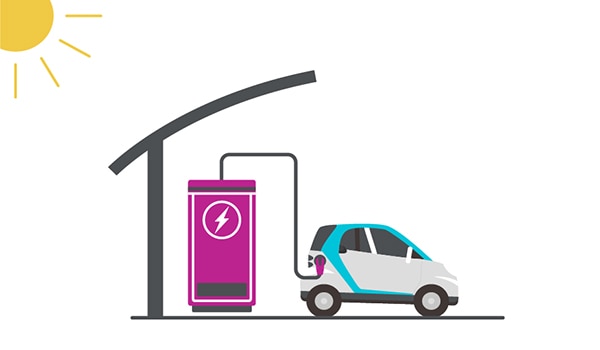

Entre los factores externos, el calentamiento solar por la luz directa del sol supone un reto importante, ya que provoca un aumento considerable de la temperatura ambiente interna del gabinete del cargador. Aunque se trata de una preocupación legítima, la solución más eficaz es relativamente sencilla. La instalación de estructuras de sombreado bien diseñadas con suficiente flujo de aire entre el sombreado y la unidad de carga mitiga eficazmente el calentamiento solar, manteniendo así temperaturas ambiente más bajas dentro del gabinete del cargador.

Figura 4: Proteger los cargadores de la luz solar directa es una estrategia rentable y eficaz para gestionar las condiciones térmicas. (Fuente de la imagen: Same Sky)

Figura 4: Proteger los cargadores de la luz solar directa es una estrategia rentable y eficaz para gestionar las condiciones térmicas. (Fuente de la imagen: Same Sky)

¿Qué es lo siguiente?

En los últimos años, se ha producido un notable aumento de la adopción de vehículos eléctricos en todo el mundo, con una demanda que muestra un crecimiento constante y significativo en diversos frentes tecnológicos. A medida que aumente el número de vehículos eléctricos en circulación, se espera que la proliferación de infraestructuras de recarga crezca al mismo ritmo. El funcionamiento eficaz y la eficiencia de los cargadores son primordiales para el desarrollo de esta floreciente infraestructura de recarga. La rentabilidad también es un factor crítico, ya que la velocidad a la que particulares y empresas integren estos cargadores en sus hogares y establecimientos depende de su asequibilidad.

Anticipando el continuo crecimiento de los vehículos eléctricos y los cargadores, hay que reconocer la naturaleza evolutiva de las tecnologías subyacentes. Esto implica tener en cuenta los posibles avances en potencia y capacidad de carga, la evolución de las normas de software y hardware, y dejar margen para innovaciones imprevistas. Este enfoque proactivo garantiza que los sistemas de gestión térmica puedan adaptarse a la evolución de la demanda a lo largo del tiempo.

En su núcleo, los cargadores de vehículos eléctricos comparten problemas de gestión térmica similares a los de otros dispositivos electrónicos densos y de alta potencia. Sin embargo, la densidad de potencia de los transistores bipolares de puerta aislada (IGBT) utilizados en los cargadores de vehículos eléctricos, unida a la creciente demanda a la que se ven sometidos, plantea un reto único. A medida que aumentan la velocidad de carga y la capacidad de las baterías, el imperativo de desarrollar cargadores eficaces y seguros se hace cada vez más estricto, exigiendo más que nunca a los diseñadores e ingenieros de gestión térmica.

Same Sky ofrece una amplia gama de componentes de gestión térmica, junto con servicios de diseño térmico líderes en el sector, para satisfacer las necesidades cambiantes del ecosistema de carga de vehículos eléctricos.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.