Placa de inversor de alta potencia con control térmico para aplicaciones alimentadas por batería

2022-03-10

Hoy en día, las soluciones impulsadas por motores de batería pueden suministrar habitualmente cientos de vatios de potencia utilizando voltajes de funcionamiento muy bajos. En este tipo de aplicaciones, se considera necesaria una gestión correcta de las corrientes que circulan por la electrónica de accionamiento del motor para garantizar la eficacia y la fiabilidad del sistema en general. De hecho, las corrientes del motor pueden superar las decenas de amperios, lo que conlleva un aumento de la disipación de potencia dentro del inversor. Una mayor potencia en los componentes del inversor da lugar a mayores temperaturas, a la degradación del rendimiento e incluso a roturas repentinas si se superan los valores máximos permitidos. La optimización del rendimiento térmico, en combinación con un factor de forma compacto, es un aspecto clave de la fase de diseño del inversor que podría esconder trampas si no se aborda adecuadamente. Un enfoque de este problema ha sido la producción de prototipos sucesivamente refinados mediante la validación en el campo. Sin embargo, las evaluaciones eléctricas y térmicas estaban totalmente separadas, y los efectos del acoplamiento eléctrico-térmico nunca se abordaron durante el diseño. Esto solía dar lugar a varias iteraciones y a un largo plazo de comercialización. Actualmente existe un método alternativo más eficaz para optimizar el rendimiento electrotérmico de los sistemas de control de motores aprovechando las modernas tecnologías de simulación. Cadence® Celsius™ Thermal Solver, software de co-simulación eléctrica-térmica líder en el sector para el análisis de sistemas, proporciona en pocos minutos una evaluación global y precisa del rendimiento del diseño tanto desde la perspectiva eléctrica como térmica. STMicroelectronics, uno de los principales fabricantes de circuitos integrados de control de motores industriales, puso a punto su placa de evaluación EVALSTDRIVE101 con Celsius™. El resultado es un inversor para motores trifásicos sin escobillas capaz de impulsar hasta 15 Arms de corriente que puede ser referenciado por los diseñadores de aplicaciones finales. En este artículo, aprovechamos para describir el flujo de trabajo que permitió a STMicroelectronics poner en producción el EVALSTDRIVE101, reduciendo el esfuerzo necesario para la optimización térmica.

EVALSTDRIVE101

El EVALSTDRIVE101 se basa en el STDRIVE101, un controlador de compuerta de medio puente triple de 75 V con protecciones en un paquete plano cuádruple sin plomo (QFN) de 4x4 mm, un ajuste perfecto para las soluciones alimentadas por batería y seis MOSFET de potencia STL110N10F7 dispuestos en tres medios puentes. Celsius™ simplificó drásticamente el proceso de optimización de EVALSTDRIVE101 logrando un diseño compacto y fiable en un breve plazo de tiempo. Los resultados de la simulación, como se explica más adelante, se utilizaron para ajustar de forma iterativa la colocación de los componentes, perfeccionar las formas de los planos y las trazas, modificar el grosor de las capas y añadir o eliminar vías para obtener la versión del inversor lista para la producción. El diseño optimizado del EVALSTDRIVE101 consta de cuatro capas con 2 onzas de cobre, una anchura de 11.4 cm y una altura de 9 cm que pueden suministrar hasta 15 Arms de corriente a la carga utilizando un voltaje de batería de 36 V. Desde el punto de vista térmico, la parte más crítica del EVALSTDRIVE101 es la zona de la etapa de potencia que incluye principalmente MOSFET de potencia, resistencias de derivación, capacitores de derivación cerámicos, capacitores electrolíticos a granel y conectores. El diseño de esta pieza se redujo profundamente para cubrir sólo la mitad del tamaño total de la placa, es decir, 50 cm2. A este respecto, se ha prestado especial atención a la colocación y el enrutamiento de los MOSFET, ya que estos componentes son responsables de la mayor parte de las pérdidas de potencia durante el funcionamiento del inversor. El área de cobre de todos los terminales de drenaje de los MOSFET se maximizó en la capa superior y se replicó y amplió cuando fue posible en otras capas para mejorar la transmisión de calor hacia la parte inferior de la superficie de la placa. De este modo, tanto la superficie superior como la inferior de la placa contribuyen eficazmente a la disipación del calor por convección y radiación naturales. La conexión eléctrica y térmica entre las distintas capas se realizó mediante vías de 0.5 mm de diámetro que facilitan el flujo de aire y mejoran la refrigeración. Justo debajo de las almohadillas expuestas de los MOSFET hay una rejilla de vías, pero su diámetro se redujo a 0.3 mm para evitar los reflujos de pasta de soldadura en los orificios.

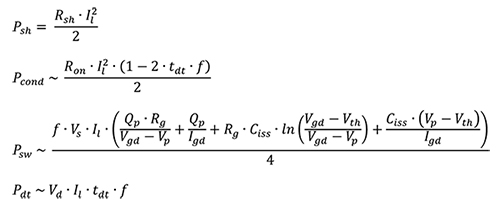

Estimación de las pérdidas de energía

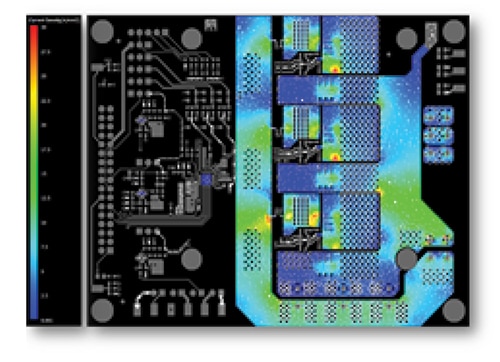

Figura 1: Densidad de corriente de la capa superior simulada. (Fuente de la imagen: STMicroelectronics)

Figura 1: Densidad de corriente de la capa superior simulada. (Fuente de la imagen: STMicroelectronics)

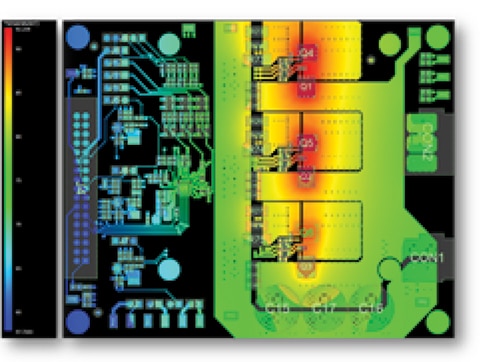

Figura 2: Temperaturas simuladas de la capa superior en estado estacionario. (Fuente de la imagen: STMicroelectronics)

Figura 2: Temperaturas simuladas de la capa superior en estado estacionario. (Fuente de la imagen: STMicroelectronics)

La optimización térmica del EVALSTDRIVE101 partió de una estimación de la potencia disipada por el inversor durante su funcionamiento, siendo una de las entradas del simulador térmico. Las pérdidas del inversor pueden dividirse en dos contribuciones: las debidas al efecto Joule dentro de las trazas de la placa y las debidas a los componentes electrónicos. Mientras que Celsius™ puede determinar con precisión las densidades de corriente y las pérdidas de la placa directamente importando los datos del diseño, las pérdidas debidas a los componentes electrónicos deben calcularse. Aunque un simulador de circuitos podría proporcionar resultados muy precisos, se decidió utilizar fórmulas simplificadas para obtener una estimación razonable de las pérdidas de potencia, aunque con aproximaciones. De hecho, los modelos eléctricos de los componentes pueden no estar disponibles en los fabricantes y ser difíciles, o no viables, de implementar desde cero debido a la falta de datos de modelado, mientras que las fórmulas proporcionadas sólo requieren información básica de las hojas de datos. Dejando de lado los fenómenos secundarios, la disipación de potencia del inversor está dominada por las pérdidas en las resistencias de derivación Psh y los MOSFET. Estas pérdidas son por conducción Pcond, por conmutación Psw y por caída de diodo Pdt:

|

La disipación de potencia estimada fue de 1.303 W para cada MOSFET y de 0.281 W para cada resistencia de derivación.

Simulaciones térmicas

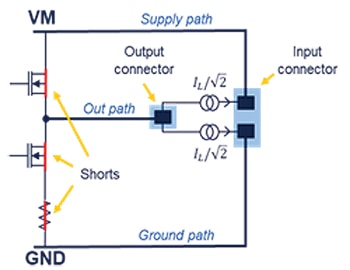

Celsius™ permite a los diseñadores realizar simulaciones que incluyen un análisis eléctrico del sistema que muestra las densidades de corriente en las trazas y vías, así como las caídas de voltaje. Estas simulaciones requieren que los diseñadores definan los bucles de corriente de interés utilizando un modelo de circuito para el sistema. El modelo adoptado para cada medio puente de EVALSTDRIVE101 se muestra en la figura 3. Consta de dos generadores de potencia constante colocados entre los conectores de salida y de alimentación y tres cortocircuitos que puentean los MOSFET y la resistencia de derivación. Los dos bucles de corriente proporcionan un buen ajuste con las corrientes medias del caso real en toda la vía de alimentación y el plano de tierra, mientras que la corriente de la vía de salida está ligeramente sobredimensionada, una condición de funcionamiento conveniente para evaluar la solidez del diseño. La Figura 4 y la Figura 1 muestran las caídas de voltaje y la densidad de corriente del EVALSTDRIVE101 con una corriente de 15 Arms. Las caídas de voltaje con respecto a la referencia de tierra ponen de manifiesto un diseño especialmente optimizado con ausencia de cuellos de botella y salidas bien equilibradas a 28mV, 25mV y 23mV para U, V y W. La salida U muestra la mayor caída de voltaje, mientras que la salida W, la más baja de las tres debido a la menor longitud del camino desde el conector de alimentación. Las corrientes están bien distribuidas en los distintos trayectos y tienen una densidad media inferior a 15 A/mm2, que es el valor recomendado para el dimensionamiento de las trazas de potencia. Se destacan algunas zonas rojas en la proximidad de los MOSFET, las resistencias de derivación y los conectores. Representan una mayor densidad de corriente debido a que los terminales de los componentes son más pequeños que las trazas de potencia subyacentes. Sin embargo, la densidad de corriente máxima está muy por debajo del límite de 50 A/mm2, lo que podría dar lugar a problemas de fiabilidad.

Figura 3: Modelado de la corriente. (Fuente de la imagen: STMicroelectronics)

Figura 3: Modelado de la corriente. (Fuente de la imagen: STMicroelectronics)

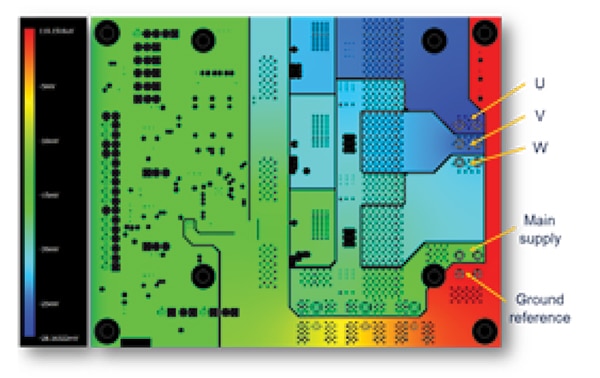

El simulador permite a los diseñadores configurar y ejecutar simulaciones en estado estacionario o transitorio. El primero proporciona un único mapa de temperatura en 2D para las capas y los componentes, mientras que el segundo proporciona mapas para cada instante de tiempo simulado y curvas de calentamiento a costa de un mayor tiempo de simulación. Los ajustes necesarios para la simulación en estado estacionario pueden aplicarse a una simulación transitoria, pero esto requiere además la definición de funciones de disipación de potencia para los componentes. Las simulaciones transitorias son adecuadas para definir diferentes estados de funcionamiento del sistema con fuentes de energía no activas simultáneamente y para evaluar el tiempo necesario para alcanzar la temperatura de estado estable.

Figura 4: Caídas de voltaje simuladas en la capa interior. (Fuente de la imagen: STMicroelectronics)

Figura 4: Caídas de voltaje simuladas en la capa interior. (Fuente de la imagen: STMicroelectronics)

Las simulaciones de EVALSTDRIVE101 se realizaron a una temperatura ambiente de 28 °C con el coeficiente de Transferencia térmica como condiciones de contorno y los modelos térmicos de dos resistencias para los dispositivos. Se utilizaron estos modelos en lugar de modelos térmicos detallados como los de Delphi, ya que están disponibles directamente en las fichas técnicas de los componentes, aunque esto sacrifica ligeramente la precisión de la simulación. Los resultados en estado estable del EVALSTDRIVE101 se muestran en la Figura 4 y los resultados de la simulación transitoria en la Figura 5. Se utilizaron funciones de potencia escalonada en la simulación de transitorios para habilitar todos los MOSEFT y las resistencias de derivación en el tiempo cero. Las simulaciones identificaron la zona del medio puente en U como la más caliente de la placa. El MOSFET Q1 (lado alto) estaba a 94.06 °C, seguido por el MOSFET Q4 (lado bajo), las resistencias de derivación R24 y R23 con temperaturas de 93.99 °C, 85.34 °C y 85.58 °C, respectivamente.

Figura 5: Calentamiento de los componentes del medio puente en U simulado. (Fuente de la imagen: STMicroelectronics)

Figura 5: Calentamiento de los componentes del medio puente en U simulado. (Fuente de la imagen: STMicroelectronics)

Configuración de la caracterización térmica

Se realizó una caracterización experimental del rendimiento térmico de EVALSTDRIVE101 después de la producción. En lugar de utilizar un motor conectado a un banco de frenado, se consideró un banco de pruebas equivalente para facilitar la implementación, como se muestra en la Figura 6. El EVALSTDRIVE101 se conectó a una placa de control para generar las señales de conducción necesarias y se colocó dentro de una caja de plexiglás para obtener la refrigeración del sistema por convección sin flujo de aire accidental. Encima de la caja se colocó una cámara de imágenes térmicas (modelo TVS-200 de Nippon Avionics), que encuadró la placa a través de un agujero en la tapa de la caja. Se conectó una carga trifásica a las salidas de la placa, y el sistema se alimentó a 36 V. La carga consta de tres bobinas cableadas en configuración de estrella para emular el motor. Cada bobina tiene una corriente de saturación de 30 A, una inductancia de 300 µH y sólo una resistencia parásita de 25 mΩ. La baja resistencia parásita redujo considerablemente el efecto de calentamiento Joule en el interior de las bobinas a favor de una transferencia de potencia sin pérdidas entre la placa y la carga. Se generaron tres corrientes sinusoidales en el interior de las bobinas a 15 Arms aplicando tensiones sinusoidales adecuadas a través de la placa de control. Con este método, la etapa de potencia trabajaba en unas condiciones de funcionamiento muy próximas a la aplicación final de accionamiento del motor, con la ventaja de no necesitar un bucle de control.

Figura 6: Configuración de la caracterización térmica. (Fuente de la imagen: STMicroelectronics)

Figura 6: Configuración de la caracterización térmica. (Fuente de la imagen: STMicroelectronics)

Medición de la pérdida de potencia

Un factor que afecta a la calidad de los resultados de la simulación es, sin duda, la precisión de los datos de la potencia disipada por cada dispositivo en la etapa de potencia. Estos datos se obtuvieron utilizando fórmulas simplificadas tanto para los MOSFET como para las resistencias de derivación, por lo que se introdujeron aproximaciones. Se realizaron mediciones en la placa para evaluar el error en la cuantificación de la potencia disipada. La pérdida de potencia Ploss de la placa se midió como la diferencia entre la potencia de entrada Pin y la potencia entregada a la carga en las tres salidas PUout, PVout, and PWout. La medición se realizó utilizando un osciloscopio (modelo HDO6104-MS de Teledyne LeCroy) y aplicando las funciones matemáticas adecuadas a las formas de onda: en primer lugar, se calculó el producto punto por punto de la tensión y la corriente y, a continuación, se promedió la potencia sobre un número entero de ciclos sinusoidales. La siguiente tabla muestra los resultados de las mediciones a temperatura ambiente y en estado caliente cuando la etapa de potencia alcanzó la condición de estado estable. También se proporciona el valor global de la potencia disipada por la placa previamente estimada mediante fórmulas.

|

Los resultados muestran una muy buena correspondencia entre las mediciones y las estimaciones, lo que coincide con las aproximaciones introducidas. Las fórmulas sobreestiman la medición a temperatura ambiente en un 1.5%, lo que supone una subestimación del 3.9% en comparación con los datos en caliente. Este resultado está en consonancia con la variabilidad asociada a la resistencia en estado encendido de los MOSFET y las resistencias de derivación, ya que en los cálculos se utilizaron valores nominales. Como era de esperar, todos los valores de potencia fueron mayores en caliente que a temperatura ambiente debido al aumento de las resistencias de las bobinas y los MOSFET con la temperatura. Los datos también muestran una diferencia entre las potencias medidas para las tres salidas. Este efecto se debe al desequilibrio de la carga trifásica, debido a los valores ligeramente diferentes de L y R de una bobina a otra. Este efecto, sin embargo, desempeña un papel marginal, ya que el desajuste observado es menor que el existente entre las mediciones y la estimación.

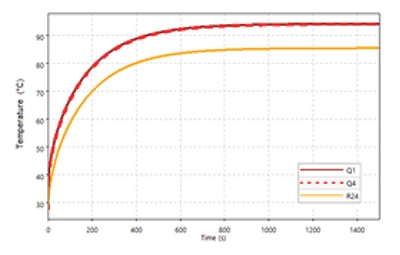

Resultados de la temperatura

La generación de corrientes sinusoidales en la carga y la adquisición de imágenes térmicas por la cámara de imágenes térmicas se activaron simultáneamente. La cámara de imágenes térmicas se configuró previamente para recoger imágenes térmicas cada 15 segundos e incluir en cada captura tres marcadores de temperatura para los componentes Q1, Q4 y R23. El sistema permaneció activo hasta que se alcanzó la condición de estado estacionario tras unos 25 minutos. La temperatura ambiente detectada en el interior de la caja al final de la prueba era de aproximadamente 28 °C. La figura 7 muestra el transitorio de calentamiento de la placa que se derivó de los marcadores de temperatura y la figura 8 muestra las temperaturas finales en la placa. Las mediciones mostraron que el MOSFET Q1 era el componente más caliente de toda la placa, con una temperatura de 93.8 °C, mientras que el MOSFET Q4 y la resistencia R23 alcanzaban 91.7 °C y 82.6 °C, respectivamente. Como se ha comentado anteriormente, Celsius™ ha simulado la temperatura del MOSFET Q1 a 94.06 °C, la temperatura del MOSFET Q4 a 93.99 °C y la temperatura del R23 a 85.58 °C, dando una muy buena coincidencia con las mediciones. La misma concordancia se encuentra también en la constante de tiempo del transitorio de calentamiento, como puede verse fácilmente al comparar directamente la figura 5 con la figura 7.

Figura 7: Calentamiento de los componentes del medio puente U medido. (Fuente de la imagen: STMicroelectronics)

Figura 7: Calentamiento de los componentes del medio puente U medido. (Fuente de la imagen: STMicroelectronics)

Figura 8: Temperaturas de estado estacionario de la capa superior medidas. (Fuente de la imagen: STMicroelectronics)

Figura 8: Temperaturas de estado estacionario de la capa superior medidas. (Fuente de la imagen: STMicroelectronics)

Resumen

STMicroelectronics ha lanzado recientemente la placa de evaluación EVALSTDRIVE101 que ha sido diseñada aprovechando el Cadence® Celsius™ Thermal Solver. La placa se dirige al control de motor de alta potencia y de bajo voltaje sin escobillas, tal como necesitan las aplicaciones alimentadas por baterías. Incluye una etapa de potencia compacta de 50 cm2 que puede suministrar más de 15 Arms de corriente al motor sin disipador ni refrigeración adicional. Utilizando diferentes características de simulación integradas en el simulador térmico, fue posible no sólo prever el perfil de temperatura de la placa y sus puntos calientes en los componentes de la etapa de potencia, sino también disponer de una descripción detallada de las caídas de voltaje y de la densidad de corriente a lo largo de las trazas de potencia, que podrían ser difíciles o imposibles de obtener mediante mediciones experimentales. Los resultados de la simulación permitieron una rápida optimización de la disposición de la placa, ajustando la colocación y corrigiendo los puntos débiles de la disposición desde las primeras fases del diseño hasta la aprobación. Una caracterización térmica con una cámara de infrarrojos demostró la buena concordancia entre las temperaturas simuladas y las medidas en estado estacionario, así como el perfil de temperatura transitoria, lo que demuestra el excelente rendimiento de la placa y la eficacia del simulador térmico para ayudar a los diseñadores a reducir el margen de diseño y lograr una comercialización más rápida.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.