Gestión térmica en aplicaciones de resistencias montadas en superficie

2021-09-14

La gestión térmica es cada vez más importante a medida que aumenta la densidad de los componentes electrónicos en las modernas placas de circuito impreso (PCB), así como la potencia aplicada. Ambos factores provocan un aumento de la temperatura de los componentes individuales y del conjunto. Sin embargo, cada componente eléctrico de un conjunto debe utilizarse dentro de sus límites de temperatura de funcionamiento prescritos, debido a las propiedades de sus materiales y a aspectos de fiabilidad. En este artículo se ofrecen resultados experimentales para evitar el sobrecalentamiento de dispositivos electrónicos como las resistencias de montaje superficial.

Pérdidas eléctricas y transferencia de calor

El calor se disipa en la resistencia por pérdida eléctrica (efecto Joule), lo que provoca un aumento de la temperatura. Una vez que se produce un gradiente de temperatura, el calor comienza a fluir. Después de un cierto tiempo (dependiendo de la capacidad térmica y de las propiedades de conducción térmica del dispositivo) se alcanzará una condición de estado estacionario. El flujo de calor constante PH corresponde a la potencia eléctrica disipada Pel (Figura 1).

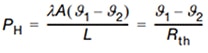

Dado que la naturaleza de la conducción del calor a través de un cuerpo es similar a la ley de Ohm para la conducción eléctrica, la ecuación se puede reescribir (véase la sección Fundamentos de la transferencia de calor de este artículo):

(1)

(1)

donde

![]() (2)

(2)

es la resistencia térmica en la dimensión de [K/W], que puede considerarse independiente de la temperatura para la mayoría de los materiales y regímenes de temperatura de interés en las aplicaciones electrónicas.

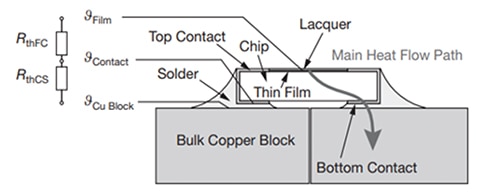

Figura 1: Ilustración esquemática de la trayectoria principal del flujo de calor de una resistencia de chip en una placa de circuito impreso. (Fuente de la imagen: Vishay Beyschlag)

Figura 1: Ilustración esquemática de la trayectoria principal del flujo de calor de una resistencia de chip en una placa de circuito impreso. (Fuente de la imagen: Vishay Beyschlag)

Resistencia térmica

Modelo aproximado de resistencia térmica

La transferencia de calor en dispositivos electrónicos, como las resistencias de montaje superficial en placas de circuito impreso, puede describirse mediante un modelo aproximado de la resistencia térmica. Aquí se desprecia el calor directo transportado desde la película de la resistencia al aire circundante (ambiente) por conducción a través de la capa de laca y por convección de aire libre. Así, el calor se propaga a través del sustrato de alúmina, el contacto metálico del chip, la junta de soldadura y, finalmente, a través de la placa (FR4 con revestimiento de cobre). El calor de la placa de circuito impreso se transfiere al aire circundante por convección natural (figura 2).

Para simplificar, la resistencia térmica global RthFA puede describirse como una serie de resistencias térmicas con las correspondientes temperaturas en las interfaces como sigue: ![]() (3)

(3)

El circuito equivalente de resistencia térmica correspondiente se muestra en la figura 2, donde

RthFC es la resistencia térmica interna del componente de la resistencia, incluyendo la capa de la resistencia, el sustrato y el contacto inferior;

RthCS es la resistencia térmica de la unión soldada;

RthSB es la resistencia térmica de la placa de circuito impreso, incluidas las almohadillas de aterrizaje, las rutas de los circuitos y el material de base;

RthBA es la resistencia térmica de la transferencia de calor desde la superficie de la PCB al ambiente (aire circundante); y

RthFA es la resistencia térmica global de la película fina de la resistencia al ambiente (aire circundante).

Las temperaturas indicadas para los nodos del circuito equivalente de resistencia térmica son válidas para las respectivas interfaces:

ϑFilm es la temperatura máxima de la capa fina en la zona caliente;

ϑContact es la temperatura en la interfaz entre el contacto inferior y la junta de soldadura (válido para juntas de soldadura de tamaño mínimo, de lo contrario podrían introducirse ciertas resistencias térmicas paralelas);

ϑSolder es la temperatura en la interfaz entre la junta de soldadura y la almohadilla de aterrizaje (revestimiento de cobre de la PCB);

ϑBoard es la temperatura de la superficie de la placa de circuito impreso; y

ϑAmbient es la temperatura del aire circundante.

Figura 2: Circuito equivalente de resistencia térmica aproximada de una resistencia de chip en una placa de circuito impreso. (Fuente de la imagen: Vishay Beyschlag)

Figura 2: Circuito equivalente de resistencia térmica aproximada de una resistencia de chip en una placa de circuito impreso. (Fuente de la imagen: Vishay Beyschlag)

Fundamentos de la transferencia de calor

La energía térmica puede transferirse por tres mecanismos básicos: Conducción, convección y radiación.

![]() (4)

(4)

Conducción

El flujo de calor por conducción es proporcional al gradiente unidimensional dϑ/dx, donde λ en la dimensión de [W/mK] es la conductividad térmica específica, y A es el área de la sección transversal para el flujo de calor:

![]() (5)

(5)

que tiene la dimensión de [W]. Para un cuerpo cúbico simple con la longitud L y dos interfaces paralelas A a diferentes temperaturas, ϑ1 y ϑ2, la ecuación para la transferencia de calor es

(6)

(6)

Convección

El flujo de calor por convección puede describirse de forma similar a la ecuación (6),

![]() (7)

(7)

donde α es el coeficiente de convección, A es la superficie a la temperatura ϑ1 del objeto, y ϑ2 es la temperatura del fluido circundante (por ejemplo, el aire). El coeficiente α incluye las propiedades materiales del fluido (capacidad calorífica y viscosidad) y las condiciones del movimiento del fluido (caudal, convección forzada/no forzada y formas geométricas). Además, también depende de la propia diferencia de temperatura ϑ1 - ϑ2. Así, la ecuación (7) parece sencilla, pero para resolver problemas de transferencia de calor, el coeficiente α casi siempre tiene que ser aproximado o determinado experimentalmente.

Radiación

El flujo térmico radiante puede describirse mediante la ley de Stefan-Boltzmann (ecuación (8)), lo que da lugar a un flujo neto entre dos objetos a diferentes temperaturas ϑ1 y ϑ2 (ecuación (9)), suponiendo una emisividad y una superficie idénticas. En

![]() (8)

(8)

![]() (9)

(9)

ε es la emisividad, σ= 5.67 x 10-8 Wm-2K-4 es la constante de Stefan-Boltzmann, y ϑ es la temperatura de una superficie A. No obstante, aquí no se considerará la transferencia de calor por radiación según la ecuación (5), ya que la contribución es pequeña a bajas temperaturas. Normalmente, más del 90% del calor total se disipa por conducción térmica. Pero, para las imágenes térmicas infrarrojas, la ecuación (9) es de interés básico.

Analogía de la resistencia eléctrica y la resistencia térmica

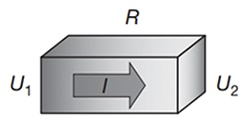

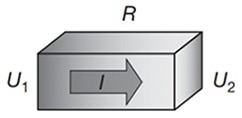

La corriente eléctrica I que pasa por una resistencia eléctrica R es proporcional a la diferencia de potencial eléctrico U1 y U2:

Figura 3a: La corriente eléctrica que pasa por una resistencia eléctrica es proporcional a la diferencia de potencial eléctrico U1 y U2. (Fuente de la imagen: Vishay Beyshclag)

Figura 3a: La corriente eléctrica que pasa por una resistencia eléctrica es proporcional a la diferencia de potencial eléctrico U1 y U2. (Fuente de la imagen: Vishay Beyshclag)

El flujo de calor P que pasa por una resistencia térmica Rth es proporcional a la diferencia de temperatura de ϑ1 y ϑ2:

Figura 3b: El flujo de calor que pasa por una resistencia térmica es proporcional a la diferencia de temperatura de ϑ1 y ϑ2. (Fuente de la imagen: Vishay Beyschlag)

Figura 3b: El flujo de calor que pasa por una resistencia térmica es proporcional a la diferencia de temperatura de ϑ1 y ϑ2. (Fuente de la imagen: Vishay Beyschlag)

Al igual que las resistencias eléctricas, la resistencia térmica de más de un objeto en un conjunto puede describirse mediante redes de resistencias térmicas en serie y en paralelo, como se muestra para dos resistencias térmicas en las siguientes ecuaciones:

![]() (10)

(10)

![]() (11)

(11)

Resistencia térmica interna

La resistencia térmica interna RthFC es un valor específico de los componentes, determinado principalmente por el sustrato cerámico (conductividad térmica específica y geometría).

Resistencia térmica de la unión soldada

En la soldadura convencional, la resistencia térmica RthCS es insignificante debido a la conductividad térmica específica relativamente alta de la soldadura y a la gran relación entre el área de la sección transversal y la longitud de la trayectoria de flujo (aproximadamente 1 K/W). Esto es válido, especialmente para un pequeño enfrentamiento. Una junta de soldadura más grande puede considerarse como una resistencia térmica entre el contacto inferior y una resistencia térmica paralela adicional (desde el contacto lateral hasta la almohadilla de aterrizaje), lo que mejora marginalmente la conducción térmica. De este modo, podemos aproximar la resistencia térmica global del componente, incluida su unión soldada:

![]() (12)

(12)

Tenga en cuenta que en caso de una soldadura incorrecta, la resistencia térmica RthCS dará lugar a una mayor resistencia térmica global. En particular, los vacíos en la soldadura o la insuficiente humectación de la misma pueden causar una resistencia térmica de contacto significativa o una reducción de las áreas de sección transversal de las vías de flujo y conducirán a un rendimiento térmico deteriorado.

Resistencias térmicas específicas para cada aplicación

La resistencia térmica global RthFA incluye la característica térmica del propio componente de la resistencia y de la placa de circuito impreso, incluida su capacidad para disipar el calor al entorno. La resistencia térmica entre la soldadura y el ambiente, RthSA, depende en gran medida del diseño de la placa, lo que influye enormemente en la resistencia térmica total RthFA (especialmente en el caso de valores de RthFC específicos de componentes extremadamente bajos). La resistencia térmica de la placa al ambiente, RthBA, incluye condiciones ambientales como el flujo de aire. La responsabilidad de la elección de los materiales y las dimensiones se asigna al diseñador del circuito.

Determinación experimental de las resistencias térmicas

Imágenes térmicas por infrarrojos

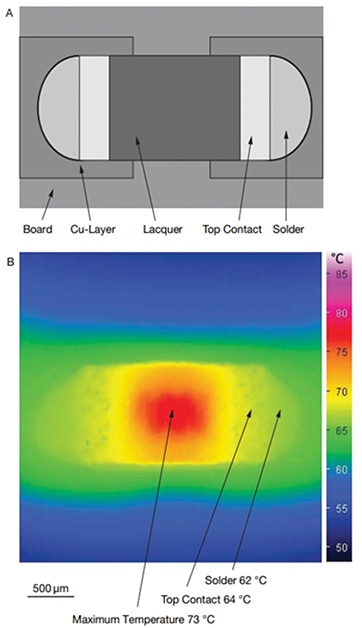

Las imágenes térmicas por infrarrojos se utilizan ampliamente para los experimentos térmicos. En la Figura 6 se muestra una imagen térmica infrarroja de una resistencia de chip 0603 con una carga de 200 mW a temperatura ambiente. Se observa una temperatura máxima en el centro de la superficie de la laca. La temperatura de las juntas de soldadura es unos 10 K por debajo de la temperatura máxima. Una temperatura ambiente diferente provocará un desplazamiento de las temperaturas observadas.

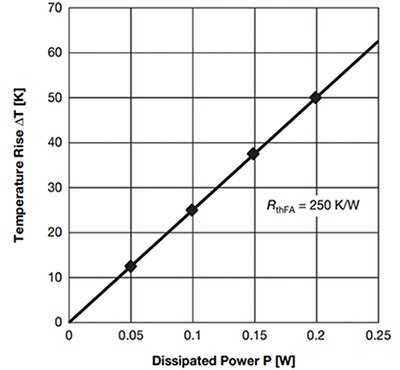

Determinación de la resistencia térmica global

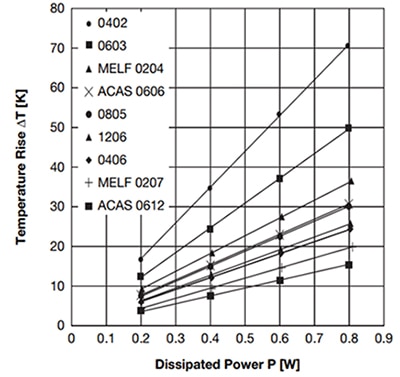

Las resistencias térmicas se pueden determinar detectando la temperatura máxima de la película en función de la potencia disipada en estado estacionario. Para determinar la resistencia térmica global RthFA de un componente individual, se utilizaron placas de circuito impreso de prueba estándar(1). Se midió el componente en la posición central. Dado que la ecuación (1) puede reescribirse como

![]() (13)

(13)

una simple aproximación conduce directamente a la resistencia térmica RthFA = 250 K/W para una resistencia de chip 0603 (Figura 4).

Figura 4: Aumento de temperatura de una resistencia de chip MCT 0603 en una placa de circuito impreso de prueba estándar en función de la potencia disipada. (Fuente de la imagen: Vishay Beyschlag)

Figura 4: Aumento de temperatura de una resistencia de chip MCT 0603 en una placa de circuito impreso de prueba estándar en función de la potencia disipada. (Fuente de la imagen: Vishay Beyschlag)

Nivel de integración

Una sola resistencia de chip 1206 montada en la placa de circuito impreso (Figura 5A) conduce a una resistencia térmica global RthFA = 157 K/W (Figura 7). Las resistencias adicionales en la placa de circuito impreso (con la misma carga cada una, Figura 5B y C) provocan un aumento de la temperatura (204 K/W para 5 resistencias y 265 K/W para 10 resistencias, respectivamente).

Figura 5: Ilustración esquemática de una (A), cinco (B) y diez (C) resistencias de chip en una placa de circuito impreso de prueba estándar. (Fuente de la imagen: Vishay Beyschlag)

Figura 5: Ilustración esquemática de una (A), cinco (B) y diez (C) resistencias de chip en una placa de circuito impreso de prueba estándar. (Fuente de la imagen: Vishay Beyschlag)

Todos los datos proceden del tablero de pruebas estándar. Sin embargo, los datos pueden servir para comparar diferentes componentes y para la evaluación general de la capacidad de disipación térmica de un determinado diseño, aunque los valores absolutos cambiarán para diferentes diseños. Los datos también pueden servir para verificar las simulaciones numéricas.

Figura 6: Ilustración esquemática (A) e imagen térmica infrarroja (B) de una resistencia de chip 0603 a 200 mW (temperatura ambiente de 23°C, placa de circuito impreso de prueba estándar). (Fuente de la imagen: Vishay Beyschlag)

Figura 6: Ilustración esquemática (A) e imagen térmica infrarroja (B) de una resistencia de chip 0603 a 200 mW (temperatura ambiente de 23°C, placa de circuito impreso de prueba estándar). (Fuente de la imagen: Vishay Beyschlag)

Determinación de la resistencia térmica interna del componente

La sustitución de la placa de circuito impreso por un cuerpo ideal con una alta conductividad térmica y una capacidad calorífica que tiende a infinito (en el mundo real es adecuado un bloque de cobre a granel, Figura 8) conduce a

Figura 7: Aumento de temperatura y resistencias térmicas RthFA derivadas de las temperaturas máximas de la película determinadas experimentalmente en función de la potencia disipada. (Fuente de la imagen: Vishay Beyschlag)

Figura 7: Aumento de temperatura y resistencias térmicas RthFA derivadas de las temperaturas máximas de la película determinadas experimentalmente en función de la potencia disipada. (Fuente de la imagen: Vishay Beyschlag)

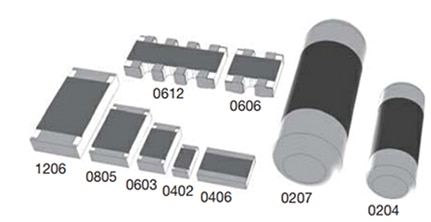

De nuevo, la resistencia térmica interna RthFC se determinó experimentalmente detectando las temperaturas máximas de la película mediante imágenes térmicas infrarrojas en función de la potencia disipada. La placa de circuito impreso estándar se sustituyó por dos bloques de cobre aislados eléctricamente (60 mm x 60 mm x 10 mm). En la figura 9, se indican los valores de la resistencia térmica interna RthFC para algunos componentes pasivos, como las resistencias de chip, los conjuntos de resistencias de chip y las resistencias MELF, como se muestra en la figura 10.

Como resultado, la resistencia térmica disminuye con la anchura del contacto (Tabla 1). La mejor relación entre la resistencia térmica y el tamaño del chip la proporcionan las resistencias de terminal ancho. La resistencia térmica interna de una resistencia de chip de terminal ancho 0406 (30 K/W) es casi la misma que la resistencia térmica de una resistencia de chip 1206 (32 K/W).

Figura 8: Ilustración esquemática de la trayectoria principal del flujo de calor y el correspondiente circuito equivalente de resistencia térmica aproximado de una resistencia de chip en un bloque de cobre a granel. (Fuente de la imagen: Vishay Beyschlag)

Figura 8: Ilustración esquemática de la trayectoria principal del flujo de calor y el correspondiente circuito equivalente de resistencia térmica aproximado de una resistencia de chip en un bloque de cobre a granel. (Fuente de la imagen: Vishay Beyschlag)

Figura 9: Resistencias térmicas internas RthFC derivadas de las temperaturas máximas de la película determinadas experimentalmente en función de la potencia disipada. (Fuente de la imagen: Vishay Bayschlag)

Figura 9: Resistencias térmicas internas RthFC derivadas de las temperaturas máximas de la película determinadas experimentalmente en función de la potencia disipada. (Fuente de la imagen: Vishay Bayschlag)

Figura 10: Resistencias montadas en superficie de diferentes tipos y tamaños. (Fuente de la imagen: Vishay Beyschlag)

Figura 10: Resistencias montadas en superficie de diferentes tipos y tamaños. (Fuente de la imagen: Vishay Beyschlag)

|

||||||||||||||||||||||

Tabla 1: Resistencias térmicas internas determinadas experimentalmente para resistencias montadas en superficie.

Conclusiones

El diseño de la placa de circuito impreso y las condiciones ambientales de todo el conjunto determinan principalmente la resistencia térmica global RthFA. Como se ha demostrado, la reducción del nivel de integración de los componentes que disipan el calor también conduce a la disminución de las temperaturas de los componentes individuales. Esto es contradictorio con la tendencia actual a la miniaturización, pero podría considerarse en ciertas áreas de placas parciales. Además de los cambios en el diseño de la placa de circuito impreso, la disipación térmica puede mejorarse significativamente a nivel de componentes mediante la elección de componentes optimizados, como las resistencias de terminal ancho (por ejemplo, el tamaño de chip 0406).

Algunas consideraciones básicas son útiles para evitar el sobrecalentamiento en las aplicaciones de las resistencias montadas en superficie:

- La disipación térmica puede describirse mediante un modelo aproximado de resistencia térmica y analizarse mediante imágenes térmicas infrarrojas de suficiente resolución espacial y térmica

- La resistencia térmica interna específica del componente RthFC puede determinarse experimentalmente.

- La resistencia térmica global RthFA incluye la característica térmica del propio componente de la resistencia y de la placa de circuito impreso, incluida su capacidad para disipar el calor al entorno. Por lo general, está dominado por estas últimas influencias externas. La responsabilidad de la gestión térmica, especialmente en lo que respecta al diseño de la placa de circuito impreso y a las condiciones ambientales de la aplicación, se asigna al diseñador del circuito.

- La temperatura máxima se alcanza en el centro de la superficie de laca que cubre la capa de la resistencia. Hay que prestar atención a la conexión de la soldadura. Normalmente, las temperaturas de aproximadamente 10 K por debajo de la temperatura máxima podrían estar asociadas a las temperaturas de fusión de la soldadura, la generación de fases intermetálicas o la deslaminación de la PCB. Esto debe tenerse en cuenta especialmente a temperaturas ambiente elevadas.

- La elección de los componentes de las resistencias estables a la temperatura, así como la soldadura y el material de base de la placa de circuito impreso, es esencial. Los productos de grado automotriz, como los chips de película fina y las resistencias MELF (hasta 175 °C de temperatura máxima de funcionamiento de la película), son adecuados para muchas aplicaciones.

- El rendimiento térmico mejorado para la disipación térmica puede lograrse mediante

- el diseño de la placa de circuito impreso (por ejemplo, el material de base, las almohadillas de aterrizaje y las rutas de los circuitos)

- las condiciones ambientales de todo el conjunto (transferencia de calor por convección)

- el nivel de integración reducido de los componentes que disipan el calor

- los componentes optimizados para la disipación térmica (resistencias de terminal ancho)

Nota

- Según la norma EN 140400, 2.3.3: Material de base FR4 100 mm x 65 mm x 1.4 mm, capa de Cu de 35 μm, pasillo/circuito de 2.0 mm de ancho.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.