Los principios básicos de IO-Link y cómo usarla para habilitar la IoT industrial

Colaboración de Editores de DigiKey de América del Norte

2020-01-15

Los fabricantes y los gerentes de instalaciones son cada vez más conscientes del potencial de la IoT (Internet de las cosas) y la IIoT (Internet industrial de las cosas) para reducir los costos, mejorar los procesos y la seguridad y aumentar la disponibilidad de los equipos y la calidad de los productos finales. A fin de aprovechar este potencial, los técnicos y los ingenieros de operaciones in situ tienen que implementar y conectar con eficiencia cientos, si no miles, de actuadores y sensores inteligentes para recopilar datos sobre sistemas y elementos de procesos que no se diseñaron originalmente para la comunicación bidireccional.

Simultáneamente, también enfrentan el desafío de integrar con eficiencia las redes actuales de dispositivos y sistemas conectados en redes de IIoT para lograr un nivel aceptable de interoperabilidad en todos los ámbitos con el menor costo y complejidad de sistema posibles.

El estándar de la interfaz de comunicación digital de caída única de IO-Link (IEC 61131-9) es un intento global de resolver muchos de estos problemas de conectividad de sensores y actuadores. Si bien en teoría es simple, para muchos diseñadores representa un desafío porque es un estándar relativamente nuevo con el que no están familiarizados.

Este artículo presenta IO-Link a los técnicos y los ingenieros de operaciones que buscan implementar adecuada y rápidamente una red de sensores, pero que no están íntimamente familiarizados con el estándar. A modo de ejemplo, y para iniciar la discusión sobre los aspectos prácticos de la implementación de IO-Link, se presentarán los componentes pertinentes del sistema IO-Link de proveedores como STMicroelectronics, Texas Instruments, Carlo Gavazzi, Phoenix Contact, Analog Devices y Omron.

¿Qué es IO-Link?

IO-Link es un protocolo de comunicaciones en serie alámbrico (o inalámbrico) punto a punto digital que usa el omnipresente cable de tres hilos para las conexiones de sensores y actuadores. También se usa para los dispositivos que necesitan alimentación adicional, ya que incluye la interfaz estándar de cinco hilos. Fue desarrollado por el consorcio IO-Link, y en 2010 se integró en el estándar IEC 61131-9 para PLC (controladores lógicos programables) como “SDCI (interfaz de comunicación digital de caída única) para actuadores y sensores pequeños”.

La diferencia clave entre la E/S convencional e IO-Link radica en que IO-Link puede transmitir cuatro clases principales de datos:

- Datos de procesos: Los datos de procesos incluyen valores analógicos y estados de conmutación y se envían cíclicamente; es decir, cada ciclo de comunicación.

- Estado del valor: Cada puerto tiene un estado de valor (PortQualifier). El estado del valor indica si los datos de procesos son válidos o no. El estado del valor se puede transmitir cíclicamente con los datos de procesos.

- Datos del dispositivo: Estos pueden ser parámetros, datos de identificación e información de diagnóstico. Se intercambian acíclicamente y a petición de la unidad principal IO-Link. Los datos del dispositivo se pueden escribir y también leer desde el dispositivo.

- Eventos: Los eventos son acíclicos y pueden ser mensajes de error (p. ej., cortocircuito) o advertencias o datos de mantenimiento (p. ej., suciedad, sobrecalentamiento).

Tenga en cuenta que la transmisión de los eventos o los parámetros del dispositivo se produce independientemente de la transmisión cíclica de los datos de procesos. Estas transmisiones no se ven afectadas unas por otras positiva ni negativamente.

IO-Link no requiere conectores ni cables especiales. En cambio, especifica el uso de cables estándares sin blindaje de tres o cinco conductores con una longitud máxima de 20 metros (m). Los conectores circulares M5, M8 y M12 son estándares.

Para el tipo de conexión de tres conductores, llamado Puerto de clase A en la nomenclatura de IO-Link, uno de los tres conductores se usa para la comunicación, otro para el suministro de alimentación a los componentes electrónicos del dispositivo y otro como potencial de referencia común. Esta conexión puede proporcionar una salida de corriente máxima de 200 miliamperios (mA). La especificación también requiere de un conector de cuatro pines, en el que el cuarto pin se usa como una línea de señal adicional que cumple con el estándar IEC 61131-2. El soporte es opcional tanto en unidades principales como en dispositivos.

La conexión de cinco conductores mencionada anteriormente se llama Puerto de clase B e incluye los dispositivos (generalmente actuadores) que necesitan alimentación adicional de un suministro independiente de 24 voltios aislado galvánicamente.

Una de las características especiales de IO-Link es la neutralidad del bus de campo. Permite que la funcionalidad de IO-Link se conecte a casi cualquier bus de campo. IO-Link puede utilizar tanto las asignaciones estandarizadas en buses de campo como Profibus, Profinet, EtherCAT y Sercos como las asignaciones específicas del fabricante para EtherNet/IP, CANopen, Modbus, CC-Link y AS-Interface.

Esta neutralidad del bus de campo es posible gracias al hecho de que cada dispositivo IO-Link cuenta con una IODD (descripción de dispositivo IO) independiente del bus de campo o del controlador. La IODD incluye información sobre el dispositivo, como el fabricante, el número de modelo, el número de serie, el tipo de dispositivo y los detalles de los parámetros.

Elementos de configuración de un sistema IO-Link

Un sistema IO-Link incluye una unidad principal IO-Link y diferentes dispositivos IO-Link, como sensores y actuadores (Figura 1). Todos los dispositivos IO-Link se conectan a una unidad principal IO-Link.

Figura 1: un sistema IO-Link consiste en un controlador (delineado en negro), una unidad principal IO-Link (o varios másteres) conectado por medio de conexiones de cable simples de tres o cinco hilos a dispositivos IO-Link, como sensores y actuadores. (Fuente de la imagen: IO-Link Community)

Figura 1: un sistema IO-Link consiste en un controlador (delineado en negro), una unidad principal IO-Link (o varios másteres) conectado por medio de conexiones de cable simples de tres o cinco hilos a dispositivos IO-Link, como sensores y actuadores. (Fuente de la imagen: IO-Link Community)

La CPU y la unidad principal de comunicaciones configuran el controlador de un sistema IO-Link. Ejecuta el programa de usuario y la E/S se intercambia con la unidad principal IO-Link.

La unidad principal IO-Link se conecta como unidad subordinada al controlador a través de buses de campo como EtherCAT, Profibus u Omron NX bus (Figura 2). Establece comunicaciones de IO-Link con los dispositivos IO-Link.

Figura 2: la unidad principal IO-Link cuenta con múltiples puertos para permitirle conectarse 1:1 a múltiples sensores y actuadores IO-Link. (Fuente de la imagen: IO-Link Community)

Figura 2: la unidad principal IO-Link cuenta con múltiples puertos para permitirle conectarse 1:1 a múltiples sensores y actuadores IO-Link. (Fuente de la imagen: IO-Link Community)

Si ocurre un evento, el dispositivo señala la presencia del evento a la unidad principal. La unidad principal luego lee el evento. Los mensajes de error se transmiten desde el dispositivo al controlador o a una HMI (interfaz hombre-máquina) a través de la unidad principal IO-Link. La unidad principal IO-Link también puede transmitir eventos y estados en su nombre. Las roturas de cable o las fallas de comunicación son ejemplos de estos eventos.

Cada puerto de una unidad principal IO-Link procesar tanto señales de conmutación binarias como valores analógicos (p. ej., 8 bits, 12 bits, 16 bits). La comunicación en serie de IO-Link se realiza a través del mismo puerto. Además de un cableado sencillo, las ventajas adicionales de IO-Link incluyen la configuración automática de parámetros y amplias características de diagnóstico.

El estándar de IO-Link permite que se disponga de dos bytes de datos de procesos por ciclo. La transmisión entre el dispositivo y la unidad principal IO-Link toma 400 microsegundos (μs) a una velocidad de 230 kilobaudios (kbaud). Los usuarios pueden controlar el tamaño de la trama de datos, por lo que también se pueden transmitir mayores longitudes de datos de procesos de hasta 32 bytes en un tiempo de ciclo más bajo.

Para garantizar que los datos de parámetros de un dispositivo no se pierdan al reemplazar un dispositivo, los datos se pueden almacenar automática y directamente en la unidad principal IO-Link. Si se conecta un nuevo dispositivo de sustitución idéntico, los parámetros del dispositivo anterior se transfieren automáticamente al nuevo.

Un buen ejemplo de la funcionalidad de la unidad principal es la placa de demostración para el transceptor de la unidad principal de comunicación IO-Link STEVAL-IFP016V2 de STMicroelectronics (Figura 3). Cuenta con un puerto de unidad principal IO-Link L6360 de STMicroelectronics que funciona como un transceptor de comunicación para múltiples dispositivos de E/S: es compatible tanto con el modo de puerto de unidad principal IO-Link como con el modo de E/S estándar. Esta placa se interconecta a un microcontrolador externo y demuestra la capacidad de la unidad principal IO-Link monolítica L6360 como transceptor de comunicación para múltiples E/S.

Figura 3: la placa de demostración STEVAL-IFP016V2 se interconecta a un microcontrolador externo y demuestra la capacidad de la unidad principal IO-Link monolítica L6360 como transceptor de comunicación para múltiples E/S. (Fuente de la imagen: STMicroelectronics)

Figura 3: la placa de demostración STEVAL-IFP016V2 se interconecta a un microcontrolador externo y demuestra la capacidad de la unidad principal IO-Link monolítica L6360 como transceptor de comunicación para múltiples E/S. (Fuente de la imagen: STMicroelectronics)

Consejo: solicite siempre al fabricante de la placa de demostración los archivos de Gerber de esta para que puedan integrarse en la arquitectura del sistema.

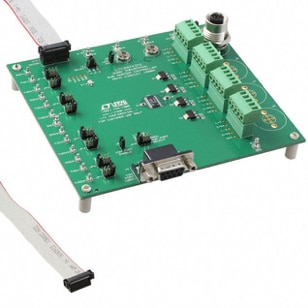

Otro ejemplo es la placa de demostración DC1880A de Analog Devices, que muestra la unidad principal IO-Link cuádruple LTC2874, el controlador de intercambio en caliente y la PHY (interfaz de capa física). El LTC2874 también se puede configurar para alimentar dispositivos de SIO (entrada/salida en serie) de mayor corriente en casos especiales (Figura 4).1

Figura 4: la DC1880A es una placa de demostración para el controlador de intercambio en caliente cuádruple LTC2874 y PHY para una unidad principal IO-Link. (Fuente de la imagen: Analog Devices)

Figura 4: la DC1880A es una placa de demostración para el controlador de intercambio en caliente cuádruple LTC2874 y PHY para una unidad principal IO-Link. (Fuente de la imagen: Analog Devices)

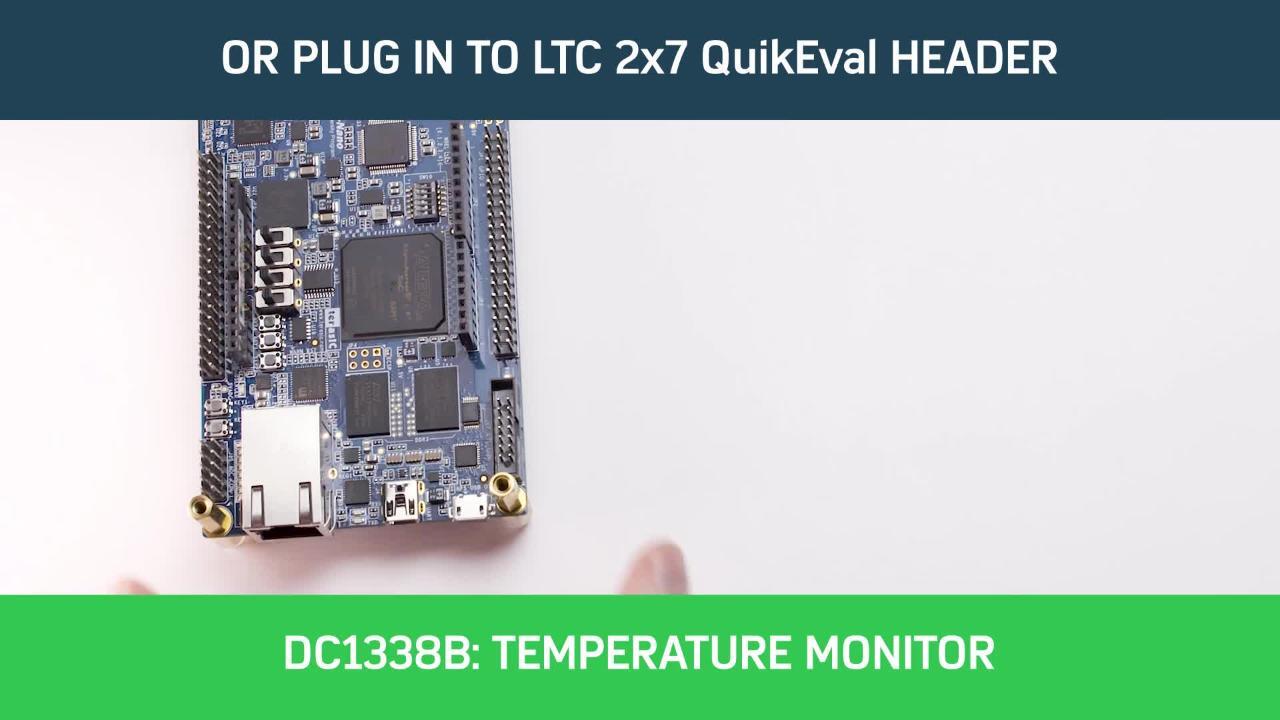

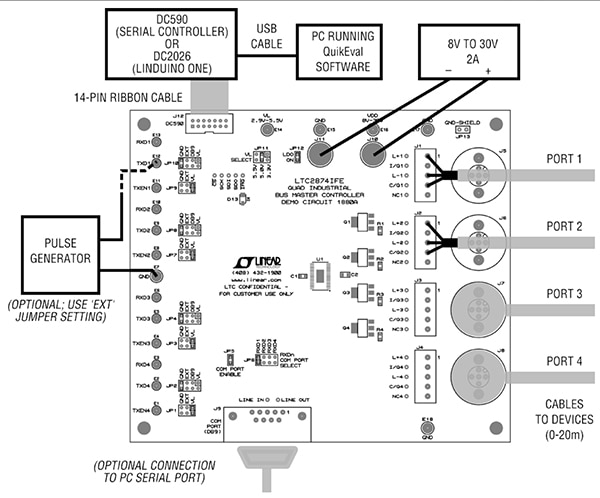

La placa funciona desde un suministro externo y usa la placa del controlador USB en serie DC590B para comunicarse con el LTC2874 usando el protocolo SPI (Figura 5). La placa de demostración DC2026C Linduino One admite Arduino y completa la parte de software de soporte del sistema IO-Link.

Figura 5: para comenzar con la placa de demostración DC1880A, descargue el software de evaluación asociado, conecte la placa DC590B a la PC y conecte la placa DC1880A a la placa DC590B. (Fuente de la imagen: Analog Devices)

Figura 5: para comenzar con la placa de demostración DC1880A, descargue el software de evaluación asociado, conecte la placa DC590B a la PC y conecte la placa DC1880A a la placa DC590B. (Fuente de la imagen: Analog Devices)

Para comenzar con la placa de demostración DC1880A, descargue el software QuickEval, conecte la placa DC590B a la PC con un cable USB A/B estándar y conecte la placa DC1880A a la placa DC590B con el cable cinta de 14 conductores suministrado con la placa DC590B. Los puentes de la placa DC1880A se usan para establecer los diferentes voltajes para alimentar los pines de voltaje de suministro lógico (VL) a la placa DC590 y las placas DC1880A. El encendido debe hacerse por etapas. Antes de conectar la alimentación de entrada, asegúrese de que esté por debajo de 40 voltios y que el suministro esté apagado antes de la conexión.

Operación de encendido de IO-Link

Cuando se enciende una unidad principal IO-Link como el LTC2874, esta interroga a cada dispositivo conectado para determinar el modo operativo apropiado para el dispositivo. Esto permite que una combinación de dispositivos heredados y habilitados para IO-Link funcionen sin problemas en el mismo sistema. Por ejemplo, los puertos del LTC2874 se configuran como un puerto estándar de E/S (SIO) (Puerto 4) con intercambio directo L+ y tres puertos de alta corriente (SIO +) (Figura 6).

Figura 6: La unidad principal IO-Link cuádruple LTC2874 se configura como tres puertos SIO de alta corriente (SIO+) y un puerto de corriente SIO normal (Puerto 4) con intercambio directo L+. (Fuente de la imagen: Analog Devices)

Figura 6: La unidad principal IO-Link cuádruple LTC2874 se configura como tres puertos SIO de alta corriente (SIO+) y un puerto de corriente SIO normal (Puerto 4) con intercambio directo L+. (Fuente de la imagen: Analog Devices)

Se pueden obtener corrientes arbitrariamente altas, para la operación del LTC2874 en modo SIO+, reutilizando los canales de intercambio en caliente como controladores SIO de mayor corriente. El LTC2874 cuenta con una corriente nominal de comunicación o señalización (CQ) de 110 mA. Se pueden alcanzar corrientes más altas de hasta 440 mA mediante canales SIO en paralelo. Tenga en cuenta que esto excede las especificaciones de IO-Link de una salida de corriente máxima de 200 mA. Si un diseñador elige superar los 200 mA, se mantendrán las características y las capacidades de IO-Link por parte del LTC2874, pero se violarán los requisitos estándares.

Para una interfaz IO-Link con comunicación punto a punto industrial, la placa de evaluación de interfaz IO-Link SN65HVD101EVM de Texas Instruments para los transceptores SN65HVD101 y SN65HVD102 ayuda a los diseñadores a evaluar el rendimiento del dispositivo, apoyando el rápido desarrollo y análisis de estos dos dispositivos PHY de IO-Link.

Los PHY SN65HVD101 y SN65HV2102 de IO-Link implementan la interfaz IO-Link para la comunicación industrial punto a punto. Cuando los dispositivos se conectan a una unidad principal IO-Link, responden a la comunicación iniciada por la unidad principal. Estos dispositivos PHY intercambiarán datos con el nodo principal y actuarán como una capa física completa para la comunicación bidireccional.

Las unidades principales IO-Link completamente empaquetadas y desplegables incluyen la unidad principal IO-Link 1072839 IOL MA8 EIP DI8 de ocho canales montable en riel DIN de Phoenix Contact (Figura 7).

Figura 7: la unidad principal IO-Link 1072839 de ocho canales de Phoenix Contact se monta en un riel DIN y forma un enlace IO-Link a la puerta de enlace Modbus TCP y EtherNet/IP. (Fuente de la imagen: Phoenix Contact)

Figura 7: la unidad principal IO-Link 1072839 de ocho canales de Phoenix Contact se monta en un riel DIN y forma un enlace IO-Link a la puerta de enlace Modbus TCP y EtherNet/IP. (Fuente de la imagen: Phoenix Contact)

El IOL MA8 EIP DI8 forma un enlace IO-Link completo a la puerta de enlace Modbus TCP y EtherNet/IP y puede conectar hasta ocho sensores IO-Link con administración basada en la Web (Figura 8). Cuenta con dos puertos Ethernet clasificados por conmutador, leds de estado y conectores fáciles de usar para alimentación y puertos IO-Link.

Figura 8: una interfaz web para la unidad principal IO-Link proporciona control y diagnóstico completos de todos los dispositivos IO-Link conectados. (Fuente de la imagen: Phoenix Contact)

Figura 8: una interfaz web para la unidad principal IO-Link proporciona control y diagnóstico completos de todos los dispositivos IO-Link conectados. (Fuente de la imagen: Phoenix Contact)

Se proporciona acceso completo a todos los dispositivos IO-Link a través de la interfaz web. Por ejemplo, para acceder a las páginas de diagnóstico de la interfaz web, el usuario solo necesita iniciar sesión en el IOL MA8 EIP DI8 y hacer clic primero en la pestaña “Diagnóstico” y luego en la subpestaña deseada. Para mostrar la página “Diagnóstico IO-Link” que se muestra en la Figura 8, el usuario simplemente hace clic en la subpestaña “IO-Link”.

Sensores IO-Link

Con IO-Link, los diseñadores pueden entregar datos del sensor de manera eficiente directamente a un sistema de control. La flexibilidad de los sensores con capacidad IO-Link permite a las máquinas operar de manera más efectiva proporcionando diagnósticos al controlador. Además de la función de detección básica, como la detección de elementos de una cinta transportadora, los sensores correctos, ubicados estratégicamente, pueden proporcionar un estado detallado y preciso del estado de la máquina. Esto se usa en la IIoT para mejorar el tiempo de actividad del equipo y la productividad general prediciendo fallas antes de que ocurran.

Las opciones de sensores para IO-Link son numerosas. Por ejemplo, Carlo Gavazzi ofrece un sensor de proximidad capacitivo particularmente resistente, el CA18CAN12BPA2IO. El sensor tiene un tiempo de respuesta de menos de 10 milisegundos (ms) y usa la tecnología TripleshieldTM de cuarta generación de la compañía para proporcionar una inmunidad mejorada a la EMI (interferencia electromagnética), particularmente a los variadores de frecuencia, y para mejorar la inmunidad a la humedad y al polvo (Figura 9)

Figura 9: el sensor de proximidad capacitivo CA18CAN12BPA2IO de Carlo Gavazzi es una nueva generación de sensores de E/S de la serie CA18CA que proporciona inmunidad mejorada a EMI, especialmente a unidades de frecuencia, así como inmunidad mejorada a la humedad y al polvo. (Fuente de la imagen: Carlo Gavazzi)

Figura 9: el sensor de proximidad capacitivo CA18CAN12BPA2IO de Carlo Gavazzi es una nueva generación de sensores de E/S de la serie CA18CA que proporciona inmunidad mejorada a EMI, especialmente a unidades de frecuencia, así como inmunidad mejorada a la humedad y al polvo. (Fuente de la imagen: Carlo Gavazzi)

El sensor cumple con las pruebas IP69K según DIN 40050-9 para aplicaciones de lavado a alta presión y alta temperatura. Está disponible con una longitud de cable de 2 metros (m) y tiene un rango de detección de 2 a 10 mm (empotrado) o de 3 a 15 mm (no empotrado).

Los parámetros ajustables a través de la interfaz IO-Link son:

- Detección de distancia e histéresis

- Modos de detección (punto único o dos puntos o modo ventana)

- El temporizador funciona de la siguiente manera: Retardo a la activación, retardo a la desactivación, borde inicial o final

- Funciones lógicas como AND, OR, X-OR y SR-FF

- Entrada externa

- Funciones de registro (temperaturas máximas, temperaturas mínimas, horas de funcionamiento, ciclos de funcionamiento, ciclos de potencia, minutos por encima de la temperatura máxima y minutos por debajo de la temperatura mínima, entre otros)

Vale la pena señalar que estos sensores, como todos los sensores IO-Link, actúan como sensores estándares cuando no están conectados a un sistema de control habilitado para IO-Link. Como resultado, los usuarios pueden almacenar los mismos sensores para aplicaciones de E/S estándares y aplicaciones de IO-Link, lo que simplifica el proceso de selección y reduce los costos de inventario.

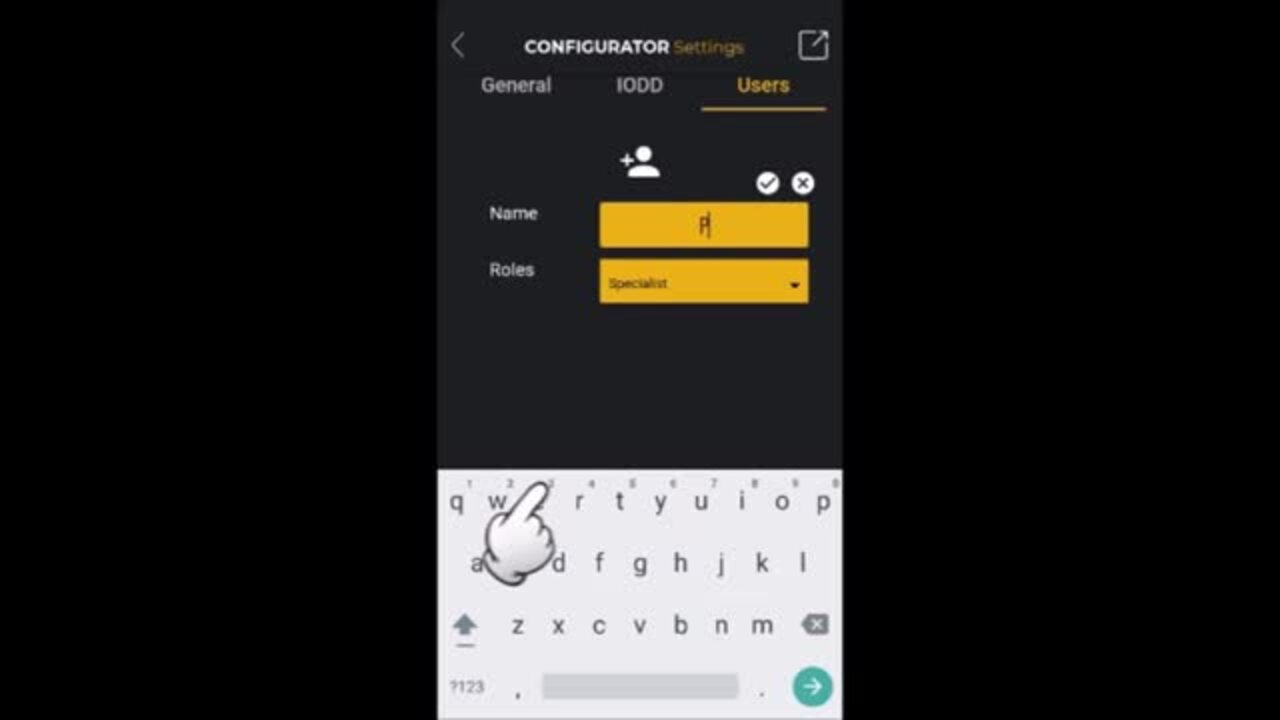

Si no hay disponible una PC o una computadora portátil, el Configurador inteligente IO-Link SCTL55 de Carlo Gavazzi es un dispositivo portátil y autoalimentado que puede modificar y optimizar los parámetros del sensor y usar los datos disponibles para mejorar los procesos y ayudar en el mantenimiento predictivo (Figura 10).

Figura 10: el Configurador inteligente de Carlo Gavazzi para sensores IO-Link puede acceder a los datos del sensor y administrar sus parámetros. (Fuente de la imagen: Carlo Gavazzi)

Figura 10: el Configurador inteligente de Carlo Gavazzi para sensores IO-Link puede acceder a los datos del sensor y administrar sus parámetros. (Fuente de la imagen: Carlo Gavazzi)

A través de una pantalla táctil de 5.5 pulgadas de alta definición y aplicaciones especializadas, los usuarios del configurador inteligente pueden acceder a avanzados diagnósticos y resolución de problemas, así como también a observar horas de funcionamiento, número de detecciones, ciclos operativos y alarmas.

Actualización de sistemas de producción automatizados heredados con IO-Link

El estándar IO-Link establece que la actualización de los sistemas heredados con las estructuras de bus de campo existentes se puede lograr siempre que el mapa del sistema de IO-Link ya se haya implementado para el sistema de bus en cuestión. Es posible una expansión de los sistemas de bus existentes. Para intercambiar datos entre un dispositivo IO-Link y un PLC, la unidad principal IO-Link asigna los datos de IO-Link al bus de campo utilizado.

Los sensores no compatibles con IO-Link se pueden conectar a una unidad principal IO-Link si tienen salidas PNP estándar o salidas de empuje y extracción. No se requieren cables o conectores IO-Link especiales.

Conclusión

Con la rápida adopción de la IIoT, los diseñadores necesitan un medio rápido y estandarizado para desplegar y conectar sensores y actuadores inteligentes. IO-Link trae esta estandarización con una interfaz digital fácil de usar.

Como se muestra, hay muchas soluciones estándar para ayudar a los diseñadores a comprender, evaluar e implementar de manera eficiente los dispositivos IO-Link. Al hacerlo, pueden cumplir la promesa de procesos mejorados de IIoT, producción más eficiente, seguridad mejorada y tiempo de inactividad reducido.

Referencia

- Quad IO-Link master with higher current SIO channels ADI Power by Linear, Design Note 566, Eric Benedict - 29 de noviembre de 2017

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.