Obtener los beneficios de los sensores de temperatura RTD sin la complejidad de la interfaz

Colaboración de Editores de DigiKey de América del Norte

2020-07-07

Desde la salud, la instrumentación, la calefacción, ventilación y aire acondicionado y las aplicaciones automovilísticas hasta el Internet de las cosas (IoT), la temperatura es el parámetro del mundo real más ampliamente detectado, y conocer la temperatura con el equilibrio adecuado de precisión, exactitud y repetibilidad es fundamental para muchas aplicaciones. Una opción muy utilizada para un sensor de temperatura es el detector de temperatura de resistencia (RTD), un elemento metálico de precisión generalmente hecho de platino puro o casi puro. Un sensor basado en el platino tiene una función de transferencia de resistencia contra temperatura totalmente detallada, repetible y caracterizada, por lo que las RTD se utilizan ampliamente en aplicaciones científicas y de instrumentación.

Sin embargo, para realizar plenamente el potencial de rendimiento de este aparentemente simple sensor de dos terminales, el diseñador debe comprender las diversas formas de conducirlo y medir su resistencia para determinar la temperatura. Además, muchas aplicaciones requieren múltiples RTD, por lo que el enfoque de la interfaz y los circuitos asociados también deben coincidir con la aplicación.

Lo que los diseñadores necesitan son componentes específicos de RTD que aborden y superen las idiosincrasias inherentes a la RTD. Este artículo muestra cómo los CI de Texas Instruments, Maxim Integrated y Analog Devices, junto con una placa de evaluación de Microchip Technology, pueden utilizarse para simplificar su aplicación.

Cómo funcionan los sensores RTD

Algo similar al termistor, el principio de funcionamiento del RTD es engañosamente simple. Es un alambre o película delgada de platino, a veces con otros metales preciosos añadidos como el rodio, con una resistencia nominal conocida y un cambio positivo en la resistencia en función de la temperatura (es decir, el coeficiente de temperatura positiva o PTC). Los RTD pueden fabricarse con muchos valores de resistencia nominal diferentes, siendo los más comunes el Pt100 y el Pt1000 (a veces escritos como PT100 y PT1000) con una resistencia nominal de 100 ohmios (Ω) y 1000 Ω, respectivamente, en 0 ⁰C.

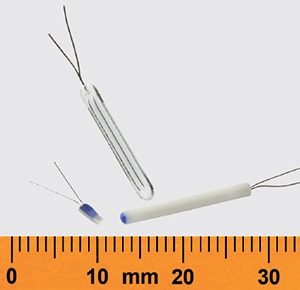

Las formas comunes de construir el sensor incluyen enrollar el cable de platino alrededor de un soporte de vidrio o cerámica, o usar el platino en una fabricación de película delgada (Figura 1). Debido a su uso generalizado y a la necesidad de intercambiabilidad, una norma internacional, la DIN EN 60751 (2008), define las características eléctricas detalladas de los sensores de temperatura de platino. La norma contiene tablas de resistencia frente a la temperatura, tolerancias, curvas y rangos de temperatura.

Figura 1: Estos RTD utilizan (de izquierda a derecha) técnicas de fabricación de película fina, vidrio y cerámica. (Fuente de la imagen: WIKA Alexander Wiegand SE & Co. KG)

Figura 1: Estos RTD utilizan (de izquierda a derecha) técnicas de fabricación de película fina, vidrio y cerámica. (Fuente de la imagen: WIKA Alexander Wiegand SE & Co. KG)

Los RTD de platino estándar operan en el rango de -200 ⁰C a +800 ⁰C. Sus atributos clave incluyen una gran estabilidad, repetibilidad y precisión, siempre que sean impulsados adecuadamente por una fuente de corriente o de voltaje, y su resistencia se mide como un voltaje a través de sus dos terminales utilizando un circuito analógico adecuado de entrada (AFE), con las lecturas de voltaje linealizadas para una mayor precisión.

La resistencia de los RTD cambia bastante dramáticamente con la temperatura, lo que se suma a su idoneidad para la medición de alta precisión. Para un dispositivo Pt100 estándar, la resistencia cambia de alrededor de 25 Ω en -200 ⁰C a alrededor de +375 Ω en +800 ⁰C. La pendiente media entre 0 °C y +100 °C se denomina alfa (α), o coeficiente de temperatura, y su valor depende de las impurezas y sus concentraciones en el platino. Los dos valores más utilizados para el alfa son 0.00385055 y 0.00392.

Los RTD se ofrecen en miles de modelos específicos de muchas fuentes. Un ejemplo es el PTS060301B100RP100 de Vishay Beyschlag, un RTD de platino 100 Ω con una precisión básica de ±0.3% y un coeficiente de temperatura de ±3850 ppm/°C en un paquete SMT de 0603. Es uno de los miembros de la serie PTS de 100 Ω, 500 Ω, y 1000 Ω RTD SMT sin conductores que vienen en paquetes de 0603, 0805, y 1206, respectivamente. Estos dispositivos se fabrican utilizando una película homogénea de platino depositada sobre un sustrato cerámico de alto grado y se acondicionan para lograr el coeficiente de temperatura y la estabilidad correctos. Los elementos del sensor están cubiertos por una capa protectora diseñada para la protección eléctrica, mecánica y climática, y cumplen con todas las normas IEC y DIN pertinentes en cuanto a rendimiento y cumplimiento. Debido a su pequeño tamaño, el dispositivo 100 Ω en el paquete 0603 presenta un rápido tiempo de respuesta en aire libre de menos de dos segundos hasta el 90% de su valor de resistencia final.

Linealización de RTD

Los RTD son bastante lineales, pero aún así tienen una desviación curva y monótona. Para las aplicaciones que necesitan una precisión de un grado o unos pocos grados, puede que no sea necesario linealizar la función de transferencia de RTD, ya que la desviación es bastante pequeña (Figura 2). Por ejemplo, entre -20 ⁰C y +120 ⁰C, la diferencia es menor que ±0.4 ⁰C.

Figura 2: Resistencia RTD Pt100 vs. temperatura, mostrada con la aproximación en línea recta para 0 C a +100 °C. (Fuente de la imagen: Maxim Integrated).

Figura 2: Resistencia RTD Pt100 vs. temperatura, mostrada con la aproximación en línea recta para 0 C a +100 °C. (Fuente de la imagen: Maxim Integrated).

Sin embargo, la RTD se utiliza a menudo en aplicaciones de precisión que necesitan una exactitud de una décima o mejor de un grado, por lo que se necesita la linealización. La linealización puede implementarse mediante el cálculo en un software o mediante una tabla de búsqueda. Para una linealización altamente precisa, se utiliza la ecuación de Callendar-Van Dusen:

![]()

donde T = temperatura (°C); R(T) = resistencia a T; R0 = resistencia a T = 0°C; y A, B, y C son constantes específicas de RTD.

Para α = 0.00385055, la norma DIN RTD define los valores del coeficiente de Callendar-Van Dusen A, B y C como:

A = 3.90830 x 10-3,

B = -5.77500 x 10-7, y

C = -4.18301 x 10-12 de -200 °C a 0 °C, y C = 0 de 0 °C a +850 °C (esto tiene el beneficio de reducir el polinomio a una ecuación más simple de segundo orden).

Conexiones RTD

Como resistencia pasiva de dos terminales, el accionamiento de la interfaz RTD y los circuitos de detección son sencillos en principio, y el accionamiento puede ser una fuente de tensión o de corriente. En la forma más básica con una fuente de voltaje, los cables de la RTD están conectados a la fuente, al igual que una resistencia estable conocida (RREF) colocada en serie que normalmente tiene el mismo valor nominal que la RTD (Figura 3). Esto forma un circuito divisor de voltaje estándar. Se mide el voltaje a través de la resistencia RTD y de la resistencia en serie, y luego se usan simples cálculos de divisor de voltaje para calcular la resistencia RTD. La precisión puede ser mejorada midiendo el voltaje a través de la resistencia conocida, junto con el voltaje a través del RTD.

Figura 3: Este circuito simplificado de acondicionamiento de la señal RTD utiliza la RTD en serie con una resistencia de referencia conocida (RREF) y una fuente de corriente; el voltaje a través de la RTD se mide junto con el voltaje a través de la resistencia de referencia para calcular la resistencia RTD. (Fuente de la imagen: Maxim Integrated).

Figura 3: Este circuito simplificado de acondicionamiento de la señal RTD utiliza la RTD en serie con una resistencia de referencia conocida (RREF) y una fuente de corriente; el voltaje a través de la RTD se mide junto con el voltaje a través de la resistencia de referencia para calcular la resistencia RTD. (Fuente de la imagen: Maxim Integrated).

Si bien es simple, esta disposición tiene muchas fuentes de posible inexactitud, incluyendo cambios en el voltaje de la fuente, el coeficiente de temperatura de la resistencia de referencia, la caída de la resistencia de la corriente de conexión (IR), e incluso el coeficiente de temperatura de los cables de conexión de cobre, que es aproximadamente +0,4%/˚C. Para superar parcialmente estas fuentes de error, la RTD se utiliza a menudo en una configuración ratiométrica de puente de Wheatstone.

Sin embargo, el puente y el accionamiento de voltaje todavía tiene debilidades. Un arreglo ratiométrico como el puente tiene una conocida relación no lineal propia, independiente de la no linealidad de cualquier elemento del puente. Por lo tanto, esta relación debe tenerse en cuenta en los cálculos que corrigen la no linealidad del elemento RTD, lo que complica el algoritmo y aumenta la carga de procesamiento.

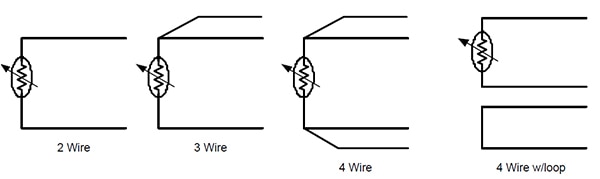

Por estas y otras razones, la RTD se utiliza casi siempre con una fuente de corriente. Esto permite un control total sobre la situación de la unidad y proporciona oportunidades para compensar más directamente la caída de voltaje y los cambios relacionados con la temperatura en los cables de conexión. Dependiendo de la aplicación y la distancia entre la RTD y su AFE, los diseñadores pueden utilizar dos, tres, cuatro o cuatro cables con conexiones de bucle (Figura 4).

Figura 4: La interconexión entre el RTD y el AFE puede utilizar dos, tres o cuatro hilos; este último puede ser una conexión de cuatro hilos emparejados o tener un bucle separado para dos hilos. (Fuente de la imagen: Texas Instruments)

Figura 4: La interconexión entre el RTD y el AFE puede utilizar dos, tres o cuatro hilos; este último puede ser una conexión de cuatro hilos emparejados o tener un bucle separado para dos hilos. (Fuente de la imagen: Texas Instruments)

La conexión de dos cables es la más simple, menos voluminosa y menos costosa. Sin embargo, es adecuado para obtener resultados precisos solo cuando los cables que conectan la RTD Pt100 al circuito AFE tienen una resistencia muy baja de menos de unos pocos miliohmios (mΩ), donde la resistencia del cable no llega a ser significativa en comparación con la resistencia de la RTD. Generalmente, esto restringe la distancia a unos 25 centímetros (cm), pero también es una función del calibre de esos cables, que tienden a ser delgados debido a la configuración y las limitaciones de la instalación física. Es posible, por supuesto, corregir la caída de voltaje usando cálculos. Sin embargo, esto añade complejidad, especialmente si la resistencia del cable conductor se ve afectada por la temperatura.

Para distancias más largas de hasta unos 30 metros (m), se utiliza el enfoque de tres cables. Aquí, el circuito monitoriza un lado del bucle de corriente con una conexión Kelvin, midiendo la caída de voltaje en la resistencia del bucle y luego compensando esa caída. Este método asume que la caída de voltaje en el lado no Kelvin es la misma que en el lado Kelvin.

El enfoque de cuatro cables utiliza la detección Kelvin completa para monitorear ambos lados del bucle de corriente de la RTD. Este enfoque ofrece precisión en la eliminación del efecto de la resistencia del conductor, independientemente de las diferencias entre los dos cables de la fuente de corriente. Puede ser usado para distancias de cientos de metros, pero tiene el mayor impacto de material y alambre.

Por último, el enfoque de cuatro cables con bucle le da al diseñador opciones para medir la pérdida en el bucle. La resistencia de los cables de conexión del bucle puede medirse como una simple resistencia independiente del bucle real de RTD, suponiendo que los dos cables adicionales son idénticos a los cables de RTD. Este enfoque puede parecer más un dolor de cabeza que el arreglo directo Kelvin en cuanto a la instalación y los cálculos, pero hay casos prácticos en los que es físicamente difícil proporcionar conexiones Kelvin regulares en el RTD. No obstante, esta disposición no se utiliza con frecuencia en las instalaciones modernas porque el enfoque de cuatro e incluso tres hilos puede proporcionar resultados comparables con una configuración y calibración adecuadas.

Nótese que la elección de usar una interfaz de dos, tres o cuatro cables es independiente de la RTD, y cualquier RTD puede usarse con cualquiera de las opciones siempre que haya espacio y acceso para hacer las conexiones físicas necesarias. Sin embargo, en montajes físicamente pequeños, la masa del mazo de cables puede introducir desplazamientos térmicos y constantes de tiempo térmicas adicionales. En general, es una buena práctica mantener la masa térmica de la disposición de los sensores tan pequeña como sea posible en relación con la masa que se está detectando.

Los problemas relacionados con los cables de conexión y la integridad de la señal van más allá de la resistencia básica de la corriente continua. El ruido es a menudo una preocupación, y aunque la temperatura es un fenómeno de cambio relativamente lento comparado con la mayoría de las señales de ruido, el ruido puede todavía corromper la señal en el AFE si ocurre justo cuando el voltaje a través del RTD está siendo muestreado o convertido. En casos extremos, el ruido puede saturar el front-end y "cegarlo" durante unos pocos milisegundos (ms) hasta que salga de la saturación.

Por esta y otras razones, los cables de sentido de la RTD deben estar equilibrados (a veces llamado equilibrio longitudinal) con igual impedancia a tierra si su longitud es mayor de aproximadamente un metro. La razón es que estos cables paralelos probablemente tendrán un voltaje de modo común (CMV) y ruido, pero el front-end diferencial del AFE puede rechazarlos. Sin embargo, si los cables están desbalanceados, el circuito convertirá parte de la señal de modo común en una señal desbalanceada, que no será rechazada por la entrada diferencial del AFE.

Elección de RTD Pt100 vs. Pt1000

Dado que los RTD más comunes están disponibles con 100 Ω o 1000 Ω de resistencia en 0 ⁰C, la pregunta obvia es cómo elegir entre ellos. Como siempre, hay compensaciones y no hay una única respuesta "correcta", ya que depende de los detalles de la aplicación. Obsérvese que la linealidad de la curva característica, el rango de temperatura de funcionamiento y el tiempo de respuesta son los mismos, o casi, tanto para los RTD Pt100 como para los Pt1000, y su coeficiente de resistencia a la temperatura también es el mismo.

La RTD Pt100 tiene una resistencia nominal más baja, y por lo tanto, como se ha señalado anteriormente, solo puede utilizarse para distancias cortas en una configuración de dos hilos, ya que la resistencia del conductor será significativa en comparación con la RTD. Por el contrario, la resistencia del conductor es una fracción mucho más pequeña en relación con la resistencia de la Pt1000, lo que hace que la Pt1000 se adapte mejor a recorridos de dos cables más largos.

Como el RTD Pt1000 tiene mayor resistencia, por la Ley de Ohm (V = IR), requiere menos corriente de accionamiento para desarrollar un determinado voltaje a través de él. Una modesta corriente de 1 miliamperio (mA) producirá una caída de 1 voltio en 0 ⁰C, y el voltaje aumenta a partir de ese valor a medida que la temperatura aumenta.

Sin embargo, hay una posible consecuencia no deseada de los altos voltajes, ya que el voltaje de la RTD puede sobrepasar el front-end de la AFE a temperaturas más altas. Además, la fuente de corriente debe tener suficiente conformidad para impulsar el valor de corriente fijo a través de la resistencia. Por ejemplo, 1 mA hasta 1000 Ω requiere una conformidad de la fuente de corriente de un poco más de 1 voltio, pero a medida que el RTD se calienta y su resistencia aumenta, la conformidad necesaria aumenta proporcionalmente. Por lo tanto, una fuente de corriente RTD de alta resistencia puede requerir rieles de mayor voltaje para asegurar un voltaje de cumplimiento adecuado.

La menor corriente que necesita el Pt1000 para una determinada caída de voltaje ofrece dos beneficios. Primero, se necesita menos energía, lo que aumenta la vida de la batería. En segundo lugar, se reduce el autocalentamiento del RTD, lo que puede tener un efecto importante en la precisión de la lectura. La práctica de ingeniería adecuada es utilizar un nivel de accionamiento actual que minimice el autocalentamiento del sensor, consistente con el desarrollo de una caída de voltaje suficiente y, por lo tanto, la resolución a través de la RTD.

Esto no significa que haya poco lugar para el RTD Pt100. De hecho, se utiliza ampliamente en la industria por razones de legado, y donde la longitud del conductor, el funcionamiento de baja potencia y el autocalentamiento no son factores importantes. Como bucles de baja impedancia, las instalaciones de RTD Pt100 son también mucho menos sensibles a la captación de ruido en comparación con las de RTD Pt1000, que intrínsecamente tienen una impedancia de bucle diez veces mayor.

También hay consideraciones mecánicas además de las eléctricas. Los sensores Pt100 están disponibles como construcciones de alambre y de película delgada con diferentes atributos físicos, mientras que los RTD Pt1000 se ofrecen generalmente solo como dispositivos de película delgada.

Tenga en cuenta que para aplicaciones de mayor precisión, pueden ser necesarios otros pasos para minimizar el error de autocalentamiento de la RTD.Una manera de hacerlo es pulsar la corriente a través del RTD y luego medir el voltaje durante el período de pulso.Cuanto más corto sea el ciclo de trabajo del pulso, menor será el error de autocalentamiento. Sin embargo, este enfoque también requiere una interfaz algo más sofisticada para gestionar adecuadamente la sincronización de los pulsos y el ciclo de trabajo, y sincronizar la lectura del voltaje con los pulsos.

Los CI simplifican la interfaz de RTD.

Al igual que sus otros componentes de detección de temperatura basados en resistencias, el RTD parece sencillo y su uso también debería serlo. Después de todo, se trata de una resistencia de dos terminales que no tiene consecuencias parasitarias en el mundo relativamente lento de la detección de la temperatura. No obstante, al igual que con los termistores y muchos otros sensores básicos, hemos visto que los usuarios de este transductor tienen una serie de cuestiones que considerar, entre ellas el accionamiento, la linealización, la calibración, la compensación de conductores y otras más; la complejidad de la situación aumenta cuando se utiliza más de un RTD, como suele ser el caso.

Para abordar los problemas asociados con la interfaz de RTD, los proveedores de CI han desarrollado CI específicos para aplicaciones que facilitan la conexión tanto en el lado de la interfaz de RTD analógica como en la salida condicionada, llegando incluso a incluir una interfaz digital completa y compatible con el procesador. Por ejemplo, para la interfaz básica con el RTD, el amplificador operacional OPA317IDBVT de Texas Instruments utiliza una técnica de autocalibración patentada para proporcionar simultáneamente un bajo voltaje de compensación (20 microvoltios (μV) típico, 90 μV máximo) y una deriva cercana a cero en el tiempo y la temperatura, y una corriente de sesgo cercana a cero. Como resultado, el amplificador de operación no "carga" o afecta el RTD, sino que es "invisible" y consistente. El amplificador de operación funciona con suministros de un solo extremo o bipolares que van desde 1.8 voltios (±0.9 voltios) hasta 5.5 voltios (±2.75 voltios), y su 35 μA (máximo) de corriente de reposo lo hacen un buen ajuste para aplicaciones alimentadas por baterías.

Una de las características de este amplificador de operación es que puede ser configurado para trabajar con señales muy cercanas a tierra, como es el caso de un RTD "frío" que opera a un bajo nivel de corriente y por lo tanto, con un bajo voltaje a través de él. Por el contrario, muchos amplificadores de operación de una sola fuente tienen problemas cuando las señales de entrada y salida se acercan a 0 voltios, cerca del límite inferior de oscilación de salida de un amplificador de operación de una sola fuente. Aunque un buen amplificador de operación de suministro único puede oscilar cerca del suelo de suministro único, puede que en realidad no llegue al suelo. La salida del OPA317IDBVT puede hacerse oscilar a tierra, o ligeramente por debajo, en una fuente de alimentación de suministro único añadiendo otra resistencia y una fuente de alimentación adicional, más negativa que el suministro negativo del amplificador de operación (Figura 5). Si se añade una resistencia de tracción entre la salida y el suministro negativo adicional, se puede reducir la salida por debajo del valor que de otro modo alcanzaría.

Figura 5: Añadiendo una resistencia de tracción (RP) y una alimentación negativa adicional, el OPA317IDBVT puede manejar señales cercanas al potencial de tierra. (Fuente de la imagen: Texas Instruments)

Figura 5: Añadiendo una resistencia de tracción (RP) y una alimentación negativa adicional, el OPA317IDBVT puede manejar señales cercanas al potencial de tierra. (Fuente de la imagen: Texas Instruments)

Yendo más allá del optoamplificador de la interfaz analógica solamente, el MAX31865 de Maxim Integrated es un convertidor de resistencia a digital fácil de usar, optimizado para RTD Pt100 y Pt1000 (Figura 6). El CI está disponible en diminutos paquetes TQFN y SOIC de 20 conductores y puede ser configurado para interfaces RTD de dos, tres y cuatro hilos mientras que proporciona una interfaz compatible con SPI en el lado del procesador.

Figura 6: El convertidor RTD-a-digital MAX31865 integrado máximo incluye la interfaz analógica, el digitalizador y la salida SPI para RTD de dos, tres y cuatro hilos. (Fuente de la imagen: Maxim Integrated).

Figura 6: El convertidor RTD-a-digital MAX31865 integrado máximo incluye la interfaz analógica, el digitalizador y la salida SPI para RTD de dos, tres y cuatro hilos. (Fuente de la imagen: Maxim Integrated).

Una única resistencia externa establece la sensibilidad para la RTD que se está utilizando, y una CAD delta-sigma de 15 bits de precisión convierte la relación de la resistencia de la RTD y la resistencia de referencia en forma digital, para una resolución de temperatura nominal de 0.03125 ⁰C y una precisión de 0.5 ⁰C en todas las condiciones y extremos de funcionamiento.

Muchas aplicaciones de medición de temperatura requieren el uso de múltiples RTD, junto con otros sensores de temperatura, para instrumentar completamente una configuración de prueba. Para estas aplicaciones, el CI del sistema de medición de temperatura digital de alta precisión y de sensor a digital de la serie LTC2983 de Analog Devices es compatible con diferentes sensores y opciones. Administra hasta 20 canales de sensores que pueden ser una mezcla de RTD de dos, tres y cuatro hilos, termopares, termistores e incluso diodos (Figura 7). El CI puede programarse con el tipo específico de sensor y la excitación deseada, y luego proporcionar coeficientes estándar incorporados para estos sensores; también admite coeficientes personalizados, especificados por el usuario.

Figura 7: Las veinte entradas universales de LTC2983 de Analog Devices pueden mezclarse según se necesite para compartir entre termopares, RTD de dos, tres o cuatro hilos, termistores y diodos usados como sensores de temperatura. (Fuente de la imagen: Analog Devices).

Figura 7: Las veinte entradas universales de LTC2983 de Analog Devices pueden mezclarse según se necesite para compartir entre termopares, RTD de dos, tres o cuatro hilos, termistores y diodos usados como sensores de temperatura. (Fuente de la imagen: Analog Devices).

Proporciona los resultados digitales a través de una interfaz SPI en °C o °F, con una precisión de 0.1 °C y una resolución de 0.001 °C. Funciona con un solo suministro de 2.85 voltios a 5.25 voltios e incluye fuentes de corriente de excitación y circuitos de detección de fallas apropiados para cada tipo de sensor de temperatura, así como compensación de unión fría (CJC) para cualquier termopar.

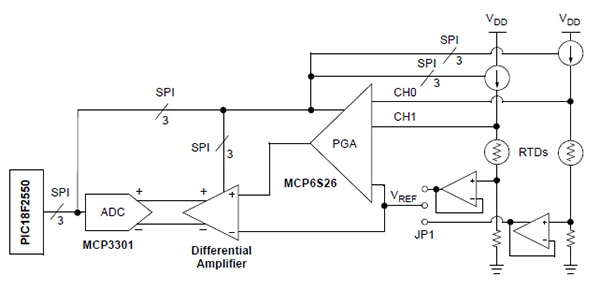

Para diseños de adquisición de datos RTD donde el equipo quiere crear un circuito completo a medida pero no "reinventar la rueda", Microchip Technology ofrece la placa de evaluación RTD Pt100 TMPSNS-RTD1. La placa admite dos RTD y permite al usuario configurar los parámetros operativos clave, incluyendo la corriente de RTD (Figura 8).

Figura 8: La tarjeta de evaluación de RTD Pt100 TMPSNS-RTD1 de Microchip Technology admite dos RTD y proporciona al usuario la posibilidad de configurar los parámetros operativos clave. (Fuente de la imagen: Microchip Technology)

Figura 8: La tarjeta de evaluación de RTD Pt100 TMPSNS-RTD1 de Microchip Technology admite dos RTD y proporciona al usuario la posibilidad de configurar los parámetros operativos clave. (Fuente de la imagen: Microchip Technology)

El diagrama de bloques de la placa de evaluación muestra cómo construye el canal de interfaz RTD completo función por función, de modo que los usuarios puedan entender el circuito y luego adaptarlo según sea necesario (Figura 9). La placa tiene un RTD interno y también se puede conectar un RTD Pt100 externo de dos, tres o cuatro hilos, junto con una fuente de corriente de baja intensidad para minimizar el autocalentamiento. El voltaje a través del RTD se amplifica usando el amplificador de ganancia programable (PGA) MCP6S26. El PGA aumenta el voltaje del RTD y también permite al usuario programar digitalmente la ganancia del amplificador y aumentar el rango de salida del sensor. Además, un amplificador diferencial acciona un convertidor analógico/digital diferencial de 12 bits (ADC). Finalmente, los datos de salida del convertidor son leídos por el microcontrolador mediante una interfaz SPI y enviados a la PC host a través de la interfaz USB.

Figura 9: El diagrama de bloques de la placa de evaluación de RTD Pt100 TMPSNS-RTD1 muestra el AFE y la ruta de señal asociada de la excitación/sensibilidad de RTD a través de la interfaz SPI. (Fuente de la imagen: Microchip Technology)

Figura 9: El diagrama de bloques de la placa de evaluación de RTD Pt100 TMPSNS-RTD1 muestra el AFE y la ruta de señal asociada de la excitación/sensibilidad de RTD a través de la interfaz SPI. (Fuente de la imagen: Microchip Technology)

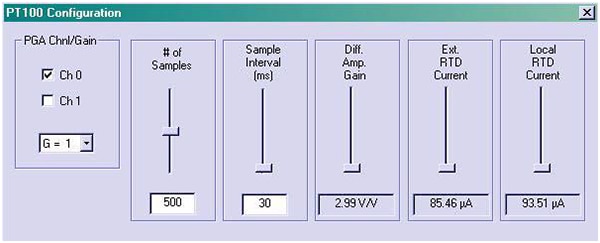

La guía del usuario asociada incluye información completa sobre la instalación y la configuración, así como instrucciones paso a paso para la intuitiva interfaz gráfica de usuario (GUI) basada en PC. Esta interfaz gráfica de usuario permite a los usuarios establecer parámetros como el número de muestras, la velocidad de muestreo, la ganancia de la PGA, la corriente interna de RTD y la corriente externa (Figura 10).

Figura 10: Aplicando la GUI basada en PC suministrada, los usuarios de la tarjeta de evaluación RTD Pt100 TMPSNS-RTD1 pueden ajustar los puntos operativos clave y evaluar el rendimiento resultante. (Fuente de la imagen: Microchip Technology)

Figura 10: Aplicando la GUI basada en PC suministrada, los usuarios de la tarjeta de evaluación RTD Pt100 TMPSNS-RTD1 pueden ajustar los puntos operativos clave y evaluar el rendimiento resultante. (Fuente de la imagen: Microchip Technology)

Para completar la documentación, la guía del usuario incluye una lista de materiales (BOM) completamente detallada, un diagrama esquemático, diseños de placa de PC superior e inferior y pantallas de seda.

Conclusión:

La medición de la temperatura es una función básica y el RTD es un sensor popular y ampliamente utilizado para esta aplicación, aunque su uso adecuado puede ser engañosamente complejo. Sin embargo, cuando es impulsado y detectado con el circuito apropiado, es capaz de proporcionar una alta precisión y repetibilidad en un amplio rango de temperaturas. Como con cualquier sensor de alto rendimiento, sus características deben ser entendidas para lograr un rendimiento óptimo. Como se muestra, los CI con diferentes niveles de integración funcional permiten a los usuarios construir sistemas basados en IDT con un mínimo de sorpresas y un rendimiento superior.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.