Programación de PLC: Un resumen técnico con ejemplos de Siemens

Colaboración de Editores de DigiKey de América del Norte

2022-05-25

Los controladores lógicos programables (PLC) son componentes electrónicos resistentes basados en microprocesadores, esenciales para toda la automatización moderna, incluyendo:

- Las industrias de procesos pesados como el petróleo y el gas, la nuclear, la siderurgia y el tratamiento de aguas residuales

- Industrias con énfasis en el control de tareas discretas, como la automatización general de fábricas, el almacenamiento automatizado, el envasado, la alimentación y las bebidas, y la fabricación de dispositivos médicos.

En estas instalaciones, los PLC se encuentran tradicionalmente en sistemas de bastidores montados en rieles DIN o en armarios de control con ranuras para aceptar módulos de PLC (que tienen CPU para ejecutar comandos lógicos y de despacho) y módulos complementarios de suministro de energía, módulos de funciones específicas de la aplicación y módulos de E/S digitales y analógicas.

Por supuesto, los PLC no son la única opción para el control de la automatización. Los sistemas basados en relés siguen siendo indispensables en un amplio abanico de aplicaciones, y los controladores de automatización programables (PAC) o los PC industriales (IPC), así como los ordenadores de panel (HMI con electrónica de control), son otras alternativas para muchos diseños de máquinas y sistemas que necesitan diversos grados de control distribuido. Los PAC y los IPC que ejecutan sistemas operativos Microsoft Windows de nivel industrial ofrecen especialmente una gran flexibilidad de diseño.

Cada uno de estos sistemas de control está configurado y programado con un software de diversa sofisticación para que todo tipo de diseño de control sea más avanzado y fácil de usar que nunca. Esto, a su vez, permite a los fabricantes de maquinaria OEM y a los ingenieros de planta instituir rápidamente construcciones, actualizaciones y migraciones de sistemas con la máxima eficiencia, productividad y conectividad IIoT.

Las herramientas para programar controles, incluidos los PLC

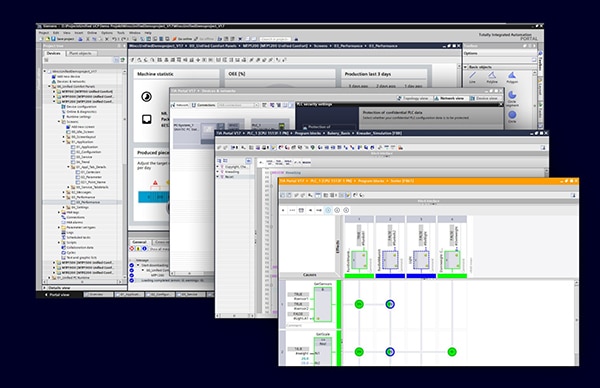

Figura 1: Los PLC ofrecen todos los puntos fuertes de un hardware específico, incluida la fiabilidad. Por el contrario, los PAC ofrecen la máxima flexibilidad. Algunos proveedores permiten a los ingenieros programar ambos tipos de control en el mismo entorno de software unificado. Estos entornos también pueden ofrecer un acceso sin restricciones a las herramientas de automatización, ingeniería y supervisión operativa digitalizadas. (Fuente de la imagen: Siemens)

Figura 1: Los PLC ofrecen todos los puntos fuertes de un hardware específico, incluida la fiabilidad. Por el contrario, los PAC ofrecen la máxima flexibilidad. Algunos proveedores permiten a los ingenieros programar ambos tipos de control en el mismo entorno de software unificado. Estos entornos también pueden ofrecer un acceso sin restricciones a las herramientas de automatización, ingeniería y supervisión operativa digitalizadas. (Fuente de la imagen: Siemens)

Hoy en día, casi todos los PLC se configuran y programan mediante software basado en PC. Los grandes proveedores con una amplia oferta de componentes programables de control de movimiento, detección, actuación e interfaz de máquina (además de los productos de automatización general y PLC) suelen permitir la programación de todos estos componentes en sus propios entornos de programación unificados: software compatible con Windows basado en PC con módulos de diseño, configuración, programación e incluso funcionamiento y gestión. Esto es especialmente cierto cuando las gamas de proveedores incluyen ofertas preintegradas, como motores inteligentes o HMI con funcionalidad de PLC, por ejemplo.

Aunque su aprendizaje es potencialmente desalentador, los entornos de programación unificados (una vez dominados) aceleran enormemente el diseño de máquinas.

Una de las ventajas de estos entornos de software es que proporcionan bases de datos de nombres de símbolos, variables o etiquetas sin errores, editables y de aplicación universal. Se trata de nombres alfanuméricos legibles por el ser humano que se asignan a las direcciones de los componentes (incluidos los PLC) y que mejoran el uso directo de las complicadas direcciones de los registros, que antes era la práctica habitual. Como complemento a estas etiquetas de dispositivos que se pueden clasificar y buscar, se encuentran las etiquetas informativas de la máquina y de la célula de trabajo, así como las de las funciones comunes de la máquina, como Auto, Manual, MotorOn, Fallo o Reset.

Considere el software Siemens STEP 7 Totally Integrated Automation (TIA Portal), que incluye varios paquetes específicos de uso y es accesible a través del entorno de gestión de software Siemens SIMATIC (Siemens Automatic). El software STEP 7 es conveniente para ilustrar los enfoques más comunes de la programación de PLC, ya que es el software más utilizado en el mundo para la automatización industrial, con abundante verificación de la funcionalidad y la fiabilidad. Según la mayoría de las estimaciones, los PLC de Siemens se emplean en casi un tercio de todas las instalaciones de PLC del mundo.

Con este software, los ingenieros pueden crear programas de control de procesos, automatización discreta, gestión de la energía, visualización HMI o simulación y programación de gemelos digitales relacionados con las funciones de los PLC y otros controladores industriales. En el caso de los PLC, el software de ingeniería STEP 7 (TIA Portal) de Siemens evolucionó a partir del software SIMATIC STEP 7 heredado para admitir la programación de los controladores S7-1200, S7-1500 y S7-1500, así como de las CPU de E/S ET 200SP y las CPU S7-300 heredadas (un elemento básico del sector), junto con los controladores S7-400 y SIMATIC WinAC. Las copias de grado profesional y con licencia especial de STEP 7 incluyen funciones adicionales, editores lógicos e integración de software de ingeniería tradicional.

Aunque está fuera del alcance de este artículo, vale la pena señalar que las alternativas de control industrial a los PLC multifunción son configurables y programables mediante software complementario. El amplio ecosistema de controles de Siemens ofrece abundantes ejemplos.

- LOGO! Los módulos lógicos satisfacen las aplicaciones de automatización pequeñas y modestas para salvar la distancia entre los relés y los controladores industriales basados en microprocesadores. ¡Se programan a través de Siemens LOGO! ¡con el software de ingeniería Soft Comfort, un LOGO! ¡Herramienta de acceso, y un LOGO! Editor web para una configuración y operación de diseño sencillas.

- Los sistemas de control de procesos emplean productos de controladores SIMATIC PCS 7 de Siemens programables a través del software del sistema SIMATIC PCS 7.

- Los productos de PC industrial (IPC) de rack (carril), panel y caja para controles distribuidos y máquinas que necesitan conectividad IIoT se basan en los módulos de software Siemens SIMATIC IPC, que incluyen un creador de imágenes y particiones IPC; IPC DiagMonitor; IPC Remote Manager; IPC FirmwareManager y el SO industrial SIMATIC.

- Los HMI que sirven de panel PC para los controles en la máquina utilizan el software SIMATIC WinCC Unified (TIA Portal), así como SIMATIC WinCC (TIA Portal), WinCC flexible, WinCC V7, WinCC OA, el software de diagnóstico de procesos ProAgent y el software de notificación para dispositivos móviles, entre otros.

La elección entre PLCs SIMATIC y otros controles de máquinas se simplifica con más software, en forma de una herramienta de selección en línea basada en la nube (o la variante fuera de línea) que pregunta a los ingenieros sobre la disposición física de un diseño determinado (si necesita un armario de control o un control distribuido) y:

- El número de E/S previstas, incluyendo sensores, interruptores y actuadores.

- El lenguaje de programación que se utilizará, ya sea diagrama de escalera (LD), lenguaje de control estructurado (SCL) o diagrama de bloques de función (FBD); texto estructurado más avanzado (ST), gráfico de funciones secuenciales (SFC) y gráfico de funciones continuas (CFC); o lenguajes más avanzados.

- El nivel de control de movimiento requerido (cuando sea aplicable): desde un simple control de velocidad y posición hasta controles electrónicos de levas y cinemáticos avanzados.

- La preferencia de hardware y si un programa de software PLC que se ejecuta en un IPC podría ser el más adecuado.

Proyectos del programa PLC

La programación del PLC escrita en el software del proveedor del PLC suele estar contenida en los proyectos. Se asocian a operaciones específicas de la aplicación como:

- Calentar, mezclar, llenar, dosificar y regar

- Desplazamiento, dirección, ciclismo, posicionamiento y frenado

- Agarrar, cortar, perforar y rebanar

- Soldar, pegar, marcar y dispensar

- Detección, seguimiento, secuenciación e indicación

Las opciones más avanzadas admiten la planificación digital y la ingeniería integrada, así como un funcionamiento transparente al que se puede acceder fácilmente a través de HMI con pantallas específicas para el usuario una en funcionamiento. En otras palabras, dicho software de PLC puede permitir la presentación de la información pertinente del PLC en diferentes pantallas para atender las necesidades divergentes de información de los operadores de máquinas, los técnicos, los gerentes de planta o incluso los gerentes de negocios.

Las herramientas de simulación dentro de los entornos de software de los proveedores de PLC también pueden acelerar el tiempo de comercialización de un determinado producto y aumentar el rendimiento del producto acabado. El conjunto de mejoras basadas en el software se completa con funciones de gestión de la energía y diagnósticos.

Verificación y carga de PLC con programas escritos en software

Figura 2: Los PLC y sistemas de automatización SIMATIC de Siemens se introdujeron por primera vez en la década de 1950. En la actualidad, los productos SIMATIC S7 (incluidos los componentes del PLC SIMATIC S7-1500 que se muestran aquí) han evolucionado para dar soporte a diversas aplicaciones de automatización industrial. (Fuente de la imagen: Siemens)

Figura 2: Los PLC y sistemas de automatización SIMATIC de Siemens se introdujeron por primera vez en la década de 1950. En la actualidad, los productos SIMATIC S7 (incluidos los componentes del PLC SIMATIC S7-1500 que se muestran aquí) han evolucionado para dar soporte a diversas aplicaciones de automatización industrial. (Fuente de la imagen: Siemens)

La calidad de la programación es fundamental para el funcionamiento óptimo del PLC. Todo el código debe cumplir las normas y las mejores prácticas de la industria del desarrollo de software. Además, los procesos de verificación (tanto manuales como automatizados) pueden revelar desde errores críticos hasta ineficiencias del código. Reconsidere la programación de los productos SIMATIC S7. Dentro del ecosistema de Siemens, una aplicación TIA Portal Project Check puede comparar automáticamente cierto código con las reglas definidas por una guía de estilo de programación para estos PLC específicos. A continuación, los ingenieros pueden exportar los resultados de la comparación a un archivo XML o Excel. También se pueden añadir conjuntos de reglas definidas por el usuario (incluso tipos complejos) mediante un kit de desarrollo de software (o SDK) de Project Check en C# o Visual Basic (.NET). Este SDK principalmente prueba el estilo de un programa.

|

Cuadro 1: La verificación de la programación de PLCs puede aprovechar enfoques manuales y automatizados, siendo estos últimos especialmente útiles para verificar el estilo y la técnica. (Fuente del gráfico: Siemens)

Después de que un proyecto destinado a un PLC esté completamente escrito y verificado, debe cargarse en ese PLC. En muchos casos, un PC (a menudo un ordenador portátil) se conecta temporalmente al PLC mediante un cable Ethernet o un adaptador especial de PC USB a PLC COMM, para cargar esa programación en la microelectrónica del PLC. A continuación, el PLC se conecta a los componentes controlados mediante módulos de E/S. Tras una verificación adicional en el momento de la puesta en marcha, el PLC ejecuta sus programas dando órdenes a los actuadores conectados a la red (a través de varios tipos de señales) y realizando ajustes en tiempo real en respuesta a la información devuelta por los dispositivos de campo.

Ocasionalmente, una máquina o célula de trabajo automatizada requerirá un ajuste, una solución de problemas o una reparación y (a través de algún tipo de conexión del PC de programación al PLC) la anulación de las respuestas por defecto del PLC a la retroalimentación con el forzado. Esto "engaña" al PLC para que funcione como si cierta retroalimentación tuviera algún valor cuando no lo tiene - una táctica empleada cuando las estaciones aguas abajo de un actuador que funciona mal deben ser despejadas, por ejemplo. Otras veces, una máquina o célula de trabajo puede requerir el ajuste en campo de los parámetros de un PLC instalado mediante su modificación. Dichos ajustes deben hacer referencia a disparadores, valores de variables o tablas, contadores y temporizadores adecuados.

Conclusión:

Trabajar con la amplia gama de ofertas de automatización y controles industriales de Siemens puede proporcionar a los ingenieros de diseño un conocimiento más profundo de las opciones de control actuales, incluidos los PLC y otros tipos de hardware. Esto es cierto independientemente de la marca o el subtipo de hardware que se elija finalmente para una instalación automatizada.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.