Cómo seleccionar y aplicar contactores electromecánicos para motores trifásicos de gran potencia

Colaboración de Editores de DigiKey de América del Norte

2022-02-16

Los ingenieros que tienen que conmutar de forma aislada tensiones y corrientes relativamente altas utilizando una pequeña señal de tensión suelen recurrir a los relés. Un interruptor convencional de baja tensión activa el relé que, a su vez, conecta la alimentación de alta potencia. Los relés electromecánicos (EMR) son asequibles y pueden manejar tensiones relativamente altas, mientras que los relés de estado sólido (SSR) eliminan el desgaste de los contactos y los arcos eléctricos.

Sin embargo, cuando se trata de conmutaciones frecuentes de varios centenares de voltios y decenas de amperios (y más), ambos tipos son un reto. La formación de arcos con estas altas cargas desgasta rápidamente los contactos del EMR, mientras que las corrientes de fuga en los SSR provocan un sobrecalentamiento. Los diseñadores necesitan una opción alternativa para estas aplicaciones de gran demanda.

El contactor electromecánico (EMC), menos conocido, es un sustituto resistente de los relés. Los dispositivos son de tecnología probada y están disponibles en muchos proveedores de renombre. Como hay decenas de opciones, el proceso de selección pronto se vuelve confuso si no se conoce en detalle el funcionamiento del CEM.

Este artículo explica brevemente la diferencia entre los EMR y los contactores, cómo funcionan los contactores y, a continuación, se centra en cómo una determinada aplicación influye en la elección del producto como primer paso para un diseño exitoso. Las opciones de diseño se ilustrarán con referencia a los contactores de potencia de la serie SIRIUS 3RT de Siemens utilizados en la implementación de un motor eléctrico IE3.

La diferencia entre los relés electromecánicos y los contactores

Debido a que está expuesto a toda la corriente del circuito cuando está cerrado, el uso de un interruptor para encender y apagar un dispositivo de alta potencia, como un gran motor trifásico, no es práctico. El interruptor se arquea peligrosamente cuando se acciona y se sobrecalienta en funcionamiento. La solución es usar un circuito de baja potencia, encendido y apagado por un interruptor convencional, para activar el circuito de alta potencia. Esta es la finalidad del RME.

Los EMR utilizan una bobina que es energizada por el circuito de baja potencia para crear un campo magnético que luego proporciona un impulso a un núcleo móvil que a su vez abre o cierra los contactos (normalmente cerrados (NC) o normalmente abiertos (NO)). Los EMR pueden conmutar una carga de CA o CC hasta su máxima capacidad. Los beneficios clave de los EMR son el bajo costo y el aislamiento garantizado a cualquier voltaje aplicado por debajo de la capacidad dieléctrica del dispositivo. (Véase "Cómo aplicar relés de estado sólido especializados de bajo ruido para limitar la EMI y cumplir las normas críticas").

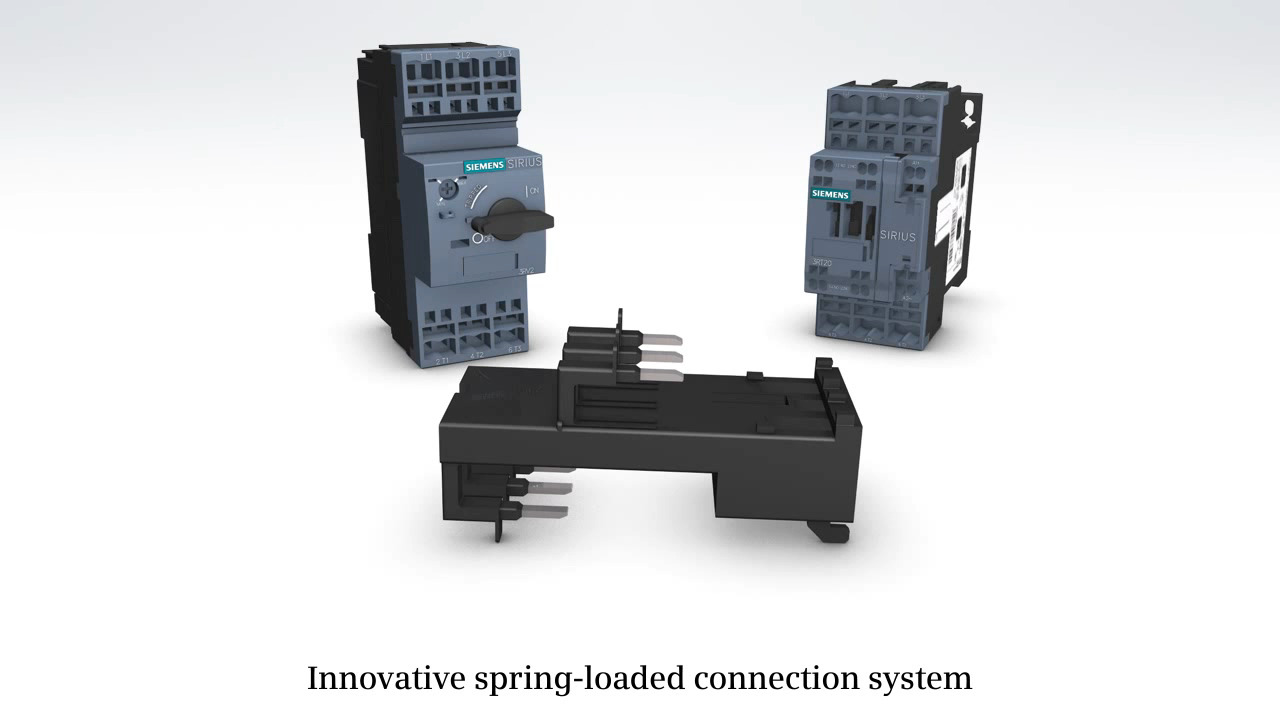

Sin embargo, la potencia que puede manejar un EMR tiene un límite. Cuando la carga es, por ejemplo, un motor trifásico que desarrolla más de unos pocos kilovatios (kW), la conmutación mediante un EMR genera un arco excesivo y desgasta rápidamente el relé. La alternativa es el EMC, un equivalente industrial de un relé, sólido y resistente, diseñado para conmutar de forma fiable cargas elevadas durante decenas de millones de ciclos (Figura 1).

Figura 1: Los contactores electromecánicos sustituyen a los relés en las aplicaciones de conmutación de uso intensivo. (Fuente de la imagen: Siemens)

Figura 1: Los contactores electromecánicos sustituyen a los relés en las aplicaciones de conmutación de uso intensivo. (Fuente de la imagen: Siemens)

Los EMC pueden conectarse de forma segura a dispositivos de alta demanda de corriente y suelen estar diseñados con características para controlar y suprimir el arco producido al conmutar bajo una carga pesada. Los dispositivos utilizan la misma activación de bobina/ núcleo móvil que los relés y están equipados casi exclusivamente con contactos NO, aunque también hay contactos NC. Normalmente abierto (NO) asegura que cuando se quita la alimentación del CEM, los contactos pasan a estar abiertos, cortando la alimentación del dispositivo de alto consumo de corriente. Los dispositivos cuentan con uno o varios pares de contactos, también llamados polos.

Selección de EMC

Es relativamente sencillo decidir la elección de un EMC sobre un EMR. Aunque los EMC son más caros, son la única opción para las aplicaciones de alta carga. Una vez que se ha determinado que se necesita un EMC, la selección del mejor EMC para el trabajo es más difícil. El mejor punto de partida es determinar la corriente de carga máxima (también denominada amperaje a plena carga (FLA)) necesaria para el voltaje de funcionamiento de la aplicación. Esto determinará la capacidad de carga de corriente del contactor necesaria.

En el caso de un motor trifásico, por ejemplo, el fabricante suele especificar la tensión de funcionamiento y el FLA en la hoja de datos. Pero si esa información no está disponible, un ingeniero puede consultar recursos como la tabla del Código Eléctrico Nacional (NEC) de Estados Unidos, que detalla los FLA para una serie de motores trifásicos de potencia nominal y voltaje de entrada. Los motores se clasifican según las clasificaciones de motores de la Comisión Electrotécnica Internacional (CEI). Por ejemplo, un motor trifásico de 375 vatios con una tensión de funcionamiento de 110 voltios tiene un FLA de 4,4 amperios (A), y un motor de 1.1 kW con una tensión de funcionamiento de 220 voltios tiene un FLA de 6 A.

A continuación, el ingeniero debe determinar el voltaje de control necesario para la CEM. Puede ser el mismo voltaje que el utilizado para alimentar el motor asociado, pero a menudo se utiliza un voltaje más bajo por razones de seguridad. Las tensiones de control de la EMC suelen ser siempre inferiores a 250 voltios de CA.

A continuación, hay que tener en cuenta cómo se comportará el motor en la aplicación. Por ejemplo, dos aplicaciones diferentes pueden utilizar un motor trifásico con las mismas especificaciones. Pero una aplicación que requiera que el motor esté encendido o apagado durante largos periodos necesita una CEM diferente a la de uno que se enciende y apaga con frecuencia. Este último estará sometido a cargas de corriente repetitivas y, por tanto, deberá ser un producto más sólido.

Las categorías o "códigos" de utilización de la CEI son una buena guía para elegir la CEM correcta para una aplicación determinada. Por ejemplo, si el CEM está codificado como "CA-3", es adecuado para motores eléctricos de "jaula de ardilla" (un tipo común de motor de inducción eléctrica) en aplicaciones en las que el motor se enciende y apaga regularmente, mientras que "CA-20" es adecuado para conectar y desconectar cargas en condiciones de corriente cero. Aunque un CEM con código IEC mal especificado puede funcionar en una aplicación determinada, es probable que tenga una vida útil mucho más corta que uno codificado correctamente.

Los códigos de la IEC también son útiles para tener en cuenta el tipo de carga -resistiva o inductiva-, ya que esto también influye notablemente en la elección de la ECM. Por ejemplo, los motores eléctricos son cargas inductivas, mientras que un calentador presenta una resistiva.

También es importante tener en cuenta cuántos polos pueden ser necesarios en un solo EMC y si deben ser Normalmente cerrado (NC). Por ejemplo, una aplicación puede requerir tres polos utilizando contactores NO para cada fase de un motor eléctrico, y otro par NC para encender un LED que indique que el motor está recibiendo energía pero no está girando.

Además, dado que los EMC suelen transportar tensiones y corrientes relativamente altas, también es importante garantizar que la capacidad de aislamiento del dispositivo cumpla todos los criterios de seguridad de la aplicación.

Dado que los motores consumen una parte importante de la energía eléctrica generada, Estados Unidos y la Unión Europea han aprobado leyes para garantizar que funcionen con la mayor eficiencia posible. Los niveles de eficiencia energética de la U.E. se expresan en clases de eficiencia energética internacional (IE) (Figura 2). Según la normativa actual, los motores deben alcanzar el nivel IE2 (alta eficiencia), IE3 (eficiencia premium) o IE4 (eficiencia super premium), en función de su potencia nominal y otras características. La ECM tiene un impacto en la eficiencia del motor eléctrico, por lo que si el sistema de control está destinado a ser utilizado en la U.E., es importante que se diseñe con la clase de eficiencia IE adecuada. En Estados Unidos, los motores deben cumplir el programa de eficiencia premium de la Asociación Nacional de Fabricantes Eléctricos (NEMA), que exige el cumplimiento de normas como las especificadas para IE3. Los requisitos en Australia son similares a los de Estados Unidos.

Figura 2: Los requisitos de eficiencia IE para los motores eléctricos muestran cómo las mejoras de eficiencia son mayores para los motores de menor potencia: Los motores IE1 e IE2 ya no están permitidos por las normativas de EE.UU. y la UE. (Fuente de la imagen: Siemens)

Figura 2: Los requisitos de eficiencia IE para los motores eléctricos muestran cómo las mejoras de eficiencia son mayores para los motores de menor potencia: Los motores IE1 e IE2 ya no están permitidos por las normativas de EE.UU. y la UE. (Fuente de la imagen: Siemens)

Productos comerciales

Existe un amplio rango de/una amplia gama de EMC de alta calidad para casi cualquier aplicación de alta carga. Por ejemplo, la gama de ECM Siemens Sirius 3RT2 demuestra la capacidad de los productos actuales para la conmutación de motores eléctricos y otras aplicaciones. Los dispositivos han sido diseñados para una alta fiabilidad de funcionamiento, alta fiabilidad de los contactos, funcionamiento a temperaturas elevadas y larga vida útil. Estos contactores de potencia pueden utilizarse hasta a 60 °C sin reducción de potencia, incluso cuando se montan uno al lado del otro. La gama incluye EMC categorizados para el funcionamiento de CA-1 (cargas no inductivas o ligeramente inductivas, como calentadores), CA-3 (motores eléctricos de jaula de ardilla que conmutan con frecuencia) y CA-4 (motores eléctricos de jaula de ardilla: arranque, enchufe, inching). Todos los productos SIRIUS 3RT2 están diseñados para el funcionamiento de motores IE3 e IE4.

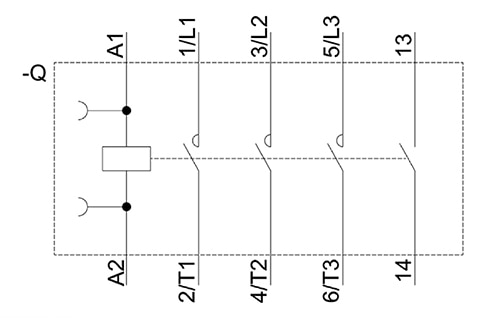

El 3RT20152AP611AA0 de la gama SIRIUS 3RT2 es un EMC tripolar NO con contactores de tamaño S00 y está codificado para aplicaciones CA-3. La tensión de alimentación de control es de 220 a 240 voltios CA. Características: tensión de salida de 400 o 690 voltios, y una corriente máxima de 7 A a 400 voltios o 4.9 A a 690 voltios para una potencia máxima nominal de 3 kW a 400 voltios o 4 kW a 690 voltios. Los contactos se cierran en menos de 35 milisegundos (ms) y se abren en menos de 14 ms. Tiene una frecuencia máxima de conmutación bajo carga de 750 ciclos por hora. La vida útil es de 30 millones de ciclos con una tasa de fallos de una vez por cada 100 millones. Cuando se utiliza este CEM, el FLA para un motor trifásico conectado es de 4.8 A para un motor de 480 voltios y de 6.1 A para un motor de 600 voltios; esto es suficiente para alimentar un motor de 2,2 kW (480 voltios) o un motor de 3.7 kW (600 voltios) (Figura 3).

Figura 3: El EMR 3RT20152AP611AA0 tiene tres polos normalmente abiertos (NO), lo que lo convierte en una configuración adecuada para conmutar un motor trifásico. (Fuente de la imagen: Siemens)

Figura 3: El EMR 3RT20152AP611AA0 tiene tres polos normalmente abiertos (NO), lo que lo convierte en una configuración adecuada para conmutar un motor trifásico. (Fuente de la imagen: Siemens)

En el otro extremo de la gama SIRIUS está el 3RT20261AP60. Normalmente abierto (NO) y codificado para aplicaciones CA-3, pero con contactores de tamaño S0. La tensión de alimentación de control es de 220 a 240 voltios CA. El dispositivo cuenta con una tensión de salida de 400 o 690 voltios y una corriente máxima de 25 A a 400 voltios, o de 13 A a 690 voltios para una potencia máxima nominal de 11 kW a ambas tensiones de salida. El FLA para un motor trifásico conectado es de 21 A para un motor de 480 voltios y de 22 A para un motor de 600 voltios; esto es suficiente para alimentar un motor de 11.2 kW (480 voltios) o un motor de 14.9 kW (600 voltios).

Los EMC SIRIUS 3RT2 de Siemens son adecuados para una serie de aplicaciones, pero están optimizados para la conmutación de motores que cumplen con la norma de eficiencia IE3 o NEMA premium. Parte de este cumplimiento requiere que el EMC sea una parte eficiente del sistema de control del motor. Para cumplir este requisito, los EMC están diseñados con características como imanes permanentes para reducir el consumo de energía de la bobina y el control electrónico de la misma. Esto permite reducir al mínimo la potencia de sostén (utilizada para mantener el contactor cerrado). La pérdida de potencia intrínseca de los EMC se ha reducido en un 92% en comparación con los dispositivos anteriores.

Por ejemplo, el contactor de potencia 3RT20171BB41, que puede conmutar motores trifásicos de 2.2 kW a 7.5 kW en función de la tensión de salida del EMC, presenta una pérdida de 1.2 vatios por polo para una pérdida global de 3.6 vatios al suministrar toda la potencia a un motor eléctrico.

Uso de un EMC para arrancar un motor IE3

Un tren de transmisión de motor comprende varios componentes para garantizar un funcionamiento seguro y fiable. Por ejemplo, un montaje completo podría incluir los siguientes componentes:

- Dispositivo de protección (por ejemplo, un arrancador protector del motor y/o un relé de sobrecarga)

- Unidad de arranque (por ejemplo, un EMC)

- Controlador (por ejemplo, un sistema de gestión de motores)

- Unidad de control (por ejemplo, un convertidor de frecuencia)

- Motor eléctrico

- Caja de engranajes

- Cableado

- Máquina accionada

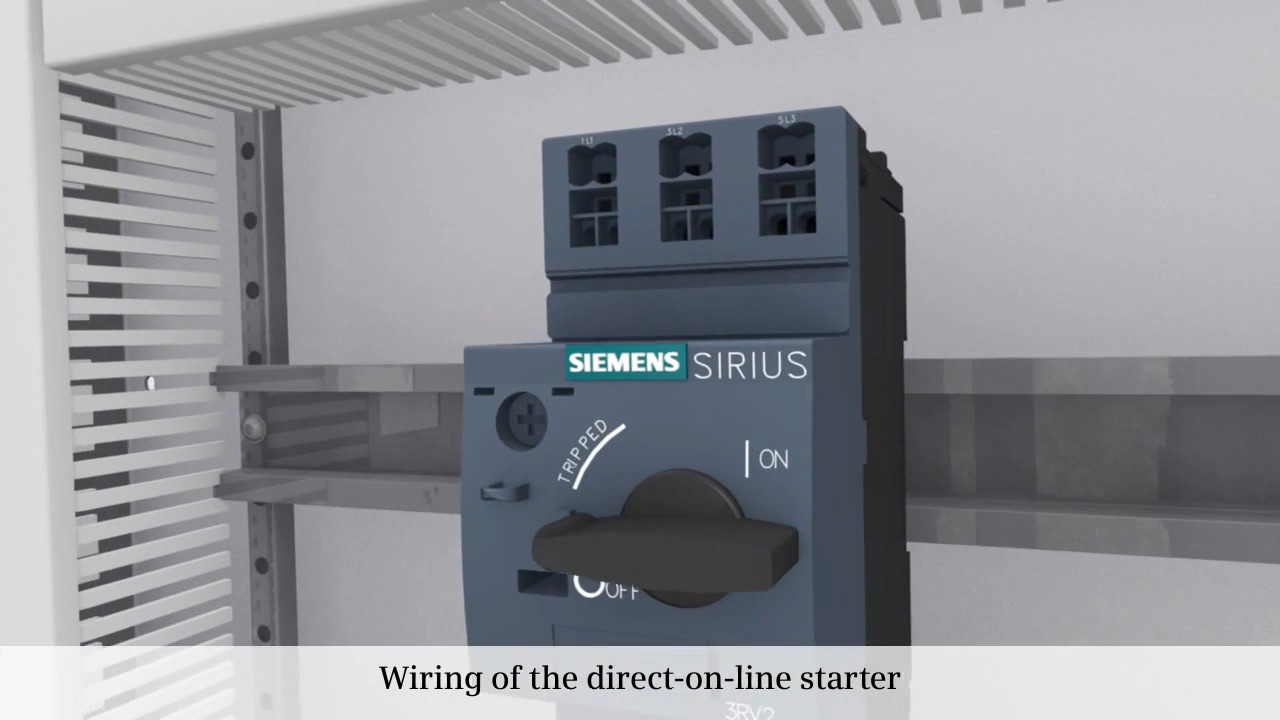

Los EMC SIRIUS 3RT2 están diseñados como dispositivos modulares que se montan en un riel DIN (o se atornillan) junto con los demás componentes. Los EMC están diseñados para encajar con módulos hermanos para construir la sección de control deseada del tren de transmisión del motor (Figura 4). El diseño modular ayuda a limitar la cantidad de cableado necesario en el armario y las conexiones se realizan mediante contactos accionados por resorte, por lo que no se necesitan herramientas especiales.

Figura 4: La serie SIRIUS 3RT2 son dispositivos modulares que facilitan la implantación de un sistema de control de motores. Aquí, un EMR 3RT20171BB41, que se conmuta con una señal de CC de 24 voltios, se utiliza con un dispositivo de protección y un relé de sobrecarga para controlar un motor transportador. (Fuente de la imagen: Siemens)

Figura 4: La serie SIRIUS 3RT2 son dispositivos modulares que facilitan la implantación de un sistema de control de motores. Aquí, un EMR 3RT20171BB41, que se conmuta con una señal de CC de 24 voltios, se utiliza con un dispositivo de protección y un relé de sobrecarga para controlar un motor transportador. (Fuente de la imagen: Siemens)

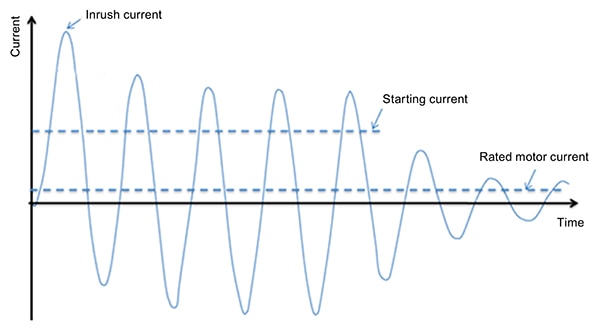

Siempre que el EMC haya sido cuidadosamente seleccionado, se convierte en un elemento "plug and play" del sistema de control. Los contactores de potencia 3RT2 han sido optimizados para la conmutación de motores eléctricos IE3 en el rango de 1 a 15 kW y pueden utilizarse sin más limitaciones para aplicaciones de arranque directo en línea y de inversión. Sin embargo, hay algunas consideraciones importantes de diseño para los ingenieros más familiarizados con los motores eléctricos IE2 que con los tipos IE3 cuando se utilizan los EMC 3RT2. Entre las características que afectan al diseño del sistema de control para los motores IE3 se encuentran las corrientes nominales más bajas, el aumento de la relación de la corriente de arranque y el aumento de la corriente de irrupción (Figura 5).

Figura 5: La corriente de irrupción, de arranque y nominal del motor son parámetros clave que hay que tener en cuenta al seleccionar un EMC para un motor de CA trifásico. (Fuente de la imagen: Siemens)

Figura 5: La corriente de irrupción, de arranque y nominal del motor son parámetros clave que hay que tener en cuenta al seleccionar un EMC para un motor de CA trifásico. (Fuente de la imagen: Siemens)

La clave del aumento de la eficiencia de los motores eléctricos IE3 es que las corrientes del motor son más bajas. Sin embargo, el IE3 no especifica un aumento lineal de la eficiencia en toda la gama de potencia del motor eléctrico. En cambio, requiere que la eficiencia de los motores eléctricos de menor potencia aumente mucho más en comparación con los tipos IE2 que las unidades de mayor potencia (véase la figura 2 anterior). Esto significa que para los motores eléctricos de menor potencia, la corriente nominal del motor se ha reducido considerablemente en comparación con el tipo IE2. Tenga en cuenta que la potencia similar se mantiene aumentando el voltaje de funcionamiento.

La otra cara de la reducción de la corriente nominal es el aumento de la relación de la corriente de arranque (corriente de arranque/corriente nominal) para los motores más eficientes. Se produce porque, aunque la corriente de arranque de un motor IE3 es menor, la diferencia entre los motores de igual potencia IE2 e IE3 no es tan pronunciada para la corriente de arranque como para la corriente nominal. En el caso de los motores de menor potencia, la relación de corriente de arranque es mayor que la de las alternativas de mayor potencia.

El impacto del aumento de la relación de corriente de arranque es un aumento de la corriente de irrupción. La corriente de irrupción es esencialmente un evento de compensación dinámica que resulta de factores como la conexión de una carga inductiva (como un motor) y los transitorios de corriente dinámica y los efectos de saturación en los núcleos laminados del motor. La corriente de irrupción, que puede ser hasta cinco veces superior al FLA, puede dañar el motor y otros sistemas (Figura 6).

Figura 6: La corriente de irrupción es mayor para los motores más eficientes y es mayor para las unidades de menor potencia. Un diseño adecuado del sistema de control puede mitigar los efectos. (Fuente de la imagen: Siemens)

Figura 6: La corriente de irrupción es mayor para los motores más eficientes y es mayor para las unidades de menor potencia. Un diseño adecuado del sistema de control puede mitigar los efectos. (Fuente de la imagen: Siemens)

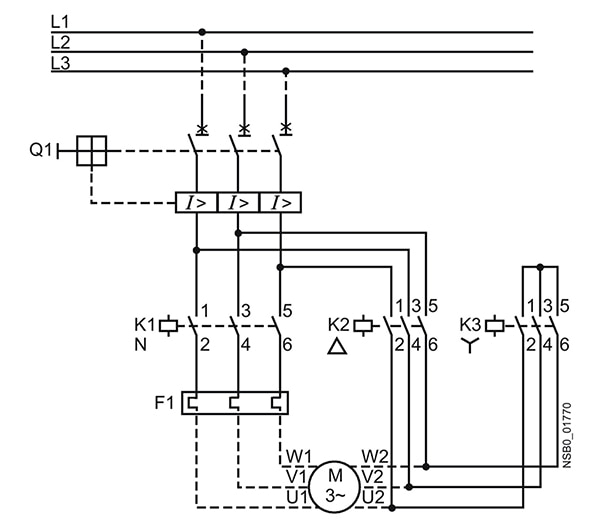

Junto con otros componentes de control modular, los EMC 3RT2 pueden utilizarse en un sistema de arranque en estrella-triángulo ("YΔ") para limitar la corriente de irrupción. Al arrancar el motor utilizando la tensión de la línea completa a través de los devanados en Y de la unidad, alrededor del 58% de la tensión de la línea llega a cada fase del motor, reduciendo la corriente y manteniendo el pico de irrupción. Una vez que el motor alcanza su velocidad nominal, el funcionamiento pasa al modo Δ, momento en el que se aplica toda la tensión (sin peligro de corriente de irrupción) a cada fase y el motor puede producir toda la potencia.

Esta disposición requiere un relé de sobrecarga situado directamente en el cable de alimentación del motor U1, V1, W1 (Figura 7). Esto garantiza que la protección contra sobrecargas sea efectiva para los tres EMC. La aplicación completa requiere el relé y tres EMC 3RT2.

Figura 7: Circuito YΔ que comprende un relé de sobrecarga en el cable de alimentación del motor y tres EMC para conmutar la potencia durante el arranque del motor. (Fuente de la imagen: Siemens.)

Figura 7: Circuito YΔ que comprende un relé de sobrecarga en el cable de alimentación del motor y tres EMC para conmutar la potencia durante el arranque del motor. (Fuente de la imagen: Siemens.)

En funcionamiento, la parte Y de la secuencia se activa cerrando los EMC K1 y K3 juntos. Después de un tiempo preestablecido (a aproximadamente el 80% de la velocidad máxima del motor), un temporizador activa la apertura de K3 y el cierre de K2 para iniciar la parte delta para aplicar la potencia máxima al motor.

Conclusión:

Cuando se conmutan cargas de alta potencia, como los motores de CA trifásica, los EMC son la alternativa recomendada a los EMR. Los EMC están diseñados para una conmutación de alta fiabilidad durante decenas de millones de operaciones. Los dispositivos están disponibles para un amplio rango de/una amplia gama de motores que van desde unos pocos hasta cientos de kilovatios.

Como se muestra, los EMC SIRIUS 3RT2 de Siemens son adecuados para la conmutación de motores de CA trifásicos de 2 a 25 kW, y su diseño modular garantiza la facilidad de instalación en los sistemas de control. Aunque la instalación de los EMC de SIRIUS es relativamente sencilla, hay que tener cuidado con la implementación del sistema de control para evitar daños en el motor por una corriente de irrupción excesiva.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.