Cómo alimentar y proteger los dispositivos de seguimiento de activos de vehículos para garantizar un funcionamiento fiable

Colaboración de Editores de DigiKey de América del Norte

2022-09-15

Los desafíos modernos de la logística y la cadena de suministro pueden ser ayudados mediante la implementación del seguimiento de activos de vehículos en las flotas de vehículos comerciales para garantizar la eficiencia y la eficacia. Sin embargo, los diseñadores de dispositivos de seguimiento de activos en vehículos tienen que diseñar para la resistencia, los entornos eléctricos difíciles, los altos niveles de choque y vibración, y los amplios rangos de temperatura de funcionamiento. Al mismo tiempo, deben seguir cumpliendo con los crecientes requisitos de rendimiento, eficiencia y protección en factores de forma más pequeños y con rangos de tensión de entrada más amplios, normalmente de 4,5 a 60 voltios de corriente continua (cc).

No se puede exagerar la importancia de la protección, dadas las condiciones de funcionamiento y el valor de los activos. Por lo general, debe incluir protección para condiciones de sobrecorriente, sobretensión, subtensión y tensión inversa para garantizar un funcionamiento fiable y soportar altos niveles de disponibilidad.

Diseñar desde cero la conversión de energía y los circuitos de protección necesarios para cumplir estos requisitos operativos puede ser un reto. Aunque hacerlo puede conducir a un diseño totalmente optimizado, también puede provocar retrasos en el tiempo de comercialización, sobrecostos y problemas de cumplimiento. En su lugar, los diseñadores pueden recurrir a los módulos de alimentación de convertidores CC/CC y a los circuitos integrados de protección disponibles en el mercado.

En este artículo se revisan los requisitos de alimentación de los dispositivos de seguimiento de activos de vehículos y se esboza el aspecto de una arquitectura típica de gestión y protección de la energía para esos dispositivos. A continuación, presenta módulos de convertidores CC/CC y circuitos integrados de protección del mundo real de Maxim Integrated Products que los diseñadores pueden utilizar en estas aplicaciones. También se proporcionan directrices de diseño de placas de evaluación y de circuitos impresos (PC) relacionadas.

Requisitos de energía del rastreador de activos del vehículo

La batería del vehículo es la principal fuente de energía para los dispositivos de seguimiento y suele ser de 12 voltios de corriente continua en los vehículos de consumo y de 24 voltios de corriente continua en los camiones comerciales. Los rastreadores de activos se venden como un accesorio de posventa y se espera que incluyan una batería de reserva recargable lo suficientemente grande como para durar unos días. Además, estos dispositivos requieren protección frente a condiciones transitorias y de fallo en el bus de alimentación del vehículo, y suelen incluir una combinación de convertidores CC/CC reductores y reguladores de baja caída (LDO) para alimentar los elementos del sistema (Figura 1).

![]() Figura 1: El sistema de alimentación de un dispositivo típico de seguimiento de activos/gestión de flotas incluye dos o más convertidores CC/CC reductores, un LDO y un CI de protección. (Fuente de la imagen: Maxim Integrated).

Figura 1: El sistema de alimentación de un dispositivo típico de seguimiento de activos/gestión de flotas incluye dos o más convertidores CC/CC reductores, un LDO y un CI de protección. (Fuente de la imagen: Maxim Integrated).

Dado que se instalan como un elemento de posventa, los dispositivos de seguimiento de activos deben ser lo más pequeños posible para que quepan en los espacios disponibles. Los componentes de conversión de energía deben ser muy eficientes para permitir una mayor vida útil del dispositivo y una mayor reserva de energía con una batería relativamente pequeña. Como los dispositivos de seguimiento de activos suelen estar en cajas selladas, es importante minimizar la generación de calor interno que podría afectar negativamente a la vida útil y la fiabilidad. Por ello, el sistema de alimentación debe ofrecer una combinación óptima de miniaturización y alta eficiencia. Aunque los LDO son compactos, no son la opción más eficiente.

En su lugar, los diseñadores pueden recurrir a los convertidores CC/CC síncronos de tipo reductor, que ofrecen altas eficiencias de conversión. Por ejemplo, el 72% de eficiencia es un valor típico para una conversión de reducción síncrona de 24 voltios a 3,3 voltios, y el 84% de eficiencia para una conversión de 24 voltios a 5 voltios. El uso de convertidores CC/CC síncronos permite una menor disipación térmica, lo que contribuye a una mayor fiabilidad y a la posibilidad de utilizar una batería de reserva más pequeña. El reto consiste en diseñar una solución compacta con la potencia máxima de entrada de 60 voltios de corriente continua requerida en estas aplicaciones.

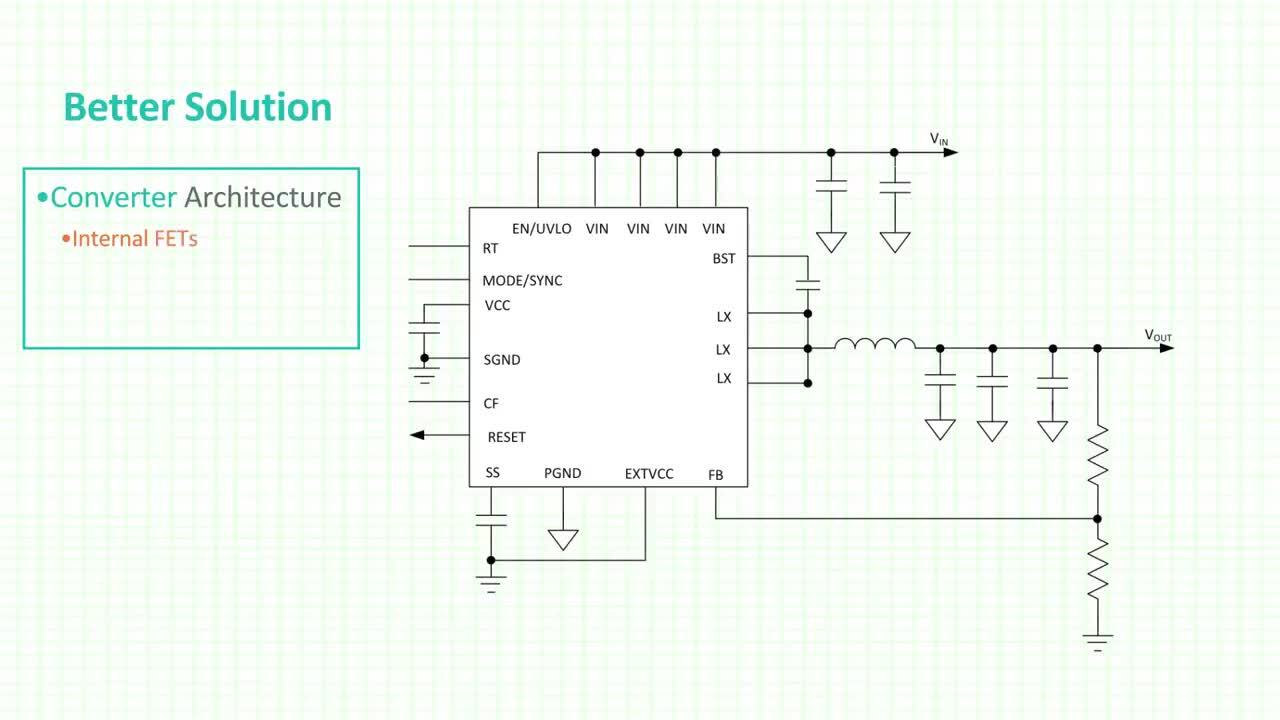

Circuitos integrados de bucle síncrono frente a módulos integrados

Para lograr los objetivos de diseño de tamaño reducido y eficiencia, los diseñadores pueden elegir entre soluciones basadas en circuitos integrados de convertidores CC/CC síncronos o módulos de convertidores CC/CC integrados. Una solución típica de CI buck síncrono de 300 mA requiere un CI de 2 milímetros cuadrados (mm2), un inductor de unos 4 mm2, además de otros componentes pasivos, que ocupan un total de 29.3 mm2 de superficie de placa de circuito impreso. Como alternativa, los módulos reductores síncronos integrados Himalaya μSLIC de Maxim Integrated proporcionan una solución un 28% más pequeña, ocupando sólo 21 mm2 de superficie de placa de circuito impreso (Figura 2).

![]() Figura 2: En comparación con la implementación de un convertidor reductor convencional (izquierda), una solución de módulo de potencia Himalaya μSLIC (derecha) ocupa un 28% menos de espacio en la placa. (Fuente de la imagen: Maxim Integrated).

Figura 2: En comparación con la implementación de un convertidor reductor convencional (izquierda), una solución de módulo de potencia Himalaya μSLIC (derecha) ocupa un 28% menos de espacio en la placa. (Fuente de la imagen: Maxim Integrated).

En vertical

Los módulos de potencia Himalaya μSLIC integran verticalmente el inductor y el CI del convertidor reductor, lo que da lugar a una importante reducción del espacio de la placa de PC en comparación con las típicas soluciones planas. Los módulos μSLIC están preparados para funcionar hasta 60 voltios de corriente continua de entrada, y de -40 a +125 °C. Incluso con la integración vertical, siguen siendo de bajo perfil y compactos en un encapsulado de 10 patillas de 2.6 x 3 x 1.5 mm de altura (Figura 3).

![]() Figura 3: En un módulo de potencia Himalaya μSLIC, el inductor está integrado verticalmente en el CI para minimizar el espacio en la placa. (Fuente de la imagen: Maxim Integrated).

Figura 3: En un módulo de potencia Himalaya μSLIC, el inductor está integrado verticalmente en el CI para minimizar el espacio en la placa. (Fuente de la imagen: Maxim Integrated).

Los módulos buck síncronos de alta eficiencia MAXM15062/MAXM15063/MAXM15064 incluyen un controlador integrado, MOSFET, componentes de compensación y un inductor. Sólo requieren unos pocos componentes externos para implementar una solución CC/CC completa de alta eficiencia (Figura 4). Estos módulos pueden suministrar hasta 300 mA y funcionan en un rango de tensión de entrada de 4.5 a 60 voltios de CC. El MAXM15064 tiene una salida ajustable de 0.9 a 5 voltios de CC, mientras que los MAXM15062 y MAXM15063 tienen salidas fijas de 3.3 y 5 voltios de CC, respectivamente.

![]() Figura 4: El MAXM15064 solo necesita tres capacitores y dos resistencias para constituir una solución completa de convertidor reductor. (Fuente de la imagen: Maxim Integrated).

Figura 4: El MAXM15064 solo necesita tres capacitores y dos resistencias para constituir una solución completa de convertidor reductor. (Fuente de la imagen: Maxim Integrated).

Estos módulos tienen una arquitectura de control en modo de corriente de pico que ofrece las ventajas de la limitación de corriente ciclo a ciclo, la protección inherente contra cortocircuitos y una buena respuesta transitoria. Tienen un tiempo de arranque suave fijo de 4.1 milisegundos (ms) para reducir las corrientes de entrada. Los diseñadores pueden recurrir a estos eficientes módulos convertidores reductores para agilizar el proceso de diseño, reducir los riesgos de fabricación y acelerar el tiempo de comercialización.

Los kits de evaluación muestran diseños probados

El kit de evaluación MAXM15064EVKIT# proporciona un diseño probado para evaluar el módulo reductor síncrono MAXM15064 (Figura 5). Está programado para suministrar 5 voltios de CC para cargas de hasta 300 mA. Cuenta con un bloqueo de subtensión de entrada ajustable, señal de RESET de drenaje abierto y un modo seleccionable de modulación de anchura de pulso (PWM) o de modulación de frecuencia de pulso (PFM). El modo PFM puede utilizarse para ofrecer una mayor eficiencia en carga ligera. Cumple con las emisiones conducidas y radiadas de clase B de la norma CISPR22 (EN55022) y ofrece una eficiencia del 78.68% con una entrada de 48 voltios de CC y una salida de 200 mA.

![]() Figura 5: El MAXM15064EVKIT# es un kit de evaluación de salida de 5 voltios de CC para el MAXM15064 que puede suministrar hasta 300 mA. (Fuente de la imagen: Maxim Integrated).

Figura 5: El MAXM15064EVKIT# es un kit de evaluación de salida de 5 voltios de CC para el MAXM15064 que puede suministrar hasta 300 mA. (Fuente de la imagen: Maxim Integrated).

Circuitos integrados de protección

Los diseñadores pueden utilizar los circuitos integrados de protección de sobretensión y sobrecorriente ajustables MAX176xx junto con los módulos reductores síncronos MAXM1506x para obtener una solución de sistema completa. Estos circuitos integrados están en un paquete TDFN-EP de 12 pines y están diseñados para proteger los sistemas de fallos de tensión de entrada negativos y positivos de -65 a +60 voltios. Tienen un transistor de efecto de campo (FET) interno con una resistencia de encendido (RON) típica de solo 260 miliohmios (mΩ). El rango de protección de sobretensión de entrada es programable de 5.5 a 60 voltios, mientras que el rango de protección de subtensión de entrada es ajustable de 4.5 a 59 voltios. Las resistencias externas se utilizan para ajustar los umbrales de bloqueo por sobretensión de entrada (OVLO) y de bloqueo por subtensión (UVLO).

La protección de límite de corriente es programable con una resistencia de hasta 1 amperio (A) para ayudar a controlar las corrientes de entrada cuando se cargan grandes condensadores de filtro de salida. El límite de corriente puede implementarse en tres modos: reintento automático, desenganche o continuo. La tensión en el pin SETI es proporcional a la corriente instantánea y puede ser leída por un convertidor analógico-digital (ADC). Estos circuitos integrados tienen un rango de temperatura de funcionamiento de -40 a +125 °C e incluyen desconexión térmica para protegerse de las temperaturas excesivas. Se puede utilizar un dispositivo supresor de sobretensiones opcional en aplicaciones que prevén altas corrientes de sobretensión de entrada (Figura 6). Hay tres circuitos integrados en la familia:

- El MAX17608 protege contra la sobretensión, la subtensión y la tensión inversa.

- El MAX17609 protege contra la sobretensión y la subtensión.

- El MAX17610 protege contra la tensión inversa.

![]() Figura 6: Integración típica de los circuitos integrados de protección MAX17608 y MAX17609 que muestra el supresor de sobretensiones opcional (izquierda) para aplicaciones de sobretensiones de entrada elevadas. (Fuente de la imagen: Maxim Integrated).

Figura 6: Integración típica de los circuitos integrados de protección MAX17608 y MAX17609 que muestra el supresor de sobretensiones opcional (izquierda) para aplicaciones de sobretensiones de entrada elevadas. (Fuente de la imagen: Maxim Integrated).

Kits de evaluación para CI de protección

El MAX17608EVKIT, el MAX17609EVKIT y el MAX17610EVKIT permiten a los diseñadores evaluar el rendimiento de los MAX17608, MAX17609 y MAX17910, respectivamente (Figura 7). Por ejemplo, el MAX17608EVKIT es una placa de circuito totalmente ensamblada y probada para evaluar el MAX17608. Tiene una capacidad nominal de 4.5 a 60 voltios y 1 A, con protección contra subtensión, sobretensión, tensión inversa y límite de corriente de avance/retroceso. El MAX17608EVKIT puede configurarse para demostrar la protección ajustable de subtensión y sobretensión, tres modos de límite de corriente y varios umbrales de límite de corriente.

![]() Figura 7: Las placas de evaluación, como la MAX17608EVKIT# para el MAX17608, también están disponibles para los CI de protección MAX17609 y MAX17610. (Fuente de la imagen: Maxim Integrated).

Figura 7: Las placas de evaluación, como la MAX17608EVKIT# para el MAX17608, también están disponibles para los CI de protección MAX17609 y MAX17610. (Fuente de la imagen: Maxim Integrated).

Directrices para el diseño de la placa de circuito impreso

A la hora de diseñar el MAX1506x y el MAX176xx, hay que seguir algunas pautas básicas para que el diseño tenga éxito. Por ejemplo, para el MAX1506x:

- Los condensadores de entrada deben estar lo más cerca posible de los pines IN y GND.

- El capacitor de salida debe estar lo más cerca posible de los pines OUT y GND.

- Los divisores de resistencia de retroalimentación (FB) deben estar lo más cerca posible del pin FB.

- Utiliza trazas de potencia y conexiones de carga cortas.

Para el MAX176xx:

- Mantenga todas las trazas tan cortas como sea posible; esto minimiza cualquier inductancia parásita y optimiza el tiempo de respuesta del interruptor a los cortocircuitos de salida.

- Los capacitores de entrada y salida no deben estar a más de 5 mm del dispositivo; más cerca es mejor.

- Los pines IN y OUT deben estar conectados al bus de alimentación con trazos cortos y anchos.

- Se recomienda el uso de vías térmicas desde la placa descubierta hasta el plano de tierra para mejorar el rendimiento térmico, especialmente para el modo de límite de corriente continua.

Como referencia, la Figura 8 muestra tanto el MAXM17608 como el MAXM15062 y sus respectivas posiciones en la cadena de alimentación.

![]() Figura 8: Diagrama de bloques de un dispositivo de seguimiento de activos típico que muestra dónde encajan los convertidores reductores síncronos y los CI de protección de Maxim Integrated. (Fuente de la imagen: Maxim Integrated).

Figura 8: Diagrama de bloques de un dispositivo de seguimiento de activos típico que muestra dónde encajan los convertidores reductores síncronos y los CI de protección de Maxim Integrated. (Fuente de la imagen: Maxim Integrated).

Conclusión:

Como se muestra, los diseñadores pueden recurrir a los módulos buck síncronos de alta eficiencia MAX1506x y a los CI de protección MAX176xx para implementar una solución completa de alimentación y protección para los dispositivos de seguimiento de activos de vehículos. Siguiendo las mejores prácticas durante la implementación, la solución resultante puede ser eficiente, compacta y resistente, al tiempo que minimiza los riesgos de fabricación y los problemas de cumplimiento.

Lectura recomendada

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.