Cómo superar los retos de diseño de una infraestructura de recarga rápida y eficiente para vehículos eléctricos

Colaboración de Editores de DigiKey de América del Norte

2023-10-04

Las soluciones de recarga de vehículos eléctricos (VE) necesitan una serie de tecnologías de conversión de potencia que admitan diseños de corriente alterna (CA) para cargadores domésticos y de oficina, y sistemas de recarga rápida de corriente continua (CC) para recargar en viajes largos por carretera. El denominador común de todos los tipos de cargadores de vehículos eléctricos es la necesidad de una gran variedad de contactores, relés, conectores y componentes pasivos para soportar los altos voltajes y corrientes presentes, así como para ofrecer los diseños compactos y las altas eficiencias necesarias para respaldar una infraestructura de carga de vehículos eléctricos más rápida, segura, pequeña, eficiente y flexible.

El diseño de cargadores de vehículos eléctricos eficientes y flexibles requiere una variedad de dispositivos compactos de alto voltaje. Estos dispositivos deben ofrecer bajas resistencias eléctricas con un funcionamiento fiable y seguro. En algunos casos, estos dispositivos también necesitan una larga vida eléctrica de conmutación cuando están expuestos a entornos de funcionamiento difíciles. Algunos dispositivos de seguridad, como los interruptores de desconexión de emergencia, deben tener el grado de protección IP67. Otros, como los filtros de interferencias electromagnéticas (EMI), los bloques de terminales y los contactores, deben contar con certificaciones internacionales de rendimiento específicas.

Este artículo ofrece una visión general de los diseños de cargadores de CA y CC para VE y algunas normas regionales relacionadas. En él se analiza la necesidad de cargadores de mayor potencia para los vehículos eléctricos y se examina el futuro de la carga extremadamente rápida (XFC). Concluye presentando brevemente los usos de contactores, relés, conectores, resistencias de conectores, interruptores, filtros EMI y sistemas de interconexión de bloques de potencia en los sistemas de carga de VE, e incluye enlaces a productos ejemplares de TE Connectivity.

Normas regionales

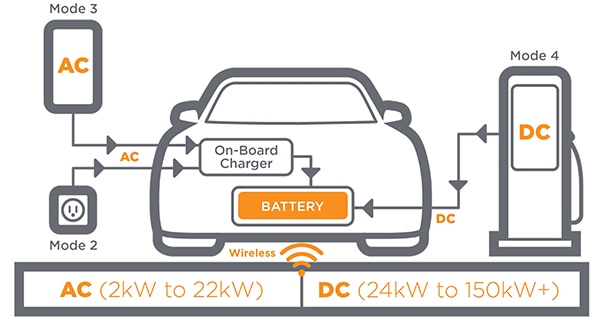

Existen varias normas que definen la recarga de vehículos eléctricos de CA y CC. Cada región tiene su propio planteamiento. En Norteamérica (NA), la norma SAE J1772 describe tres niveles de carga de VE, mientras que en Europa se utiliza la norma IEC 61851, que detalla cuatro modos de carga. La norma en China es GB/T 20234 tanto para carga de CA como de CC, mientras que en Japón existe la norma del Instituto de Investigación del Automóvil de Japón (JARI) para carga de CA y CHAdeMO para carga de CC. La carga de CA suele utilizarse hasta unos 22 kW, mientras que la de CC proporciona más potencia. Además, la carga de CA requiere un cargador a bordo (OBC), mientras que los cargadores de CC se conectan directamente a la batería/pila (Figura 1). Una breve comparación de las normas de recarga en NA y Europa proporcionará el contexto para la siguiente sección sobre diseños de cargadores y casos de uso.

Figura 1: La carga en CA utiliza un OBC, mientras que la carga en CC suministra energía directamente a la batería. (Fuente de la imagen: TE Connectivity)

Figura 1: La carga en CA utiliza un OBC, mientras que la carga en CC suministra energía directamente a la batería. (Fuente de la imagen: TE Connectivity)

NA tiene dos niveles de carga de CA. El Nivel 1 utiliza un enchufe de pared para suministrar hasta 1.9 kW, mientras que el Nivel 2 utiliza una estación de carga para hasta 19.2 kW. Los cargadores de Nivel 1 se utilizan principalmente en residencias, mientras que los de Nivel 2 se encuentran en entornos residenciales y comerciales. Europa dispone de tres modos de carga de CA. El Modo 1 es como el Nivel 1 en NA, mientras que el Modo 3 es como el Nivel 2 en NA. Europa también cuenta con un tipo intermedio, el Modo 2, que utiliza una clavija de pared como el Modo 1 pero añade circuitos de protección al cable de conexión que le permiten suministrar el doble de potencia.

La rapidez no es suficiente

Los cargadores rápidos de CA, como el Nivel 2 en NA y el Modo 3 en Europa, son más rápidos que los alternativos, que tardan entre 10 y 12 horas en cargar completamente un VE. Dicho esto, la CA rápida puede tardar varias horas en recargar una batería/pila agotada, lo que resulta útil en los casos en los que el coche va a estar aparcado en la oficina, en casa o en otro lugar durante un periodo prolongado. Sin embargo, aún no es lo bastante rápido para reducir significativamente la ansiedad por la autonomía entre los controladores de vehículos eléctricos.

Por eso se desarrollaron los cargadores de CA de modo 3 y CC de nivel 4 de alta potencia. La velocidad de carga rápida de CC depende de la corriente disponible en el cargador y del voltaje de la batería. Los cargadores rápidos de CC se desarrollaron inicialmente para baterías/pilas de 400 V. Para alcanzar el 80% de carga con un cargador de 400 V y 200 A se necesitan unos 50 minutos. Aumentar la corriente a 350 A es un reto, pero hacerlo puede proporcionar una carga del 80% a un pack de 400 V en unos 29 minutos. Aunque el aumento de la corriente disminuye el tiempo de carga necesario, se necesita más para que la recarga de los VE sea una alternativa eficiente en tiempo a otros métodos de repostaje. El objetivo es un tiempo de carga de 10 minutos, más o menos el mismo tiempo necesario para llenar el depósito de gasolina de un vehículo con motor de combustión interna (ICE).

La siguiente fase de la carga rápida de CC será la carga rápida extrema (XFC). Para llegar al XFC, los voltajes de las baterías/pilas están aumentando de 400 V a 800 V, con paquetes de 1 kV en el horizonte. La tecnología del Cargador XFC se está desarrollando para suministrar 1 kV a 350 a 500 A, reduciendo los tiempos de carga a 10 minutos o menos. Con los avances en XFC, la ansiedad por la autonomía quedará obsoleta.

Además de desarrollar la tecnología XFC, los diseñadores se ven presionados para conseguir diseños compactos y altas eficiencias que favorezcan una recarga de VE más segura, pequeña, eficiente y flexible. Para ello se necesitan componentes y diseños avanzados.

Figura 2: Se necesitan componentes avanzados para desarrollar soluciones de carga más compactas y de mayor potencia para vehículos eléctricos. (Fuente de la imagen: TE Connectivity)

Figura 2: Se necesitan componentes avanzados para desarrollar soluciones de carga más compactas y de mayor potencia para vehículos eléctricos. (Fuente de la imagen: TE Connectivity)

Entrar en espacios reducidos

Se están desarrollando diseños de cargadores XFC con semiconductores de potencia de carburo de silicio (SiC) y nitruro de galio (GaN) que ofrecen soluciones de conversión de potencia compactas y de alta eficiencia. Sin embargo, la conversión de potencia es sólo un elemento del diseño de un cargador para VE.

Los cargadores de VE necesitan conectores de placa y señal compactos y resistentes para su control y supervisión. Necesitan relés y contactores que ocupen poco espacio y puedan soportar los voltajes más altos asociados a los regímenes de carga más rápidos. Las resistencias de los cargadores de vehículos eléctricos necesitan una alta resistencia de aislamiento, una baja temperatura superficial, un excelente coeficiente de temperatura de resistencia (TCR), la capacidad de disipar una gran potencia en un espacio limitado y una construcción ignífuga.

Las fuentes de alimentación auxiliares y otros circuitos dependen de filtros compactos de interferencias electromagnéticas (EMI) para eliminar las interferencias con la lógica de control y los circuitos de supervisión. Los interruptores de cierre de emergencia con grado de protección IP65 y fuerza de accionamiento suficiente para evitar conmutaciones involuntarias son necesarios para soportar entornos difíciles.

Cargadores de CA de nivel 2 / modo 3

En la siguiente lista se detallan algunos componentes clave necesarios a la hora de diseñar cargadores de CA de nivel 2 y modo 3. Los números de la lista corresponden a los números marcados con un círculo en la figura 3.

- Los relés de potencia, como la serie T92 de TE, se utilizan como interruptor principal en las estaciones de carga de CA. Estos relés unipolares y unidireccionales (DPST) tienen una capacidad nominal de hasta 50 A y están diseñados para su uso en temperaturas extremas. El modelo T92HP7D1X-12 está optimizado para ofrecer un rendimiento térmico superior y está clasificado para 50 A y 600 VCA a una temperatura de hasta 85 °C.

- Se necesitan conectores de placa y de señal como los de la serie Dynamic Mini de TE para soportar la conectividad interna de alimentación y señal de la placa de circuito impreso. Estos conectores incluyen un mecanismo de enclavamiento positivo audible para facilitar la instalación y el mantenimiento sobre el terreno. Pueden funcionar entre -40 y 125 °C para satisfacer las exigencias de las instalaciones de carga de CA. Por ejemplo, el modelo 1-2834461-2 tiene 12 posiciones en una línea central de 0.071 pulgadas (1.8 mm).

- Las resistencias de gran disipación son importantes para controlar, gestionar y garantizar un funcionamiento seguro. Deben tener una alta resistencia de aislamiento, un TCR bajo, como 300 ppm/°C, un bajo aumento de la temperatura superficial y una construcción ignífuga. La serie SQ de TE, como el modelo SQPW51R0J de 1 Ω ±5% 5W, es adecuada para su uso en cargadores de CA.

- Un interruptor de parada de emergencia es importante para la seguridad del cargador de CA. TE ofrece el interruptor de parada de emergencia de pulsador de la serie PBE16 en versiones iluminadas y no iluminadas. Estos interruptores cumplen los requisitos de las normas IEC 60947-5-1 e IEC 60947-5-5. Por ejemplo, el modelo PBES16L1CR tiene clasificación IP 65 con una fuerza de actuador de 20 Newton (N) para evitar el accionamiento involuntario.

- Los filtros EMI son necesarios en las fuentes de alimentación auxiliares de las estaciones de carga para evitar interferencias en el funcionamiento de los circuitos digitales utilizados para la supervisión y el control de la alimentación. También se necesitan fuentes de alimentación auxiliares para alimentar los semiconductores de potencia de la sección de conversión de potencia. El modelo 6609065-3 de TE es un filtro EMI (interferencia electromagnética) monofásico con una capacidad nominal de 6 A a 250 VCA y 50 ó 60 Hz.

- Por último, se necesitan soluciones eléctricas para el cableado y la identificación de paneles para agilizar el montaje y el mantenimiento sobre el terreno. Estas etiquetas deben ser fáciles de instalar y muy duraderas. Por ejemplo, la PL-027008-2.5-9 de TE es una etiqueta adhesiva de poliéster diseñada para su uso en armarios eléctricos como las estaciones de carga de vehículos eléctricos.

Figura 3: Componentes clave necesarios para los cargadores de CA de nivel 2 y modo 3. (Fuente de la imagen: TE Connectivity)

Figura 3: Componentes clave necesarios para los cargadores de CA de nivel 2 y modo 3. (Fuente de la imagen: TE Connectivity)

Rápido y XFC CC

Desde un alto nivel, los tipos de componentes necesarios para los cargadores de CA de nivel 2 y modo 3 parecen similares a los utilizados en los cargadores rápidos de CC. Sin embargo, hay algunas diferencias sutiles y obvias entre ambos.

Las estaciones de carga de CA suelen utilizar relés para el control de la alimentación, mientras que los cargadores de CC necesitan contactores. Aunque tanto los relés como los contactores son interruptores que utilizan un voltaje bajo, como 12 VCC, para conmutar un circuito de mayor voltaje, los dispositivos utilizan diferentes estructuras de contacto optimizadas para diferentes niveles de voltaje y corriente. Los relés suelen tener una tensión nominal de hasta 600 V, mientras que los contactores tienen una tensión nominal de 800 V y superior. Además, los relés suelen limitarse a decenas de amperios, mientras que hay contactores que pueden conmutar cientos de amperios. Por ejemplo, el contactor EV200AAANA de TE tiene una tensión nominal de 900 V y 500 A, y es adecuado para cargadores rápidos de CC.

Los conectores de señal y las resistencias de potencia utilizados en los cargadores de CC no son los mismos que los utilizados en los diseños de CA. Los cargadores de CC implican un control más complejo, como la comunicación con la batería/pila del VE, que no existe en los diseños de CA. Tanto los cargadores de CA como los de CC se benefician del uso de conectores de placa a placa de paso fino con una línea central de 0,050" x 0,050" (1,00 mm x 1,00 mm), pero los cargadores de CC pueden requerir un mayor número de pines, como el 1MM-R-D15-VS-00-F-TBP de 30 posiciones.

Además, los niveles de potencia más elevados de los cargadores de CC pueden beneficiarse de las resistencias de gran disipación con receptáculo de aluminio, como la serie HS de TE. Estas resistencias/resistores bobinados son muy estables y pueden disipar una gran potencia en un espacio reducido con una temperatura superficial relativamente baja. Por ejemplo, el modelo HSA1010RJ está clasificado para 10 Ω ±5% y 10 A. Otros modelos de la serie tienen una potencia nominal de hasta 82 kΩ y hasta 300 A.

Aunque a menudo se puede utilizar el mismo tipo de interruptor de desconexión de emergencia para cargadores de CA y CC, en el caso de los filtros EMI, los cargadores de CC pueden necesitar filtros más grandes o más filtros en función del diseño.

Otra diferencia entre los cargadores de CA y CC es que los cargadores de CC requieren bloques de terminales de potencia como los bloques compactos de potencia ENTRELEC de TE para la distribución interna de la potencia. El modelo CBS50-2P está homologado para 150 A y 1 kV.

Figura 4: Los cargadores rápidos de CC necesitan muchos de los mismos componentes que los cargadores de CA de nivel 2 y modo 3, pero también hay algunas diferencias sutiles. (Fuente de la imagen: TE Connectivity)

Figura 4: Los cargadores rápidos de CC necesitan muchos de los mismos componentes que los cargadores de CA de nivel 2 y modo 3, pero también hay algunas diferencias sutiles. (Fuente de la imagen: TE Connectivity)

Conclusión:

Los diseños avanzados de los cargadores de VE serán fundamentales para reducir la ansiedad por la autonomía y permitir el despliegue a gran escala de los VE. Estos cargadores avanzados utilizarán mayores voltajes y corrientes para reducir los tiempos de carga a unos 10 minutos, con lo que la recarga de los VE será comparable a la de los vehículos con motor de combustión interna. Como se ha demostrado, los diseñadores necesitan una amplia matriz de componentes compactos, eficientes y resistentes al medio ambiente para los cargadores rápidos de CA y CC y las futuras generaciones de diseños XFC.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.