Cómo medir el caudal de agua para mejorar la eficacia y eficiencia del tratamiento

Colaboración de Editores de DigiKey de América del Norte

2024-10-15

Monitorizar y medir el caudal y el volumen de agua es necesario para mejorar la eficiencia y la sostenibilidad de las centrales eléctricas y energéticas, las explotaciones agrícolas y mineras, las instalaciones industriales y municipales de tratamiento de aguas y aguas residuales, el procesado de alimentos y bebidas y operaciones similares.

Existen varias herramientas a las que pueden recurrir los diseñadores de sistemas hídricos para cuantificar el agua disponible y su caudal. Estas herramientas minimizan o eliminan el contacto directo con el agua para mantener su estado de pureza. Los medidores de caudal electromagnéticos (mag flow) permiten cuantificar sin contacto el agua que fluye. El nivel de agua en los depósitos de almacenamiento puede medirse con sensores sin contacto, como los ultrasónicos y los basados en radar. Una tercera alternativa la ofrecen los sensores de medición de nivel de presión hidrostática sellados que están certificados para aplicaciones de agua potable.

Este artículo revisa el funcionamiento y las ventajas de utilizar medidores de caudal magnéticos y sensores de presión hidrostática, y compara el funcionamiento y las aplicaciones de los sensores de nivel sin contacto, como los diseños basados en ultrasonidos y radar de Endress+Hauser. A continuación, se explica cómo un gestor de datos puede registrar, mostrar y supervisar las operaciones y cómo IO-Link puede unir de forma rápida y eficaz un sistema completo de control del agua utilizando una línea de procesamiento de alimentos y bebidas como ejemplo de aplicación.

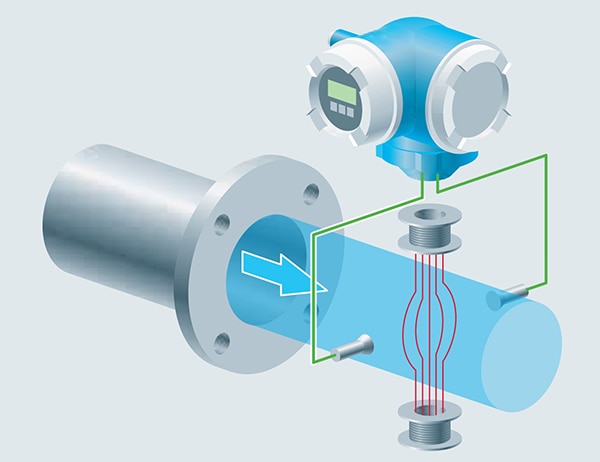

La ley de inducción de Faraday describe el principio de funcionamiento de transformadores, inductores, generadores y sensores de flujo magnético. En un caudalímetro magnético, las partículas cargadas eléctricamente del fluido que se mide fluyen a través de un campo magnético creado por dos bobinas de campo, y se induce un voltaje. La tensión inducida se mide con dos electrodos de medición (figura 1).

Figura 1: En un caudalímetro magnético, las partículas cargadas eléctricamente de un líquido (flecha azul) fluyen entre dos bobinas de campo (líneas rojas), y las sondas miden el voltaje inducido (líneas verdes). (Fuente de la imagen: Endress+Hauser)

Figura 1: En un caudalímetro magnético, las partículas cargadas eléctricamente de un líquido (flecha azul) fluyen entre dos bobinas de campo (líneas rojas), y las sondas miden el voltaje inducido (líneas verdes). (Fuente de la imagen: Endress+Hauser)

El voltaje inducido es directamente proporcional a la velocidad y al volumen del flujo. Un voltaje pulsado de corriente continua (CC) genera el campo magnético. Alternando la polaridad de la tensión CC, se establece un punto cero estable que hace que las mediciones de caudal sean insensibles a los líquidos de baja conductividad o no homogéneos.

Los medidores de caudal magnéticos de la serie DMA50 de Picomag son adecuados para una amplia gama de aplicaciones. La pantalla TFT en color de 1.4" con retroiluminación gira automáticamente en función de la orientación y la dirección del flujo, lo que simplifica la instalación. Estos medidores pueden medir simultáneamente el caudal, la temperatura y la conductividad. La precisión de la medición del caudal es de ±0.5% en un amplio rango de caudales.

El modelo DMA20-AAACA1 tiene un rango de medición de 0.1 a 50 litros por minuto (l/min) y una presión máxima de 232 libras por pulgada cuadrada (psi). Tiene una conexión de ¾" y un rango de temperatura de funcionamiento de -10 °C a 60 °C. Como todos los medidores de caudal magnético de la serie Picomag DMA50, incorpora conectividad IO-Link. El Bluetooth se activa a través de la aplicación SmartBlue de Endress+Hauser, que simplifica y acelera el funcionamiento, el mantenimiento y la puesta en marcha, incluso en lugares difíciles (Figura 2).

Figura 2: Ejemplo de caudalímetro magnético de la serie Picomag DMA50 que mide el caudal (l/min) y la conductividad (µS/cm). (Fuente de la imagen: Endress+Hauser)

Figura 2: Ejemplo de caudalímetro magnético de la serie Picomag DMA50 que mide el caudal (l/min) y la conductividad (µS/cm). (Fuente de la imagen: Endress+Hauser)

El modelo DMA20-AAACA1 tiene juntas tóricas de fluoroelastómero (FKM) que resisten los productos químicos y las condiciones térmicas excesivas y admiten procesos automatizados de limpieza in situ (CIP) y esterilización in situ (SIP) utilizados para limpiar y esterilizar maquinaria, recipientes o tuberías sin necesidad de desmontarlos.

Otros modelos como el DMA50-AAABA1 tienen juntas tóricas de etileno propileno dieno (EPDM) que resisten el ozono, la luz solar y la intemperie. Aplicaciones típicas de los medidores de flujo magnético Picomag incluyen:

- Hornos industriales que se enfrían con agua que fluye a través de múltiples líneas de refrigeración

- Sistemas de procesamiento de alimentos de doble camisa que deben medir el caudal de agua de calefacción y refrigeración

- Los contenedores de limpieza, como las botellas, y los procesos de pasteurización se benefician de la supervisión de la temperatura del agua, el suministro y el drenaje para maximizar el uso eficiente del agua.

Detección de nivel ToF por ultrasonidos frente a radar

Los sensores de nivel ultrasónicos y de radar implementan mediciones del tiempo de vuelo (ToF) basadas en la velocidad del sonido y de la luz, respectivamente. Las ondas ultrasónicas se reflejan por el cambio de densidad entre el aire y la superficie del material que se desea medir. Los sensores de radar, a veces denominados radar de espacio libre, emiten microondas reflejadas en función del paso de un medio de bajo dieléctrico (bajo εr) como el aire a un material de mayor dieléctrico.

En aplicaciones como controles de bombas y alarmas de nivel, los sensores ultrasónicos de nivel de la serie Prosonic FMU30 están diseñados para la medición sin contacto del nivel de fluidos, incluidos el agua potable y residual, pastas y materiales gruesos a granel. Al tratarse de una tecnología sin contacto, estos sensores requieren un mantenimiento mínimo. Son insensibles a la constante dieléctrica y la densidad del material o a la humedad del entorno.

El rango de medición de los sensores FMU30 depende del tamaño del sensor. Se ofrecen en dos tamaños: Los sensores de 1½", como el FMU30-AAHEAAGGF, tienen un alcance de 5 m en fluidos y 2 m en materiales a granel, mientras que los sensores de 2" tienen un alcance de 8 m en fluidos y 3.5 m en materiales a granel.

Los sensores FMU30 tienen un rango de temperatura de funcionamiento de -20 °C a +60 °C. Utilizan el principio ToF para medir la distancia. Sin embargo, la velocidad del sonido (y, por tanto, la ToF) varía con la temperatura. Los sensores ultrasónicos FMU30 tienen un sensor de temperatura integrado y compensan automáticamente los cambios de temperatura para garantizar mediciones precisas y repetibles.

Sensores de nivel radar

Los sensores de nivel radar de la serie Micropilot FMR10 están optimizados para su uso con materiales con un εr de al menos 4. Son adecuados para mediciones de nivel en tanques de almacenamiento, cuencas abiertas, pozos de bombas, sistemas de canales y aplicaciones similares. El cableado herméticamente cerrado impide la entrada de agua (figura 3). Disponen de conectividad Bluetooth para agilizar la puesta en servicio mediante teléfonos inteligentes y tabletas. Otras características y especificaciones:

- Frecuencia, banda K (unos 26 GHz)

- Alcance de medición de hasta 12 m

- Precisión de hasta ±5 mm

- Presión de proceso de -1 bar a 3 bar (-14 psi a 43 psi)

- Temperatura de proceso de -40 °C a +60 °C

Figura 3: Sensor de nivel de radar hermético con un alcance de hasta 12 m. (Fuente de la imagen: DigiKey)

Figura 3: Sensor de nivel de radar hermético con un alcance de hasta 12 m. (Fuente de la imagen: DigiKey)

Medición del nivel hidrostático

El control de la disponibilidad de agua dulce en ríos, lagos, embalses, torres de agua y pozos puede ser importante para una gestión eficaz del agua. En esas aplicaciones, los diseñadores de sistemas de gestión del agua pueden recurrir a dispositivos hidrostáticos de medición de nivel como las sondas hidrostáticas FMX11, certificadas para aplicaciones de agua potable (figura 4). Características y especificaciones del FMX11:

- Su tamaño compacto con un diámetro de 22 mm (0.87") hace que estas sondas sean adecuadas para aplicaciones como perforaciones y pozos amortiguadores de pequeño diámetro.

- Rango de temperatura de funcionamiento de -10 °C a +70 °C

- Rango de medición de 0 bar a 2 bar, 20 m H20, y de 0 psi a 30 psi, según el modelo; el modelo FMX11-CA11FS10 puede medir hasta 0.6 bares (8.7 psi)

- Precisión de hasta ±0.35%.

- Entre las homologaciones para agua potable se incluyen la francesa Attestation De Conformite Sanitaire (ACS), la estadounidense

- NSF/ANSI 61 y dos certificaciones alemanas, Kunststoff-Trinkwasser (KTW) y Deutscher Verein des Gas und Wasserfaches (DVGW)

- Comunicación analógica de 4 a 20 mA

Figura 4: Los sensores hidrostáticos de este tipo están homologados para su uso con agua potable. (Fuente de la imagen: DigiKey)

Figura 4: Los sensores hidrostáticos de este tipo están homologados para su uso con agua potable. (Fuente de la imagen: DigiKey)

Gestión de datos

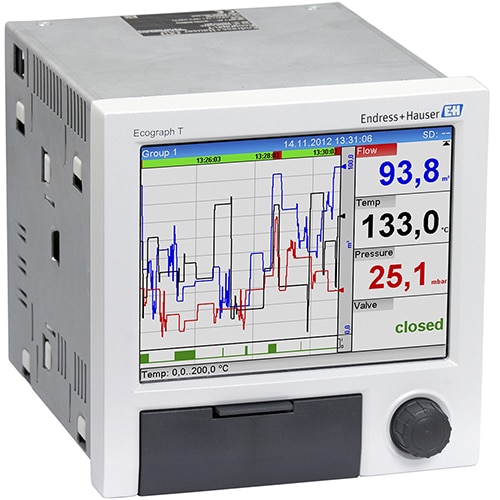

Independientemente de los parámetros que se controlen -caudal, temperatura, nivel u otros- y de la tecnología que se utilice, los datos resultantes deben capturarse y visualizarse en un formato compatible con la gestión del proceso. Los diseñadores de sistemas pueden recurrir al gestor de datos universal Ecograph T RSG35 que registra, muestra y supervisa las señales de entrada analógicas o digitales. Además, los valores medidos se guardan de forma segura y se pueden controlar los valores límite.

La versión estándar viene sin entradas analógicas de datos. Algunos modelos vienen con hasta tres tarjetas de entrada opcionales que se pueden añadir, cada una con cuatro entradas analógicas universales para un total de cuatro, ocho o 12 entradas analógicas. Por ejemplo, el modelo RSG35-C2A tiene ocho entradas analógicas universales, un jack RJ45 para facilitar las conexiones Ethernet y el acceso a Internet, y un conector USB para periféricos y transferencias de datos. Como todos los modelos, el RSG35-C2A incluye seis entradas digitales.

El servidor web integrado en los gestores de datos Ecograph E permite la configuración y visualización remotas. También se incluye la versión esencial del software Field Data Manager, que puede utilizarse para guardar datos en una base de datos SQL segura almacenada en la memoria interna o en una tarjeta SD independiente para su análisis. La pantalla TFT en color de 5.7" puede mostrar los valores medidos en cuatro grupos, con pantallas digitales, de gráfico de barras y de curvas (figura 5). Características adicionales:

- Velocidad de exploración de 100 ms para todos los canales

- Manejo mediante el navegador integrado (jog/shuttle dial) o manejo sencillo con un PC mediante el servidor web integrado.

- Se pueden enviar notificaciones por correo electrónico en caso de alarmas y violaciones de los límites.

- La compatibilidad con interfaces como Ethernet, RS232/485, USB y la función secundaria opcional para Modbus RTU/TCP acelera la integración en sistemas de automatización industrial.

- La aplicación WebDAV permite transmitir los datos guardados en la tarjeta SD directamente a un PC a través de HTTP sin necesidad de software adicional.

Figura 5: Este gestor de datos puede mostrar los valores de cuatro parámetros y enviarlos a una computadora externa mediante su servidor web integrado. (Fuente de la imagen: DigiKey)

Figura 5: Este gestor de datos puede mostrar los valores de cuatro parámetros y enviarlos a una computadora externa mediante su servidor web integrado. (Fuente de la imagen: DigiKey)

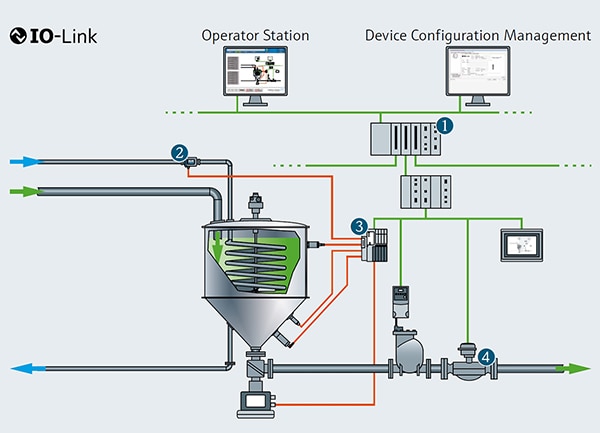

IO-Link y skids

IO-Link está estandarizado en la Comisión Electrotécnica Internacional (CEI) 61131-9, donde se denomina "Interfaz de comunicación digital de bajada única para pequeños sensores y actuadores (SDCI)".

Los skids (sistemas de procesamiento modulares dentro de un bastidor, lo que facilita su transporte e instalación) se utilizan a menudo en el procesamiento de alimentos y bebidas, la construcción de maquinaria en general y las aplicaciones de ciencias de la vida.

Un skid típico incluirá menos de 50 dispositivos de campo, como sensores de caudal, interruptores de encendido/apagado, válvulas, transductores de presión, variadores de frecuencia, bombas, etc. Los skids suelen depender de la conectividad IO-Link. En ocasiones, los skids incluyen una interfaz de máquina humana, como una pantalla plana para interacciones locales, y se conectan al sistema de automatización de planta de nivel superior mediante un protocolo Ethernet industrial como EtherNet/IP o PROFINET. Una arquitectura de skid típica incluye (Figura 6):

- Un sistema de control externo ➊ que utiliza un protocolo como EtherNet/IP o PROFINET (líneas verdes) para conectar los controladores dedicados de cada skid y coordinar sus operaciones.

- En operaciones auxiliares como intercambiadores de calor, dispositivos como los sensores de caudal magnético Picomag ➋ utilizan IO-Link (líneas rojas) para proporcionar datos de proceso adicionales y aumentar la eficiencia y el tiempo de funcionamiento.

- Una conexión maestra IO-Link➌ recopila la información de sensores y actuadores individuales y la transmite al controlador del patín mediante un protocolo como EtherNet/IP o PROFINET. El maestro IO-Link también puede comunicar órdenes desde el controlador de skid a dispositivos como válvulas y actuadores.

- Los dispositivos de cuatro hilos que no pueden conectarse mediante un conector IO-Link de tres hilos ➍ se conectan directamente al controlador de skid mediante un protocolo de nivel de campo como EtherNet/IP o PROFINET.

Figura 6: IO-Link (líneas rojas) se utiliza para la comunicación interna en un skid, y EtherNet/IP o PROFINET (líneas verdes) se utiliza tanto para la comunicación interna como para la conectividad externa. (Fuente de la imagen: Endress+Hauser)

Figura 6: IO-Link (líneas rojas) se utiliza para la comunicación interna en un skid, y EtherNet/IP o PROFINET (líneas verdes) se utiliza tanto para la comunicación interna como para la conectividad externa. (Fuente de la imagen: Endress+Hauser)

Conclusión:

Controlar y medir la cantidad y el movimiento del agua es importante en diversas aplicaciones. Afortunadamente, los diseñadores de sistemas de gestión del agua disponen de varias herramientas, como caudalímetros magnéticos, sensores de nivel basados en ultrasonidos y radar, sensores de nivel hidrostáticos y gestores de datos. Estos dispositivos, junto con la conectividad IO-Link, se utilizan a menudo para construir patines modulares para aplicaciones como el procesamiento de alimentos y bebidas.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.