Cómo aislar altos voltajes en sistemas robóticos industriales de alimentación única

Colaboración de Editores de DigiKey de América del Norte

2018-04-24

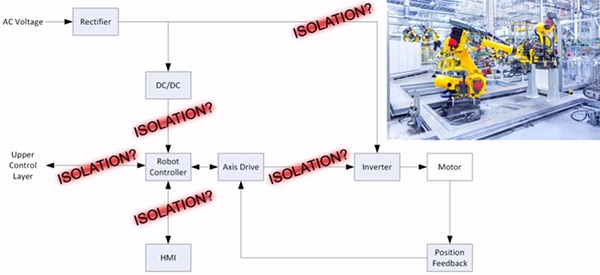

La conexión de múltiples sistemas en aplicaciones de automatización industrial ofrece muchas ventajas, pero cuando hay grandes diferencias de tensión entre estos sistemas, los diseñadores necesitan gestionar las incoherencias de voltaje. Estas incluyen grandes diferencias en los fundamentos del sistema.

Las técnicas de hardware que abordan estos desafíos de aislamiento galvánico analógico y digital tienen barreras ópticas, magnéticas y capacitivas. Los tipos de señales de transmisión de aislamiento incluyen señales analógicas, alimentación y señales digitales.

Este artículo presenta soluciones de aislamiento de tensión industrial apropiadas y su aplicación.

Barreras de aislamiento galvánico

El aislamiento galvánico es el acto de separar circuitos eléctricos, impidiendo el flujo de corriente entre tensiones y masa. Este es el flujo de corriente que se desarrolla a partir de una conexión directa entre dos o más circuitos (Figura 1).

Figura 1: Un vistazo más de cerca a un robot industrial muestra el requisito de aislamiento de un control, accionamiento del motor y secciones de alimentación, con comunicación entre estos bloques. (Fuente de la imagen: Texas Instruments)

En el escenario de aislamiento galvánico, no hay ninguna ruta de conducción directa. El atractivo de este tipo de circuito analógico o digital es que se puede intercambiar información a través de la barrera galvánica por medio de campos ópticos, magnéticos o eléctricos. Estos campos abren muchas puertas. Primero, varios sistemas pueden funcionar de forma correcta y segura en diferentes potenciales de voltaje y masa. También pueden intercambiar información analógica o digital y no interferir o destruirse mutuamente en el proceso.

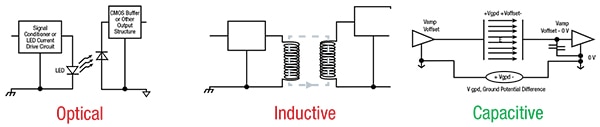

Para abordar estas cuestiones, los diseñadores necesitan encontrar las técnicas correctas de aislamiento galvánico para su circuito. Las opciones son dispositivos ópticos (LED, fotodiodo), eléctricos (capacitores) o magnéticos (inductores). En este artículo, se discute la implementación de todas las barreras de aislamiento en silicio o parte del paquete del semiconductor (Figura 2).

Figura 2: El acoplamiento óptico requiere un LED y un fotodiodo. El acoplamiento inductivo requiere dos bobinados separados por un aislante. El acoplamiento capacitivo requiere dos conductores separados por un aislante. (Fuente de la imagen: Texas Instruments)

Aislamiento óptico

El aislamiento óptico se basa en la separación entre un LED transmisor y un fotodetector receptor. Para el aislamiento galvánico, el LED se dirige al fotodiodo a través de un material de aislamiento, como una poliimida transparente.

Figura 3: Un optoacoplador contiene un transmisor (LED) y un fotodiodo (receptor) unido con epoxi al marco del conductor con poliimida transparente entre los mismos para proporcionar la barrera de aislamiento. (Fuente de la imagen: Texas Instruments)

La ventaja del aislamiento óptico es que es inmune a campos magnéticos y eléctricos. Sin embargo, el LED se degrada a lo largo de su vida.

Aplicación de señal analógica para la barrera óptica

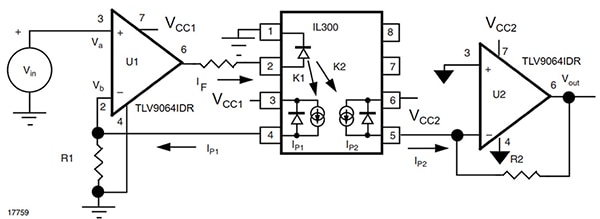

La barrera de aislamiento óptico del dispositivo es capaz de transmitir señales analógicas o digitales. Vishay Semiconductor Opto Division ofrece el optoacoplador lineal IL300 que es un dispositivo de aislamiento óptico lineal que tiene un LED y dos fotodiodos dentro del paquete, todos los cuales están aislados galvánicamente el uno del otro. En el chip IL300, la luz LED brilla por igual en los dos fotodiodos para generar corrientes equivalentes (IP1 yP2) (Figura 4).

Figura 4: El LED IL300 y fotodiodo 1 (IP1) se encuentran en el lado izquierdo de la barrera de aislamiento. El fotodiodo 2 (IP2) se encuentra en el lado derecho de la barrera de aislamiento. (Fuente de la imagen: Vishay Semiconductor Opto Division)

En la Figura 4, el amplificador U1 (Texas Instruments, IDR9064TLV) impulsa el LED IL300 para crear el fotodiodo de retroalimentación de corriente (IP1). La corriente del fotodiodo de prealimentación (IP2) es enviada a través de la resistencia R2 aislada, que se encuentra en el bucle de retroalimentación del amplificador U2 aislado. En este circuito, la ganancia es igual a R2/R1. Asimismo, la señal Vout es inmune a los cambios en VCC1 en comparación con VCC2 y los dos masa.

La luminancia de LED disminuye con el tiempo. Sin embargo, el sistema en la Figura 4 no depende del nivel de luminancia del LED; sólo requiere que el LED se encienda. Esto es captado por los dos fotodiodos de igual manera. Para aplicar el IL300 al diagrama de bloques de la Figura 1, un lugar apropiado podría ser entre la interfaz hombre-máquina (IHM) y el controlador del robot.

Aplicación de señal digital a la barrera óptica

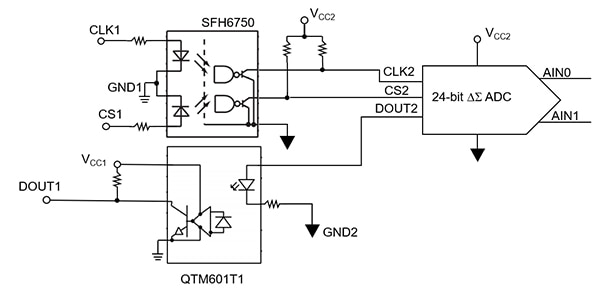

Una aplicación alternativa del optoacoplador es utilizar el dispositivo como un transmisor digital. Vishay Semiconductor Opto Division ofrece el optoacoplador de canal doble SFH6750-X007T y QT Brightek ofrece el optoacoplador de canal simple QTM601T1 que son optoacopladores de alta velocidad con una salida de transistor NMOS de drenaje abierto que aísla fácilmente la salida digital de tres canales de un convertidor analógico a digital (ADC) (Figura 5).

Figura 5: El isoacoplador de canal doble SFH6750 y el isoacoplador de canal simple QTM601T1 crean la barrera de aislamiento que aísla un ADC ΔƩ de 24 bits. (Fuente de la imagen: DigiKey)

En la Figura 5, el código de salida serial de un convertidor delta-sigma de 24 bits (ΔƩ) se comunica desde el lado aislado del circuito al lateral del sistema. El SFH6750 realiza esta transmisión ópticamente en el dominio digital.

La configuración de SFH6750 y QTM601T1 proporciona hasta 10 megabaudios (MBd) de velocidad de transmisión, lo que los convierte en la solución idónea para aplicaciones de datos de alta velocidad. En el diagrama de bloques de la Figura 1, una ubicación adecuada para la interfaz ADC puede ser entre la interfaz hombre-máquina (IHM) y el controlador del robot.

Aislamiento inductivo

El aislamiento inductivo utiliza dos bobinas que se apilan una encima de otra con un material dieléctrico de separación entre las mismas. La aplicación de una señal de CA crea un campo magnético que, a su vez, induce un campo eléctrico en la bobina secundaria (Figura 6).

Figura 6: La construcción de la configuración de un transformador implica dos bobinados con una separación de poliimida. (Fuente de la imagen: Analog Devices)

El aislamiento inductivo es muy eficiente. Sin embargo, también es susceptible a campos magnéticos.

Aplicación de energía para la barrera inductiva basada en bobina

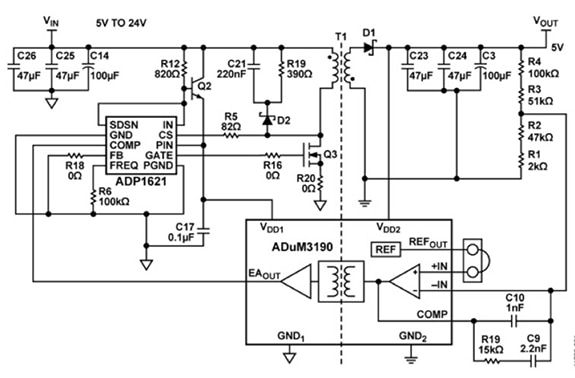

Las barreras de aislamiento magnético son útiles para aplicaciones de aislamiento analógico y de alimentación. El inductor y el FET de alimentación externa para el convertidor de potencia, el controlador CC-CC elevador aislado ARMZ1621ADP-R7 de Analog Devices, son T1 y T3, respectivamente (Figura 7).

Figura 7: Un diseño de referencia, que utiliza el amplificador de aislamiento magnético ADuM3190 y el controlador de conmutación CC-CC elevador ADP1621. (Fuente de la imagen: Analog Devices)

En la Figura 7, el amplificador de error aislado linear ADUM ARQZ3190-RL7 de alta estabilidad de Analog Devices proporciona la señal de retroalimentación analógica desde el lado secundario de T1 al lado primario. Todo el circuito funciona desde 5 voltios a 24 voltios, haciéndolo apto para fuentes de alimentación industriales estándar.

Aislamiento capacitivo

La construcción de un elemento de aislamiento capacitivo consiste en dos placas en estrecha proximidad, pero con un dieléctrico entre ellas. El material dióxido de silicio (SiO2) puede ser implantado entre las placas capacitivas para generar este fenómeno de aislamiento. En esta configuración, el desglose de SiO2 es de 500 a 800 V/micrómetros (µm). Una distancia típica para tener en estos tipos de aisladores es de 27 mm, haciendo que la barrera de aislamiento se ubique entre 13,5 kilovoltios (kV) y 31,6 kV (Figura 8).

Figura 8: El dieléctrico entre las placas capacitivas es dióxido de silicio (SiO2), que proporciona 500 a 800 V/mm de protección de aislamiento. (Fuente de la imagen: Texas Instruments)

El aislamiento capacitivo es óptimo para espacios pequeños. Sin embargo, la complejidad de los circuitos circundantes es más significativa que la soluciones ópticas y magnéticas.

Aplicaciones analógicas para la barrera capacitiva

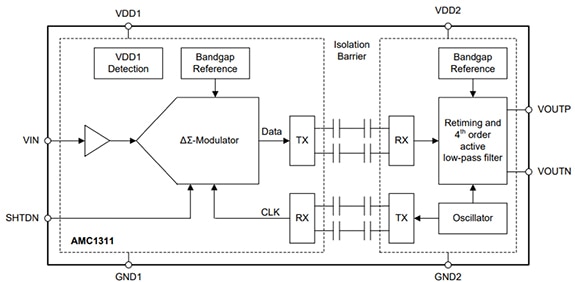

Un típico aislador analógico de capacitor, como el AMC1301DWVRQ o el AMC1311DWV de Texas Instruments, recibe la señal analógica, modula la señal a una representación digital y transmite la señal digitalizada a través de la barrera (Figura 9).

Figura 9: El aislador analógico capacitivo completamente diferencial AMC1311DWV transmite una señal de modulador delta-sigma (ΔƩ) de segundo orden a través de la barrera. (Fuente de la imagen: Texas Instruments)

En el lado receptor de la barrera, la señal se demodula de regreso a la señal analógica de salida diferencial.

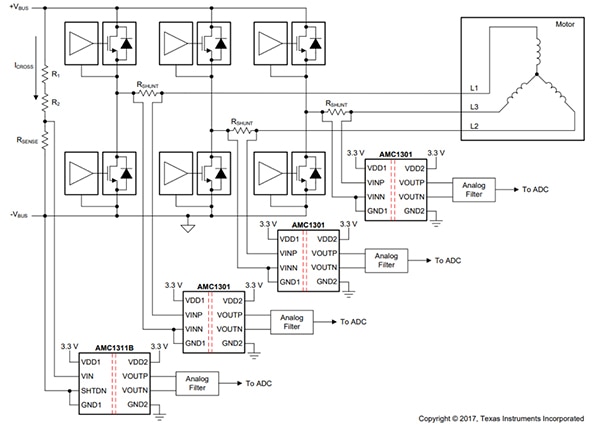

Las cargas inductivas en un entorno de control de motores son sensibles a las oscilaciones de tensión de conmutación alta. Para asegurar un correcto funcionamiento, este volátil entorno requiere una vigilancia constante. La detección de tensión aislada, que utiliza divisores resistivos para reducir el alto voltaje de modo común en un circuito de accionamiento de motores industriales, es una aplicación de control del motor apropiada para los amplificadores aislados AMC1301 y AMC1311 (Figura 10).

Figura 10: El AMC1301 detecta las corrientes FET hacia el puente inductivo. El AMC1311 detecta el voltaje del bus CC en los inversores de frecuencia. (Fuente de la imagen: Texas Instruments)

En la Figura 10, la medición de corriente de fase se realiza a través de las resistencias de deriva, RSHUNT, y los amplificadores aislados AMC1301. La entrada de alta impedancia y la alta inmunidad a transitorios en modo común de AMC1311 detectan el voltaje de polarización, VBIAS, para una lectura de estabilidad de la configuración del sistema. El AMC1311 garantiza un funcionamiento preciso y fiable incluso en entornos de ruido elevado, tales como la etapa de potencia de los convertidores de frecuencia utilizada en los controladores de motor.

Tanto el AMC1301 como el AMC1311 son resistentes a las interferencias magnéticas y tienen aislamiento galvánico hasta 7 kV PICO. Cuando se utilizan en combinación con fuentes de alimentación aisladas, AMC1301 y AMC1311 evitan que las corrientes de ruido de línea de alto voltaje de modo común penetren en el suelo local e interfieran o dañen los circuitos sensibles.

Aplicaciones digitales para la barrera capacitiva

Un típico aislador digital capacitivo recibe la señal digital, modula la señal a una señal de CA apropiada, y envía la señal a un demodulador en preparación para transmitir la señal de CC al pin de salida (Figura 11).

Figura 11: El aislador digital capacitivo requiere que una alta entrada de CC sea modulada a una señal de CA. La señal de CA se desplaza a través de la barrera de aislamiento donde se demodula de regreso a un alto valor CC. (Fuente de la imagen: Silicon Labs)

En la Figura 11, es posible generar una señal digital de alta transmisión en el lado receptor siempre que la señal transmitida se mantenga alta. El conflicto en esta lógica es que si la carga se disipa fuera de las placas del capacitor, o si hay una interrupción en la alimentación eléctrica en el lado del receptor, es posible que la salida cambie a cero mientras el estado de la entrada es alto. Si esto ocurre, se pierde un receptor digital de estado alto. Para combatir este problema el modulador crea un voltaje bajo único para el "cero” digital, y una señal CA rápida de riel a riel para el "uno” digital. (Figura 12).

Figura 12: El aislador capacitivo digital requiere el envío de una señal de CA a través de la barrera cuando el código de entrada es "uno". Esta señal de CA no es necesaria cuando el código de entrada es "cero". (Fuente de la imagen: Silicon Labs)

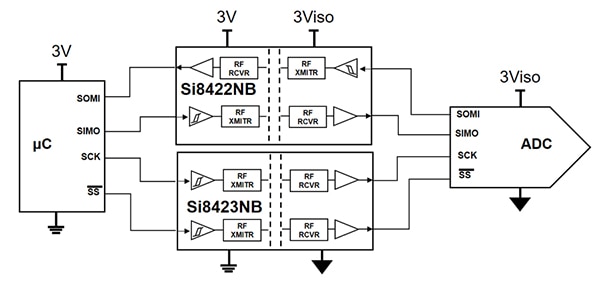

Un ejemplo de aislamiento digital capacitivo utiliza los acopladores digitales SI8422 y SI8423 de Silicon Labs para conectar las líneas digitales entre un microcontrolador y un ADC (Figura 13).

Figura 13: La interfaz SPI aislada de cuatro canales donde hay tres canales enviando señales de izquierda a derecha, y un canal que envía su señal de derecha a izquierda. (Fuente de la imagen: DigiKey)

Los dispositivos digitales capacitivos consumen menos energía al tiempo que ofrecen altas velocidades de datos y bajo retardo de propagación. Ambos dispositivos admiten velocidades de datos de hasta 150 megabits por segundo (Mbit/s).

Conclusión

Las barreras ópticas, magnéticas y capacitivas aisladas galvánicamente pueden abordar los desafíos que presentan múltiples sistemas en aplicaciones de automatización industrial en el manejo de señales de transmisión analógica y digital. Se pueden lograr soluciones de automatización industrial apropiadas mediante combinaciones de técnicas de tres hardware y dos señales de transmisión.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.