Cómo conectar los sistemas de automatización de fábricas heredados a la Industria 4.0 sin interrupciones

Colaboración de Editores de DigiKey de América del Norte

2023-08-14

Las fábricas se transforman a medida que la Industria 4.0 y el Internet de las cosas industrial (IIoT) ganan impulso. Entre otras funciones de automatización a gran escala, Industria 4.0 generaliza la comunicación máquina a máquina (M2M) en el taller. Esto crea la oportunidad de recopilar y analizar más datos para aumentar la productividad y mejorar la eficiencia.

Aunque el M2M se ha acelerado en los últimos años, no es algo nuevo, ya que forma parte de la digitalización de la fábrica desde hace décadas. La moderna tecnología inalámbrica y por cable M2M, como Industrial Ethernet y Wi-Fi, es ágil y eficiente, pero su larga historia significa que existen muchas redes heredadas. Estas redes utilizan tecnologías más antiguas, como los controladores lógicos programables (PLC), que transfieren datos a través de redes cableadas que emplean tecnologías de datos en serie, como RS-232 y RS-485.

Esto plantea un dilema a los directores de fábrica. Sujetar sistemas de comunicación antiguos significa perderse las ventajas de productividad que aporta la Industria 4.0, pero actualizar la fábrica para incorporar Ethernet Industrial es caro y perturbador. Peor aún, muchas máquinas antiguas suelen estar controladas por una generación de PLC que no son compatibles con los protocolos de Ethernet industrial más recientes, como Ethernet/IP y ModbusTCP. Sin embargo, a esas máquinas les pueden quedar muchos años de vida útil. Una puerta de enlace industrial puede proporcionar una solución provisional rentable al servir de puente entre la infraestructura heredada y una red troncal Ethernet a medida que se va introduciendo.

Este artículo describe brevemente las ventajas de una red Ethernet industrial y los modernos protocolos industriales para mejorar la productividad y la eficiencia de las fábricas. A continuación, aborda cómo una puerta de enlace industrial puede ofrecer una solución rápida y sencilla para tender puentes entre la infraestructura heredada y la red troncal Ethernet. En este artículo se presentan dos ejemplos de puertas de enlace industriales de Weidmüller y se describe cómo utilizarlas para conectar un PLC con tecnología de datos serie RS-232/RS-485 a una red troncal Ethernet/IP.

Historial de la automatización industrial

La digitalización de las fábricas empezó realmente con la invención de los controladores lógicos programables (PLC) en 1969. Los controladores lógicos programables (PLC) son computadoras especializadas que ejecutan continuamente un único programa. Una ventaja clave de los controladores lógicos programables (PLC) es su ejecución de programas prácticamente en tiempo real y altamente repetible. También son relativamente baratos, fiables y robustos. Un buen ejemplo es la unidad Siemens SIPLUS , que dispone de una interfaz serie RS-485 (Figura 1).

Figura 1: Los autómatas programables son el pilar de la automatización de fábricas y son baratos, fiables y robustos. (Fuente de la imagen: Siemens)

Figura 1: Los autómatas programables son el pilar de la automatización de fábricas y son baratos, fiables y robustos. (Fuente de la imagen: Siemens)

En los primeros tiempos de la automatización de fábricas, los fabricantes conectaban sus autómatas programables a un sistema de supervisión central mediante RS-232. Se trataba de un enlace de datos en serie por cable con una tasa de producción máxima de unos cientos de kilobits por segundo (Kbits/s) en el mejor de los casos. Utilizaba la tensión de tierra para representar el "0" digital y de ±3 a 15 voltios para representar el "1" digital. Posteriormente, RS-422 y RS-485 llevaron las comunicaciones por cable a un nivel más avanzado utilizando señalización diferencial a través de un cable de par trenzado. Los sistemas permitían que un controlador supervisara hasta 32 PLC y ofrecían una velocidad de datos de hasta 10 megabits por segundo (Mbits/s) a una distancia de hasta 1200 metros (m).

Es importante tener en cuenta que RS-232 y RS-485 son normas que especifican la capa física (PHY); no especifican el protocolo de comunicación. En el sector de la automatización industrial, se han desarrollado varios protocolos para funcionar en la PHY RS-232 o RS-485. Algunos ejemplos son Modbus Remote Terminal Unit (RTU), Modbus American Standard Code for Information Interchange (ASCII), DF1-Common Industrial Protocol (CIP), DF1-Programmable Controller Communication Commands (PCCC), Point-to-Point Interface protocol (PPI), DirectNET, Coprocessing Communication Module (CCM) y HostLink. Los protocolos han sido desarrollados y soportados por muchos fabricantes de controladores lógicos programables (PLC).

Los PLC demostraron ser una forma robusta, fiable y flexible de llevar la automatización al taller, y RS-485 y sus protocolos industriales asociados ofrecían una tecnología de red económica y fácil de instalar. En la actualidad, los PLC suelen utilizarse para controlar líneas de montaje completas, y la mayor parte de la automatización industrial utiliza algún tipo de PLC. Muchos miles de instalaciones de automatización de fábricas se basan en las venerables redes RS-232 y RS-485.

Ethernet entra en la fábrica

Sin embargo, desde el cambio de siglo, Ethernet ha proporcionado la solución más accesible y probada para una red de fábrica moderna. Es la opción de cableado para redes más utilizada y cuenta con un amplio respaldo de los proveedores. Ethernet suele utilizar TCP/IP (parte del conjunto de protocolos de Internet (IP)) para el enrutamiento y el transporte, lo que garantiza la interoperabilidad en la nube, una capacidad que supera con creces la tecnología RS-232 y RS-485.

"Ethernet industrial" describe los sistemas Ethernet adaptados al uso en fábricas. Estos sistemas se caracterizan por un hardware robusto y un software estándar industrial. Ethernet industrial es una tecnología probada y madura para la automatización de fábricas que permite a un supervisor remoto acceder fácilmente a accionamientos, PLC y dispositivos de E/S en la planta de fabricación. La infraestructura suele utilizar topologías en línea o en anillo porque ayudan a acortar los tramos de cable (mitigando el impacto de las interferencias electromagnéticas (EMI)), reducen la latencia e incorporan cierto grado de redundancia.

El mecanismo de comunicación de Ethernet estándar es propenso a las interrupciones y a la pérdida de paquetes, lo que aumenta la latencia y lo hace inadecuado para las exigencias casi en tiempo real de las líneas de producción sincronizadas y en rápido movimiento. Un entorno de este tipo requiere un protocolo determinista que garantice que las instrucciones de las máquinas llegan a tiempo, en todo momento, por muy elevada que sea la carga de la red.

Para superar este reto, el hardware de Ethernet Industrial se complementa con software personalizado. Existen varios protocolos de Industrial Ethernet probados, como Ethernet/IP, ModbusTCP y PROFINET. Cada uno de ellos está diseñado para garantizar un alto nivel de determinismo en las aplicaciones de automatización industrial.

Ethernet estándar comprende las capas PHY, de enlace de datos, de red y de transporte (que utilizan TCP/IP o UDP/IP como transporte), y puede considerarse un mecanismo de comunicación que aporta eficacia, velocidad y versatilidad. En cambio, los protocolos de Ethernet industrial, como PROFINET, utilizan la capa de aplicación de la pila de Ethernet industrial (Figura 2).

Figura 2: Se muestra la pila de software de Ethernet industrial. Los protocolos de Ethernet industrial como PROFINET operan en la capa de aplicación. (Fuente de la imagen: PROFINET)

Figura 2: Se muestra la pila de software de Ethernet industrial. Los protocolos de Ethernet industrial como PROFINET operan en la capa de aplicación. (Fuente de la imagen: PROFINET)

Para obtener más información, consulte "Diseño deaplicaciones IoT robustas mediante redes de datos y alimentación basadas en Ethernet industrial".

Una puerta de enlace a la Industria 4.0

Actualizar los sistemas de automatización de fábricas RS-232 y RS-485 heredados a Ethernet industrial es una tarea desalentadora para los diseñadores. En una gran fábrica puede haber miles de PLC y decenas de kilómetros de cableado. Para muchas empresas, el costo y la interrupción que supone desmontar los sistemas antiguos para sustituirlos por otros nuevos no es viable. Sin embargo, sin una actualización, una planta de producción no podrá aprovechar las ganancias de productividad que promete Ethernet industrial.

Una estrategia para limitar los costes y las interrupciones consiste en apostar por una red troncal de Ethernet industrial conservando los buses serie, PLC y máquinas heredados. Después, cuando se sustituyen las máquinas o se añaden otras nuevas a la fábrica, pueden especificarse de forma que sean interoperables con la red troncal Ethernet. Esto permite actualizar gradualmente la fábrica a los últimos estándares de comunicaciones sin interrupciones de la producción ni grandes problemas de liquidez.

Sin embargo, esta estrategia crea una discontinuidad entre las redes RS-232/RS-485 y Ethernet Industrial. Esta discontinuidad puede salvarse con un dispositivo de comunicación de pasarela industrial como el 7940124932 o el 7940124933 (figura 3) de Weidmüller. Cada puerta de enlace es una solución única que proporciona una forma rentable de mover datos entre PLC y dispositivos periféricos, utilizando diferentes protocolos y sin tener que añadir cableado ni múltiples puertas de enlace.

Estas puertas de enlace Weidmüller ofrecen dos puertos Ethernet y dos (en el modelo 7940124932) o cuatro puertos serie (7940124933). Son compatibles con EtherNet/IP, EtherNet/IP-PCCC, ModbusTCP y S7comm (un protocolo de Ethernet Industrial de Siemens) a una velocidad de hasta 10 Mbits/s. Los puertos Ethernet aceptan un conector RJ45 de 8 pines. En el lado serie, las puertas de enlace pueden gestionar los protocolos serie Modbus RTU, Modbus ASCII, DF1-CIP, DF1-PCCC, PPI, DirectNET, CCM y HostLink. Tenga en cuenta que, aunque el soporte serie es para los estándares RS-232/RS-485, la entrada serie a la puerta de enlace se realiza a través del conector RJ45 de 8 patillas estilo Ethernet en lugar del tipo RS-232/RS-485. Las puertas de enlace son interoperables con PLC de Automation Direct, GE, Rockwell Automation, Schneider y Siemens. Las puertas de enlace pueden montarse en riel DIN y funcionan en un rango de temperatura de 0˚ a 55 ˚C utilizando una entrada de 12 a 24 voltios.

Figura 3: El dispositivo de comunicación de pasarela industrial 7940124933 tiende un puente entre Ethernet industrial y hasta cuatro redes serie RS-232/RS-485. La versión 7940124932 admite dos puertos serie. (Fuente de la imagen: Weidmüller)

Figura 3: El dispositivo de comunicación de pasarela industrial 7940124933 tiende un puente entre Ethernet industrial y hasta cuatro redes serie RS-232/RS-485. La versión 7940124932 admite dos puertos serie. (Fuente de la imagen: Weidmüller)

Una vez configuradas a través de un navegador, las puertas de enlace Weidmüller no necesitan ningún otro equipo para transferir datos serie formateados para uno de los protocolos serie RS-232/RS-485 compatibles a uno de los protocolos Ethernet industriales compatibles, o viceversa. Los datos pueden transferirse hacia y desde cualquier puerto en cualquier combinación sin necesidad de editar ningún código de controladores lógicos programables (PLC).

Introducción a las puertas de enlace industriales

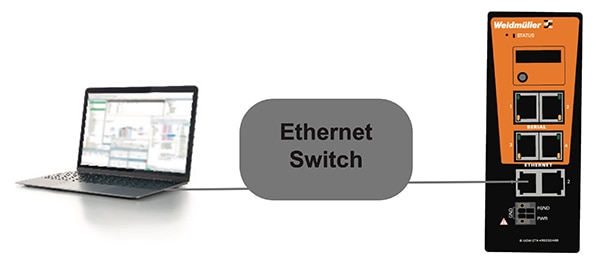

Para configurar la puerta de enlace Weidmüller basta con conectar el dispositivo a un interruptor Ethernet y, a continuación, enchufar un PC al otro lado del interruptor (Figura 4). Una vez hecho esto, la puerta de enlace puede conectarse a la alimentación de 12 a 24 voltios. A continuación, el PC puede utilizarse para iniciar sesión a través de una ventana del navegador en la que aparece el cuadro de diálogo principal de la puerta de enlace. A continuación, los diálogos simplifican la configuración de la red Ethernet industrial, así como la adición de dispositivos de red Ethernet y serie a la puerta de enlace. Por último, las puertas de enlace de los puertos serie se configuran para que coincidan con la configuración del puerto serie del controlador conectado.

Figura 4: La configuración de la pasarela industrial consiste en conectar el dispositivo a un interruptor Ethernet y a una fuente de alimentación, conectar un PC al interruptor y configurar la pasarela a través de un navegador. (Fuente de la imagen: Weidmüller)

Figura 4: La configuración de la pasarela industrial consiste en conectar el dispositivo a un interruptor Ethernet y a una fuente de alimentación, conectar un PC al interruptor y configurar la pasarela a través de un navegador. (Fuente de la imagen: Weidmüller)

La clave de la capacidad de la puerta de enlace para comunicarse entre dispositivos que utilizan protocolos diferentes es el uso de datos de "etiqueta". La puerta de enlace permite el movimiento de datos de etiquetas entre distintos dispositivos conectados.

Las etiquetas son fundamentales en la programación de los PLC modernos. Son nombres asignados a variables de cualquier tipo almacenadas en la memoria de los controladores lógicos programables (PLC). Algunos ejemplos de nombres de etiquetas son: "#DATETIME", "HEARTBEAT" y "Switch_Group1_IP". Las etiquetas se almacenan en la memoria de los controladores lógicos programables (PLC) en una base de datos de etiquetas.

En esta base de datos de etiquetas, todos los bloques de funciones (por ejemplo, relés, temporizadores y contadores) y variables de programación (por ejemplo, un valor de temporizador llamado "Transmitter_ RF_ Mute_Timer"), así como todos los demás objetos, se almacenan como variables etiquetadas con atributos como valor inicial, flotante, cadena, entero, booleano (encendido/apagado), texto ASCII, entradas discretas y salidas discretas. El enfoque de las etiquetas permite un planteamiento más eficiente de la programación más compleja, pero requiere (como ocurre con otros lenguajes de programación estructurados) que el desarrollador asigne las etiquetas de las variables, así como el tipo de datos, antes de su uso en el programa. Las matrices de datos también pueden definirse en la base de datos de etiquetas.

Para cada controlador lógico programable (PLC) conectado a la puerta de enlace, el programador debe especificar las etiquetas de las que se leerán los datos y las etiquetas en las que se escribirán dichos datos. Para ello, primero es necesario programar en la puerta de enlace los controladores lógicos programables (PLC) conectados a ella antes de poder utilizarlos para la comunicación a través de la red.

Esto se hace desde el PC conectado a la puerta de enlace a través del interruptor Ethernet. Al seleccionar el icono "Añadir etiqueta" en la ventana del navegador de configuración, se activa un cuadro de diálogo que permite al desarrollador especificar el nombre de la etiqueta, el tipo de datos, la dirección y otra información relacionada si es necesario. También es posible acelerar las cosas importando etiquetas desde un archivo .csv (Figura 5).

Figura 5: Diálogo para la programación de la puerta de enlace Weidmüller con las propiedades de los controladores lógicos programables (PLC). Las etiquetas son nombres asignados a variables de cualquier tipo almacenadas en la memoria de los controladores lógicos programables (PLC). (Fuente de la imagen: Weidmüller)

Figura 5: Diálogo para la programación de la puerta de enlace Weidmüller con las propiedades de los controladores lógicos programables (PLC). Las etiquetas son nombres asignados a variables de cualquier tipo almacenadas en la memoria de los controladores lógicos programables (PLC). (Fuente de la imagen: Weidmüller)

Una vez introducidas las etiquetas de todos los dispositivos conectados, el siguiente paso es crear un "mapa de etiquetas". El mapa de etiquetas permite a la puerta de enlace leer los datos de los registros de un controladores lógicos programables (PLC) de origen y escribirlos en el dispositivo de destino correcto. Los datos de los registros son la carga útil de la comunicación. La carga útil se extrae de la etiqueta de origen mediante el protocolo PLC de origen y, a continuación, se envía a la memoria de la puerta de enlace para su transmisión a la etiqueta de destino mediante el protocolo del dispositivo de destino. No es crítico que las etiquetas de origen y destino tengan el mismo tipo de datos.

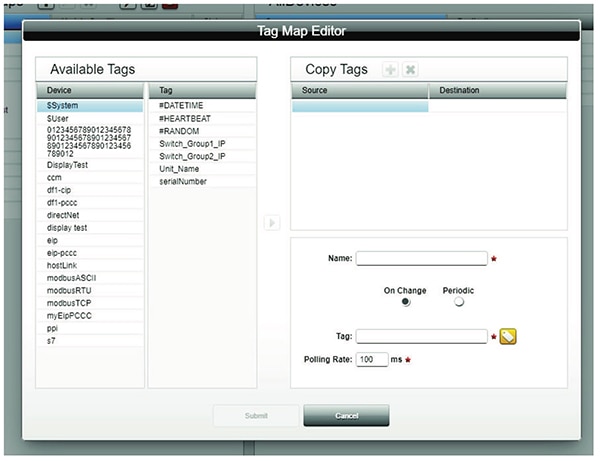

La creación del mapa de etiquetas se realiza de nuevo desde el PC conectado al interruptor Ethernet a través del icono "Añadir mapa de etiquetas", que inicia el cuadro de diálogo Editor de mapas de etiquetas (Figura 6). Cada controladores lógicos programables (PLC) conectado a la red necesitará su propio mapa de etiquetas. En el cuadro de diálogo, se selecciona el dispositivo de destino y cada etiqueta que se va a utilizar como fuente de datos se "asigna" a un destino de datos. A continuación, el proceso se repite para todos los dispositivos conectados.

Figura 6: Para cada controlador lógico programable (PLC) conectado, el Editor de mapas de tags permite asignar cada fuente de datos de tags a un destino de datos. El proceso se repite para todos los dispositivos conectados. (Fuente de la imagen: Weidmüller)

Figura 6: Para cada controlador lógico programable (PLC) conectado, el Editor de mapas de tags permite asignar cada fuente de datos de tags a un destino de datos. El proceso se repite para todos los dispositivos conectados. (Fuente de la imagen: Weidmüller)

El último paso del proceso consiste en activar el mapa de etiquetas para iniciar la comunicación entre las etiquetas de origen y destino alojadas en los dispositivos de red. Un visor de mapas de etiquetas en el PC permite comprobar que los datos de origen se dirigen al destino correcto.

Conclusión:

La Industria 4.0 mejora la productividad y la eficiencia de la fabricación. Sin embargo, requiere una nueva infraestructura de Ethernet industrial, cuya instalación resulta cara y molesta. Como se ha demostrado, las pasarelas industriales permiten una introducción escalonada de la Industria 4.0 al tender un puente entre las redes RS-232/RS-485 existentes y la introducción progresiva de la infraestructura de Ethernet industrial. Gracias a estas soluciones, los equipos y las redes pueden actualizarse gradualmente a lo largo de meses o años con una interrupción mínima.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.