Cómo aplicar PSI5 para una seguridad fiable de sensor automotriz intensivo

Colaboración de Editores de DigiKey de América del Norte

2018-04-17

El objetivo primordial en el diseño automotriz es la seguridad, lo cual obliga a los diseñadores a agregar más sensores y sistemas de asistencia al conductor. El problema es que estos sistemas necesitan una interfaz común y deben ser capaces de comunicarse de forma fiable y libre de errores, a pesar de las grandes oscilaciones de temperatura y humedad, vibración, y problemas de compatibilidad electromagnética.

Para los diseñadores, vale la pena echar un vistazo a las soluciones basadas en sensores compatibles con la interfaz de sensor periférico (PSI5). Esta es una robusta interfaz tolerante a interferencias utilizada originalmente para sistemas de airbag, pero que está descubriendo nuevas aplicaciones automotrices intensivas del sensor.

Este artículo ofrece una introducción al bus PSI5 antes de presentar y describir una serie de soluciones de sistema PSI5 y cómo utilizarlas para configurar un sistema de control basado en sensores.

Interfaz periférica de sensor (PSI5)

La interfaz PSI5 se utiliza para conectar varios sensores a las unidades de control electrónico (ECU) y ha sido utilizada como el bus de comunicaciones primario de sensor para los airbags y sistemas de retención relacionados. Es un estándar abierto disponible desde el sitio web de la organización PSI5 en PSI5.org. La especificación de corriente es PSI5 versión 2.3, lanzada como un estándar base común a todos los subestándares, incluidos aquellos para el airbag, el chasis, el control de seguridad y el tren de potencia.

El estándar PSI5 se implementa como un bus de dos cables (par trenzado) que utiliza corriente modulada, transmisión de datos codificados Manchester a velocidades de datos de 125 kbps (189 kbps es opcional). Es una interfaz de velocidad media en comparación con los otros buses de datos automotrices comunes (Tabla 1).

|

Tabla 1: Comparación de los buses de datos automotrices comunes. PSI5 es una interfaz de velocidad media. (Origen de datos: DigiKey)

PSI5 tiene una ventaja en la gama de velocidad media al ser menos costosa que CAN o FlexRay, pero tiene una tasa de datos compatible con los datos de los sensores. El bus de datos SENT también está pensado para la transmisión de datos del sensor, pero está limitado sólo por ser capaz de enviar datos desde el sensor a la unidad de control electrónico (ECU). PSI5 es bidireccional, lo que permite el direccionamiento y la configuración de los sensores.

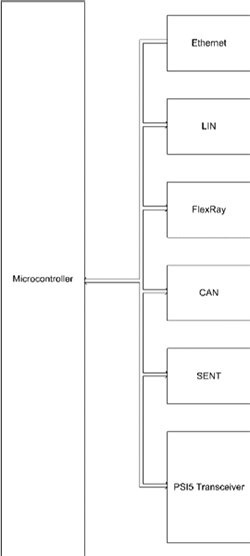

Una implementación típica de PSI5 en una ECU automotriz incluye un microcontrolador capaz de alimentar múltiples interfaces (Figura 1).

Figura 1: Un diagrama de bloque de un microcontrolador automotriz ECU, que incluye los puertos de E/S para buses de datos comunes automotrices, incluyendo PSI5. (Fuente de la imagen: DigiKey).

Las casillas situadas a la derecha del microcontrolador de la Figura 1 muestran los puertos de E/S compatibles. Estos incluyen Ethernet, red de área del controlador (CAN), Red de Interconexión Local (LIN), y los buses de comunicaciones automotrices FlexRay, junto con Single Edge Nibble Transmission (SENT) e interfaces de sensor PSI5. Estas ECU automotrices están altamente integradas y pueden incluir convertidores delta-sigma de analógico a digital (ADC) para mediciones rápidas y precisas del sensor.

Capa física de PSI5

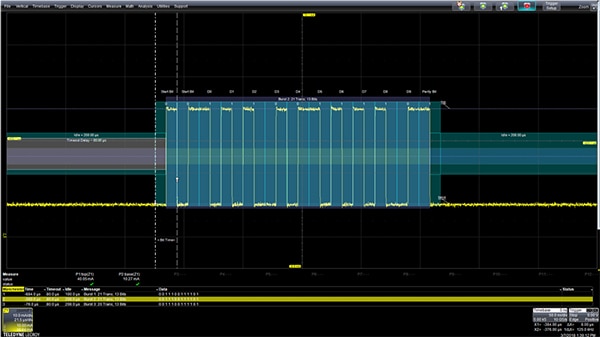

La ECU se conecta a los sensores mediante dos cables. El uso de dos cables de par trenzado reduce el costo de ejecución en comparación con los otros buses que usan tres o más cables. Los mismos dos cables se utilizan para la alimentación y la transmisión de datos. La ECU puede utilizar un transceptor PSI5 integrado o separado para proporcionar una tensión regulada a los sensores y para leer los datos transmitidos. Los datos del sensor se transmiten a la ECU por medio de la modulación de corriente usando la codificación Manchester (Figura 2).

Figura 2: La codificación Manchester de la interfaz PS15 utiliza transiciones de corriente en el medio de un intervalo de tiempo de bit. El osciloscopio digital de Teledyne LeCroy modelo HDO4104A ofrece un decodificador opcional de Manchester. (Fuente de la imagen: DigiKey)

Los datos se transmiten desde el sensor al tener el cambio de corriente desde el nivel de base, la corriente inactiva nominal del sensor, hacia el nivel superior. La corriente en el ejemplo tiene un nivel básico de 10 miliamperios (mA) y un nivel superior de 40 mA, un delta de 30 mA.

La codificación Manchester utiliza las transiciones de corriente en el medio de un intervalo de tiempo de bit. La modulación de corriente se detecta dentro del transceptor PSI5 donde una lógica '0' está representada por una pendiente positiva y una lógica "1" por una pendiente negativa. En la figura, un intervalo de tiempo bit está marcado por los cursores verticales. El osciloscopio modelo HDO4101A de Teledyne LeCroy con un decodificador opcional de Manchester quiebra el paquete PSI5 en 13 tiempos de bit indicados por las líneas verticales de color azul. Las transiciones de corriente en tiempo de bit medio representan los valores de los datos, que el osciloscopio imprime durante la transición.

La ECU se comunica con los sensores PSI5 usando modulación de tensión. Este mismo método se utiliza para sincronizar la transmisión de datos de los sensores.

Cuando un solo sensor se conecta a la ECU, ese sensor controla la sincronización y la tasa de repetición de la transmisión de datos. Si varios sensores están conectados, la ECU controla la sincronización y transferencia de datos. Varios sensores pueden ser conectados en una configuración de bus o paralelo, o pueden ser conectados en 'cadena margarita' a través de una serie de sensores. Las configuraciones se discutirán en detalle más adelante en este artículo.

Capa de enlace de datos

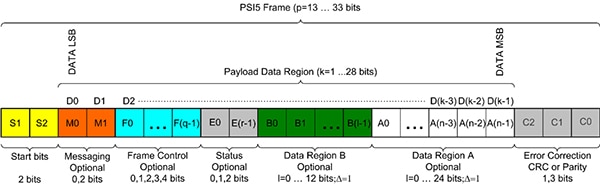

Los marcos de datos de PSI5 ofrecen una gran flexibilidad (Figura 3). Además de una estructura básica con tres componentes principales, existe una extensa estructura funcional.

Figura 3: La estructura del marco de datos PSI5 muestra tanto los segmentos básicos y extendidos en la región de carga de datos. (Fuente de la imagen: DigiKey)

La estructura básica contiene los siguientes elementos obligatorios:

- Un campo de bits de inicio que incluye dos bits siempre codificados como '00'.

- Un campo de datos con una carga útil que contiene desde 10 a 28 bits designados D0 a D27.

- Un segmento de corrección de errores que admite un único bit de paridad P y tres bits de comprobación de redundancia cíclica (CDC), C0 a C2.

La estructura de datos extendida incluye el control, mensajería y datos de estado tal como se resume en la Tabla 2.

|

Tabla 2: Segmentos de campo opcional de paquete de datos PSI5 con subcampos proporcionan flexibilidad adicional. (Origen de datos: DigiKey)

Sistema PSI5

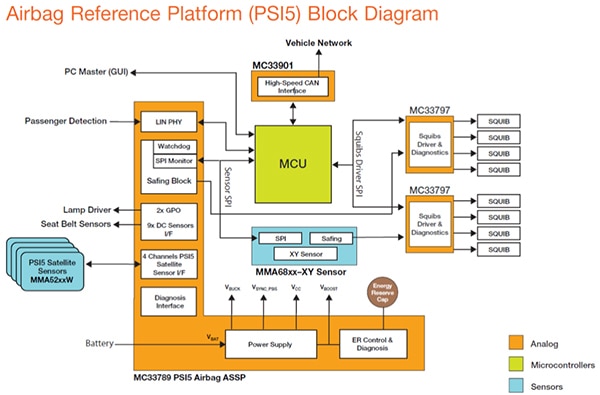

NXP Semiconductors ofrece el RDAIRBAGPSI5-001 que es un diseño de referencia para un sistema de control de airbag automotriz que muestra los elementos de un diseño del sensor basado en PSI5 (Figura 4).

Figura 4: Un diagrama de bloque de un diseño de plataforma de referencia de airbag de NXP Semiconductors muestra los elementos de una interfaz de sensor basada en PSI5. (Fuente de la imagen: NXP Semiconductors)

Este diseño de referencia utiliza un transceptor ASSP PSI5 NXP para conectar en interfaz a los sensores y el microcontrolador. El ASSP es un dispositivo de modo mixto (analógico/digital) que controla varias funciones relacionadas con el sistema de sujeción. En el lado del sensor soporta hasta cuatro canales del sensor, proporcionando alimentación y control.

Sensores PSI5

Los sensores de aceleración, temperatura y presión son comúnmente utilizados en los vehículos. Los sensores asociados con sistemas de airbag son principalmente acelerómetros. En general, hay un acelerómetro local cerca de la ECU. También hay varios acelerómetros dispersos alrededor del vehículo llamados sensores satélite. La UCE airbag utiliza los datos de varios sensores para asegurar el funcionamiento a prueba de fallos. Si un sensor satélite experimenta una desaceleración, la ECU también sondea el acelerómetro local para verificar que existe un evento de "choque" y no sólo un error de acelerómetro.

Un acelerómetro airbag típico es un sensor de un solo eje que está calificado para aplicaciones automotrices y tiene un sensor de rango configurable de ±30 g de ±480 g en factor de 2 pasos. Soporta una conexión directa de PSI5 así como la comunicación paralela y sincrónica en cadena bidireccional. Estos acelerómetros pueden ser empleados para la detección de impacto frontal o lateral, detección de choque y vibración, o detección de colisión de peatones.

Topologías de conexión de sensor PS15

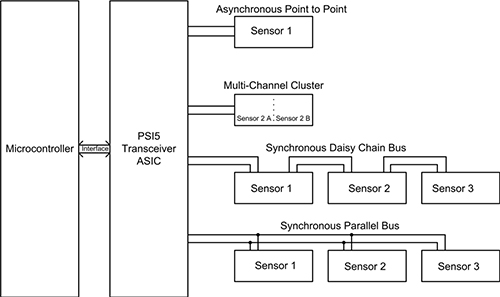

Cuando se utilizan acelerómetros, el PSI5 ofrece varias maneras de conectar a la ECU (Figura 5).

Figura 5: Ejemplos de cuatro diferentes topologías de conexión de sensor admitidas por PSI5 que pueden ser utilizadas por los diseñadores que buscan conectar acelerómetros. En todos los casos, la ECU a través del transceptor PSI5, suministra alimentación al sensor y lee los datos del sensor. (Fuente de la imagen: DigiKey)

La figura muestra cuatro posibles conexiones del sensor a la ECU apoyado por el PSI5. En todos los casos, la ECU a través del transceptor PSI5, suministra alimentación al sensor y lee los datos del sensor. En las topologías sincrónicas, la ECU controla también los sensores. El diagrama de distribución en la Figura 6 ayuda a explicar las diferencias entre los diversos modos de funcionamiento.

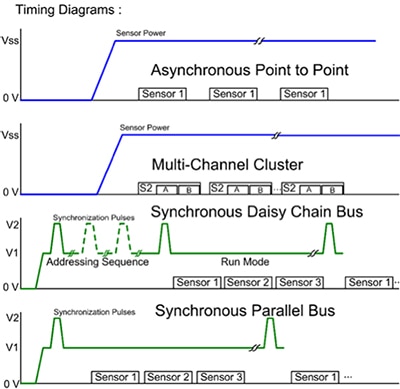

Figura 6: Las secuencias de sincronización para las cuatro topologías de conexión PSI5 van desde el simple punto-a-punto hasta el paralelo sincrónico. La sincronización en el modo sincrónico es iniciada por la ECU usando un voltaje modulado de pulso de sincronización. (Fuente de la imagen: DigiKey)

La manera más sencilla de conectar un acelerómetro es usar una conexión directa o conexión punto a punto. En este modo, la ECU proporciona alimentación al sensor que transmite datos de forma periódica. La sincronización y la tasa de repetición de las transmisiones de datos son controladas por el sensor.

Se ha encontrado un modo relacionado cuando un sensor clúster que contiene varios sensores, tales como temperatura, presión, o sensores de aceleración de ejes múltiples en un paquete común, es conectado directamente. Esta conexión puede ser implementada en un modo de sincronización sincrónica o asincrónica. Los datos de los diferentes sensores se pueden multiplexar, o como se muestra aquí, combinarse en dos segmentos de datos diferentes dentro del mismo paquete.

La sincronización en el modo sincrónico es iniciada por la ECU usando un voltaje modulado de pulso de sincronización.

La conexión paralela coloca cada sensor a través del bus. La transferencia de datos es iniciada por la señal de sincronización de la ECU. Cada sensor luego transmite sus datos en su correspondiente ranura de tiempo asignada.

En la configuración en cadena margarita, los sensores no tienen una dirección fija y pueden ser conectados a cada posición en el bus. Durante el inicio, cada sensor recibe una dirección individual y luego pasa el voltaje de suministro al siguiente sensor. El direccionamiento se realiza mediante la comunicación bidireccional entre la ECU y el sensor usando un patrón de señal de sincronización específica denominada secuencia de direccionamiento. Tras asignar las direcciones individuales, los sensores empiezan a transmitir datos en sus correspondientes ranuras de tiempo en respuesta a los pulsos de sincronización generados por la ECU.

Conclusión

Los diseñadores deben añadir más sensores a los vehículos para hacerlos más seguros. Como se muestra, el bus PSI5 ofrece un medio muy fiable e interoperable de conexión de múltiples sensores con flexibilidad tanto en la configuración física, así como en la estructura de paquetes de datos.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.