Cómo las computadoras de placa única amplían el alcance de la automatización industrial

Colaboración de Editores de DigiKey de América del Norte

2024-04-23

La disponibilidad de computadoras de placa única (SBC) como Arduino y Raspberry Pi, preparadas para su uso en entornos industriales junto con herramientas de desarrollo de software basadas en la norma 61131-3 de la Comisión Electrotécnica Internacional (CEI), han abierto nuevas oportunidades a los diseñadores de maquinaria y automatización de fábricas. Algunas de estas nuevas soluciones basadas en SBC también abren nuevas posibilidades para automatizar la vigilancia del medio ambiente, las instalaciones de casas y hogares inteligentes, las aplicaciones agrícolas y otros sistemas no industriales.

Los SBC industriales se están utilizando en controladores de máquinas, PC industriales (IPC), puertas de enlace del Internet de las cosas industrial (IIoT), microcontroladores lógicos programables (PLC), PLC blandos, módulos de entrada/salida (E/S) analógicos y digitales, etc. Estos dispositivos basados en SBC se construyen sobre plataformas de hardware y software abiertas, que a veces incluyen plenos derechos de root.

La conformidad con la norma IEC 61131-3 significa que se admiten los cinco lenguajes de programación de automatización estándar, incluidos diagrama de escalera, texto estructurado, diagrama de bloques de función, diagrama de función secuencial y lista de instrucciones. Al estar construidos con SBC, los desarrolladores también pueden recurrir a lenguajes como Java, Python, C o C++, lo que proporciona una mayor flexibilidad que el hardware de control industrial tradicional. Algunos admiten la seguridad de los datos desde el hardware hasta la nube o una red de nivel superior, como un sistema de planificación de recursos empresariales (ERP) con un elemento seguro integrado y el cumplimiento de la norma X.509 de la Unión Internacional de Telecomunicaciones (UIT) sobre claves públicas.

Este artículo presenta ejemplos de soluciones basadas en SBC que Arduino, Industrial Shields y KUNBUS ponen a disposición de los diseñadores de maquinaria y automatización para diversas aplicaciones, como la automatización a pequeña y mediana escala, el control integrado en máquinas pequeñas y las grandes instalaciones de automatización de fábricas. El artículo concluye con un análisis de cómo PROFINET y las redes deterministas pueden implementarse en los PLC SBC.

PLCs Arduino

Una de las ventajas de la mayoría de los PLC basados en Arduino es la disponibilidad del entorno completo de desarrollo integrado (IDE) de PLC Arduino para escribir software de control. El entorno completo de desarrollo integrado (IDE) de Arduino permite a los usuarios elegir cualquiera de los cinco lenguajes de programación definidos por la norma IEC 61131-3 y codificar rápidamente aplicaciones PLC o portar las existentes. También incluye bocetos (programas) de Arduino listos para usar, tutoriales y bibliotecas.

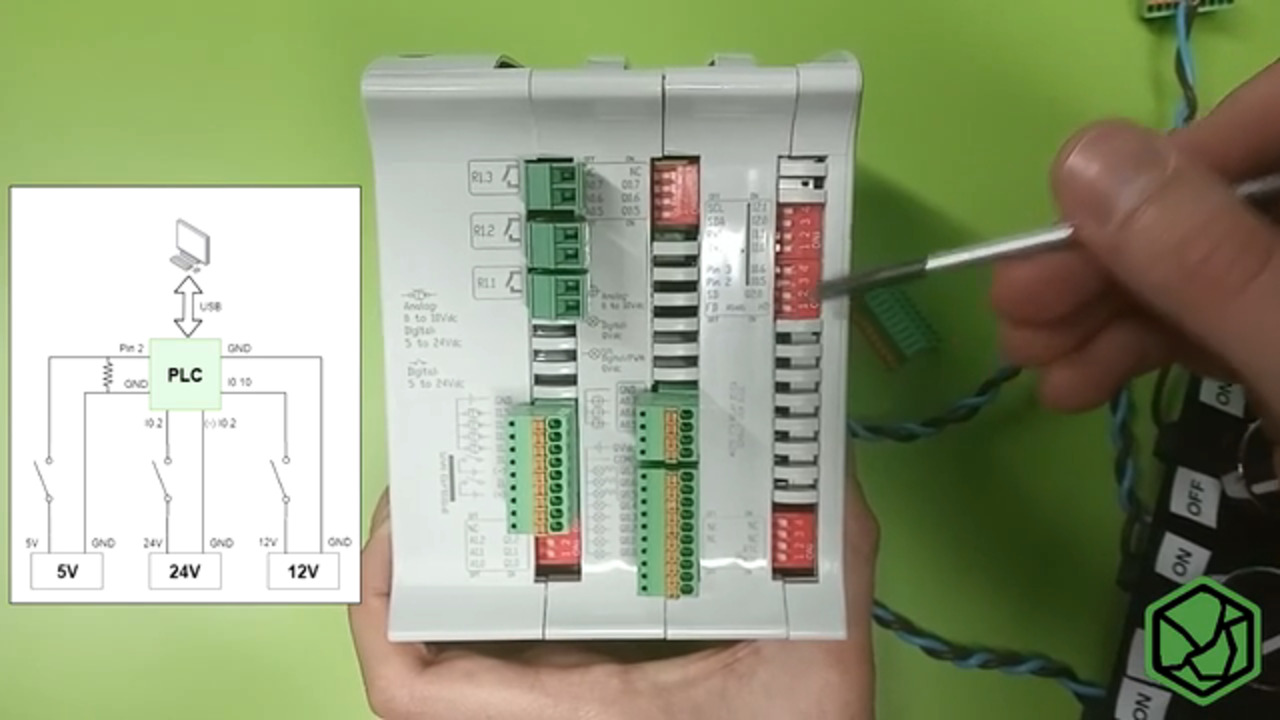

Los PLC basados en Arduino de Industrial Shields se pueden programar mediante el IDE de Arduino o directamente con C. Estos PLC incluyen herramientas de código abierto y se pueden programar con múltiples plataformas de software. Se pueden programar a través de los puertos USB o Ethernet para conexiones remotas. Los Usuarios pueden supervisar continuamente el estado de todas las variables, entradas y salidas.

El modelo IS.MDUINO.21+ de Industrial Shields está preparado para funcionar entre 0 °C y +60 °C, y su procesador ATmega alcanza una tasa de producción de 16 MIPS a 16 MHz (Figura 1). Las características incluyen:

- 13 entradas:

- 7 optoaislados digitales (de 5 VCC a 24 VCC)

- 2 Interrupciones (5 VCC a 24 VCC)

- 6 configurables por software como analógicas (0 VCC a 10 VCC, 10 bits) o digitales (5 VCC a 24 VCC)

- 7 optoaislados digitales (de 5 VCC a 24 VCC)

- 8 salidas:

- 5 optoaislados digitales (de 5 VCC a 24 VCC)

- 3 configurables por software como analógico (0 VCC a 10 VCC, 8 bits), digital (5 VCC a 24 VCC) o modulado por ancho de pulsos (5 VCC a 24 VCC)

- 256 KB de memoria

- Comunicaciones Ethernet, RS-232, RS-485 y USB

- Ampliable hasta 127 módulos

Figura 1: El modelo IS.MDUINO.21+ de Industrial Shields tiene 13 entradas y 8 salidas. (Fuente de la imagen: Industrial Shields)

Figura 1: El modelo IS.MDUINO.21+ de Industrial Shields tiene 13 entradas y 8 salidas. (Fuente de la imagen: Industrial Shields)

Micro PLC

Arduino Opta es un micro PLC diseñado para aplicaciones IIoT. Programable con el entorno completo de desarrollo integrado (IDE) de Arduino, admite bocetos de Arduino y lenguajes PLC estándar. El procesador principal es el STM32H747 de doble núcleo con un Cortex M7 a 480 MHz, un Cortex M4 a 240 MHz y una memoria de programación de 1 MB que admite el control en tiempo real, la supervisión y la implementación de algoritmos de mantenimiento predictivo. Las actualizaciones seguras de firmware por aire (OTA) son compatibles con el elemento seguro integrado y el cumplimiento de X.509.

Los PLC de Opta están disponibles en tres variantes diferenciadas por sus capacidades de comunicación. Los tres incluyen USB-C. Los modelos son:

- Opta Lite, modelo AFX00003, que añade Ethernet 10/100BASE-T

- Opta RS485, modelo AFX00001, que añade Ethernet 10/100BASE-T y RS-485 semidúplex.

- Opta Wi-Fi, modelo AFX00002, que añade Ethernet 10/100BASE-T, RS-485 semidúplex 802.11 b/g/n Wi-Fi y Bluetooth de baja energía (BLE).

Estos micro PLC tienen ocho entradas analógicas/digitales programables y cuatro salidas del relé normalmente abiertas con una capacidad nominal de 10 A (2,3 kW). El Reloj en tiempo real (Reloj en tiempo real) tiene una retención de energía típica de diez días a +25 °C y la sincronización con el protocolo de tiempo de red (NTP) está disponible a través del puerto Ethernet. Son compatibles con riel DIN para acelerar la integración del sistema (Figura 2).

Figura 2: Opta Lite Arduino micro PLC mostrando las cuatro salidas de relé de 10 A en la parte frontal izquierda de la unidad. (Fuente de la imagen: Arduino)

Figura 2: Opta Lite Arduino micro PLC mostrando las cuatro salidas de relé de 10 A en la parte frontal izquierda de la unidad. (Fuente de la imagen: Arduino)

Controladores lógicos programables (PLC) integrados para máquinas pequeñas

Los diseñadores de máquinas pequeñas para etiquetado, formado y sellado, empaquetado en cartón, encolado, hornos eléctricos, lavadoras y secadoras industriales, mezcladoras, etc., pueden recurrir a los controladores lógicos programables (PLC) Portenta de 170 x 90 x 50 milímetros (mm). Dispone de un receptáculo compatible con barra DIN y terminales de conexión rápida, y puede funcionar entre -40 °C y +85 °C sin refrigeración externa (figura 3). El procesador principal es el STM32H747 de doble núcleo con un Cortex M7 a 480 MHz y un Cortex M4 a 240 MHz. La placa admite pantallas planas, paneles táctiles, teclados, palancas de mando y ratones para interfaces de instalador y operador. Se puede programar utilizando el IDE de PLC Arduino u otras plataformas de desarrollo integradas.

Figura 3: La placa de control de máquinas Portenta está diseñada para aplicaciones integradas en un amplio rango de/una amplia gama de máquinas. (Fuente de la imagen: Arduino)

Figura 3: La placa de control de máquinas Portenta está diseñada para aplicaciones integradas en un amplio rango de/una amplia gama de máquinas. (Fuente de la imagen: Arduino)

Portenta Machine Control es compatible con el mantenimiento predictivo y el software de inteligencia artificial (IA). Su Reloj en tiempo real integrado permite la sincronización de procesos, la recopilación de datos en tiempo real y el control remoto de los equipos.

Puede conectarse a varios sensores y actuadores externos con conexiones de E/S digitales y analógicas aisladas y programables, tres canales de temperatura de configuración y un conector I2C. Fusibles reiniciables protegen todas las E/S. La conectividad de red es compatible con USB, Ethernet, Wi-Fi, BLE y RS-485.

Raspberry Pi para la automatización de fábricas

Las tareas de automatización más complejas pueden beneficiarse de la potencia de procesamiento de los PLC basados en Raspberry Pi 4 que utilizan el procesador Broadcom BCM2711B0. Fabricado en un proceso de 28 nanómetros (nm), el BCM2711B0 utiliza la arquitectura Cortex-A72. Tiene cuatro núcleos con una velocidad de reloj de 1,5 GHz y 4 GB de RAM. Integra numerosos periféricos, como temporizadores, controlador de interrupciones, E/S de propósito general (GPIO), USB, interfaz de audio digital PCM/I2S, controlador de acceso directo a memoria (DMA), maestros I2C, maestros de interfaz periférica serial (SPI), PWM, transmisores/receptores asíncronos universales (UART), puertos HDMI micro duales que admiten salida 4K y mucho más.

Los PLC Ethernet Raspberry Pi de Industrial Shields utilizan el BCM2711B0, funcionan con tensiones de entrada de 12 VCC a 24 VCC y consumen hasta 1,5 A de corriente. Incluyen el sistema operativo Linux y tienen puertos Ethernet duales, puertos RS-485 duales, Wi-Fi, BLE y opciones de bus CAN, lo que las hace capaces de conectarse con muchos dispositivos que utilizan múltiples protocolos y puertos de comunicaciones. Se han optimizado para aplicaciones que se benefician del control en tiempo real y están disponibles con 2, 4 y 8 GB de RAM. Entre los ejemplos de PLC Raspberry Pi de Industrial Shields se incluyen:

- 012003000200, con 4 GB de RAM y 21 E/S a (Figura 4)

- 012003001100, con 4 GB de RAM y 54 E/S

- 016003000200, con 4 GB de RAM, 21 E/S y conectividad celular GPRS (General Packet Radio Service).

Figura 4: PLC Ethernet Raspberry Pi de Industrial Shields con 4 GB de RAM y 21 E/S. (Fuente de la imagen: Industrial Shields)

Figura 4: PLC Ethernet Raspberry Pi de Industrial Shields con 4 GB de RAM y 21 E/S. (Fuente de la imagen: Industrial Shields)

Puente entre Arduino y Raspberry Pi en PLCs con SimpleComm

La biblioteca SimpleComm C++ permite a los diseñadores enviar datos mediante RS-485, RS-482, Ethernet y otros protocolos. Puede adaptarse a distintas topologías de comunicación, como ad-hoc, maestro-esclavo y cliente-servidor. El programa original cuenta con una intuitiva interfaz de programación de aplicaciones (API) para entornos Arduino. Industrial Shields ha adaptado recientemente SimpleComm al entorno Linux de los autómatas Raspberry Pi.

Solución de puerta de enlace IPC e IIoT

Cuando se necesita una mayor flexibilidad, los diseñadores pueden recurrir a los IPC RevPi Core S y SE de KUNBUS y a la puerta de enlace RevPi Connect S y SE IIoT, todos ellos basados en Raspberry Pi y diseñados para montaje en riel DIN (Figura 5). Además de proporcionar diagramas de circuitos, KUNBUS utiliza una adaptación de código abierto del sistema operativo (SO) Raspberry Pi con un parche de funcionamiento en tiempo real. El SO Raspberry Pi ofrece una sólida interoperabilidad con un amplio rango de/una amplia gama de aplicaciones de software desarrolladas para Raspberry Pi. KUNBUS colabora con proveedores de software para respaldar el software de supervisión, control y adquisición de datos (SCADA) destinado a controlar, supervisar y analizar dispositivos y procesos industriales. La disponibilidad de acceso root total acelera la implementación de programas personalizados.

Figura 5: Ejemplos de RevPi Core SE IPC (izquierda) y RevPi Connect IIoT Gateway (derecha). (Fuente de la imagen: KUNBUS)

Figura 5: Ejemplos de RevPi Core SE IPC (izquierda) y RevPi Connect IIoT Gateway (derecha). (Fuente de la imagen: KUNBUS)

RevPi Core S y SE se basan en una plataforma de hardware y software abierta que cumple la norma IEC 61131. Las unidades RevPi Core S son compatibles con todos los módulos de expansión KUNBUS, incluidas las puertas de enlace de bus de campo. Las unidades RevPi Core SE son compatibles con los módulos de E/S KUNBUS, pero no con las puertas de enlace de bus de campo. Los IPC RevPi Core S/SE disponen de conexiones USB, Micro-USB, Ethernet y HDMI. Cuentan con un procesador de cuatro núcleos a 1,5 GHz y 1 GB de RAM, y los modelos están disponibles con 8, 16 y 32 GB de Almacenamiento. Por ejemplo, el modelo PR100360, RevPi Core S tiene 16 GB de memoria.

Para apoyar la conectividad IIoT, las puertas de enlace RevPi Connect S y SE están disponibles con hasta 32 GB de memoria e incluyen dos tomas Ethernet RJ45 10/100, dos puertos USB, una interfaz RS-485 de 4 pines, además de micro-HDMI, y tomas micro-USB. Las dos tomas Ethernet permiten la conectividad simultánea con redes de automatización y de tecnologías de la información (TI). Como plataforma de software de código abierto, las aplicaciones se pueden programar con Node-RED, Python y C. RevPi Connect se puede actualizar con funciones PROFINET, EtherNet/IP, EtherCAT, Modbus TCP y Modbus RTU sin necesidad de utilizar módulos de expansión. Algunos ejemplos de unidades RevPi Connect son:

- PR100363, RevPi Connect S con 16 GB de memoria.

- PR100197, módulo de expansión de E/S digitales RevPi.

- PR100250, módulo de expansión analógico RevPi.

PROFINET y PLC SBC

Los PLC SBC pueden ser dispositivos sofisticados capaces de soportar protocolos de red avanzados. La red de campo de procesos (PROFINET) es un estándar abierto para dispositivos industriales en red como PLC, accionamientos, robots, herramientas de diagnóstico, etc. Funciona a través de Ethernet industrial y está optimizada para recopilar datos y controlar equipos industriales con comunicaciones en tiempo real. Puede ejecutarse en la mayoría de los PLC Arduino y Raspberry Pi.

Las redes de automatización industrial necesitan comunicaciones de alta velocidad y deterministas. PROFINET se centra en un rendimiento determinista que entrega los mensajes exactamente cuando se necesitan y se esperan.

Eso significa entregar cada mensaje con la velocidad adecuada en función de la tarea que se esté realizando. No todas las tareas son igual de urgentes. PROFINET puede enviar mensajes en varios protocolos, entre los que se incluyen:

- PROFINET en tiempo real (RT)

- PROFINET en tiempo real isócrono (IRT)

- Redes sensibles al tiempo (TSN)

- TCP/IP (o UDP/IP)

Conclusión:

Existe un amplio rango de PLC basados en SBC y dispositivos de redes industriales basados en tecnologías Arduino y Raspberry Pi. Utilizan software de código abierto y, en algunos casos, hardware de código abierto. Los PLC Arduino están disponibles como unidades de tamaño estándar para redes pequeñas, micro PLC para instalaciones sensibles al espacio y controladores de máquinas para aplicaciones integradas. Los PLC de cuatro núcleos basados en Raspberry Pi pueden soportar aplicaciones de redes industriales más complejas. Existen IPC basados en Raspberry Pi y puertas de enlace IIoT que admiten altos niveles de flexibilidad en el diseño y despliegue de redes.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.