Cómo optimiza y agiliza Delta Robotics los procesos de fabricación de productos electrónicos

2023-04-19

Los robots Delta son robots relativamente pequeños que se emplean en la manipulación de alimentos para su envasado, productos farmacéuticos para su embalaje y productos electrónicos para su ensamblaje. La precisión y la alta velocidad de los robots los hacen idóneos para estas aplicaciones. Su cinemática paralela permite este movimiento rápido y preciso, al tiempo que les confiere un aspecto arácnido muy distinto del de los robots de brazo articulado.

Figura 1: Uso del brazo articulado robotizado en la línea de producción de productos electrónicos con efecto de iluminación. - Foto de archivo (Fuente de la imagen: Phuchit - Getty Images)

Figura 1: Uso del brazo articulado robotizado en la línea de producción de productos electrónicos con efecto de iluminación. - Foto de archivo (Fuente de la imagen: Phuchit - Getty Images)

Los robots Delta suelen estar (aunque no siempre) montados en el techo para atender desde arriba las líneas de ensamblaje y embalaje en movimiento. Tienen un volumen de trabajo mucho menor que un brazo articulado y una capacidad muy limitada para acceder a espacios confinados. Sin embargo, su rigidez y repetibilidad son ventajas en el procesamiento de alta precisión de piezas delicadas, incluidos los semiconductores que se ensamblan.

Los robots Delta en su contexto

Los robots industriales se clasifican en robots móviles, manipuladores en serie o manipuladores paralelos.

Entre los robots móviles figuran los vehículos terrestres autónomos (AGV) y las carretillas elevadoras automatizadas que se programan principalmente para mover materiales por fábricas y almacenes.

Los robots clasificados como manipuladores en serie tienen una cadena de enlaces cinemáticos que conectan una base fija a un efector final; entre estos robots se incluyen los brazos articulados y los robots cartesianos. Dado que la rigidez y la precisión posicional de cada eslabón dependen del eslabón anterior, los manipuladores en serie son cada vez menos precisos y rígidos cuanto más alejado está el eslabón de la base. Aunque hay excepciones, esta morfología tiende a limitar la precisión de los robots de seis ejes a unos pocos milímetros... y tras desplazarse rápidamente a una nueva posición y detenerse, los efectores finales de dichos robots oscilarán durante algún tiempo antes de asentarse.

Un tipo de manipulador en serie que se utiliza en muchas de las mismas aplicaciones que los robots delta es el brazo robótico articulado de cumplimiento selectivo o robot SCARA. Desde el punto de vista mecánico, son bastante sencillas: dos juntas de revolución alineadas de forma que sus ejes sean paralelos y un tercer eje lineal. Las dos juntas de revolución proporcionan posicionamiento X-Y en un solo plano, mientras que el tercer eje lineal proporciona movimiento en la dirección Z. Aunque pueden carecer de la precisión de los robots delta, los SCARA tienen un coste relativamente bajo y pueden ejecutar tareas con bastante rapidez, incluso en espacios reducidos.

Figura 2: Un robot delta es un tipo de manipulador paralelo con tres paralelogramos conectados a un único cuerpo rígido en el extremo del efector final. La base de cada paralelogramo se acciona en un único grado de libertad con respecto a la base del robot. Los robots Delta suelen montarse en el techo para tender cintas transportadoras o piezas de trabajo desde arriba. (Fuente de la imagen: Wikimedia Commons)

Figura 2: Un robot delta es un tipo de manipulador paralelo con tres paralelogramos conectados a un único cuerpo rígido en el extremo del efector final. La base de cada paralelogramo se acciona en un único grado de libertad con respecto a la base del robot. Los robots Delta suelen montarse en el techo para tender cintas transportadoras o piezas de trabajo desde arriba. (Fuente de la imagen: Wikimedia Commons)

A diferencia de los manipuladores en serie, los robots clasificados como manipuladores paralelos (incluidos los robots delta) tienen múltiples enlaces cinemáticos que conectan el efector final a la base. Esta morfología hace que la estructura sea mucho más fuerte, rígida y ligera que la de los robots de serie. Su estructura ligera, pero rígida permite a los robots delta acelerar rápidamente para ofrecer tiempos de ciclo muy cortos. Otro tipo de manipulador paralelo es la plataforma Stewart o hexápodo, que ofrece la máxima rigidez, precisión y velocidad, a menudo para corregir las vibraciones en tiempo real en aplicaciones de óptica de precisión.

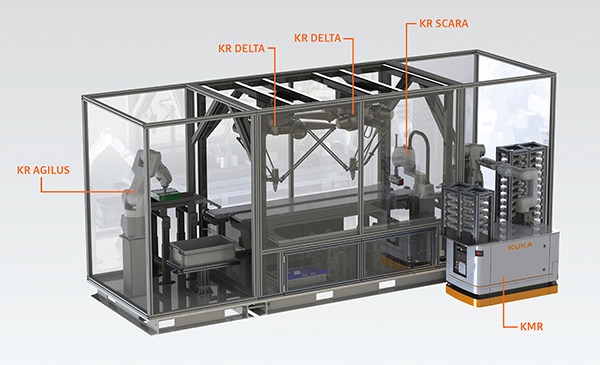

Figura 3: Aquí se muestra una célula de trabajo cargada de visión que emplea robots delta, robots SCARA y robots móviles. El robot delta es de acero inoxidable y tiene clasificación IP-67. (Fuente de la imagen: KUKA)

Figura 3: Aquí se muestra una célula de trabajo cargada de visión que emplea robots delta, robots SCARA y robots móviles. El robot delta es de acero inoxidable y tiene clasificación IP-67. (Fuente de la imagen: KUKA)

Normalmente, cada paralelogramo de un robot delta es accionado por un motor eléctrico rotativo mediante un actuador lineal. (Los robots delta de bajo coste de la serie Drylin de Igus utilizan una configuración de accionamiento lineal menos común). El acoplamiento de paralelogramos limita el efector final a un movimiento de transmisión. Esto proporciona los mismos grados de movimiento que una máquina cartesiana de tres ejes, pero con una estructura mucho más rígida y ligera. Una ventaja añadida de esta configuración es que la masa de los motores de accionamiento se encuentra en la base (normalmente montada en el techo), por lo que todas las piezas móviles del robot son elementos estructurales ligeros pasivos. Algunos robots delta tienen ejes giratorios adicionales montados en serie en el efector final para proporcionar un movimiento de cuatro, cinco o seis ejes.

Aplicaciones de los robots delta

Los robots Delta se utilizan ampliamente en aplicaciones de pick-and-place para el ensamblaje de componentes electrónicos, así como en el envasado de alimentos y productos farmacéuticos. Cuando un robot delta opera sobre una o más cintas transportadoras o plataformas de ensamblaje móviles, los objetos son transportados o introducidos en el volumen de trabajo del robot. A continuación, un sistema de visión identifica las ubicaciones y orientaciones exactas de las piezas para guiar al robot sobre dónde y cómo agarrarlas u operar de otro modo con ellas.

Figura 4: Este robot delta accionado por servomotor se mueve a 200 ciclos por minuto en tres grados de libertad (DOF) más un eje de rotación. Un controlador puede comandar los ejes de estos robots con un tiempo de respuesta de 2 ms para sincronizarlos con cintas transportadoras y otras tareas. De hecho, otro robot delta es el Quattro; tiene cuatro en lugar de tres paralelogramos que conectan la base con el efector final para ofrecer una gran rigidez y precisión de posicionamiento a altas velocidades. (Fuente de la imagen: Omron Automation)

Figura 4: Este robot delta accionado por servomotor se mueve a 200 ciclos por minuto en tres grados de libertad (DOF) más un eje de rotación. Un controlador puede comandar los ejes de estos robots con un tiempo de respuesta de 2 ms para sincronizarlos con cintas transportadoras y otras tareas. De hecho, otro robot delta es el Quattro; tiene cuatro en lugar de tres paralelogramos que conectan la base con el efector final para ofrecer una gran rigidez y precisión de posicionamiento a altas velocidades. (Fuente de la imagen: Omron Automation)

Así, el robot delta puede recoger un objeto y trasladarlo a su ubicación. A continuación, puede colocar el objeto en el lugar y con la orientación deseados. Por ejemplo, un robot delta puede recoger componentes electrónicos orientados aleatoriamente en una cinta transportadora y ensamblarlos en una placa de circuito presentada a la célula de trabajo a través de una segunda cinta transportadora.

A menudo, varios robots delta trabajan simultáneamente a lo largo de una línea con dos cintas transportadoras paralelas en movimiento continuo para la recogida y colocación sobre la marcha. Los sistemas de control centralizados coordinan los sistemas de estas instalaciones, con una gran dependencia de la visión artificial para informar de las rutinas de control de los robots. Cada operación individual de recogida y colocación puede tardar solo una fracción de segundo en completarse.

Con varios robots delta funcionando al mismo tiempo, es posible un ensamblaje y embalaje muy rápidos.

Usos de Delta específicos para la fabricación de productos electrónicos

La fabricación de productos electrónicos confía en los robots delta para el transporte y la manipulación de placas de circuitos impresos (PCB) y componentes, el ensamblaje de PCB y el montaje de dispositivos.

Los PCB están formados por sustratos no conductores y capas de cobre. Los esquemas de los circuitos suelen imprimirse en la placa mediante litografía y, a continuación, el resto de la capa de cobre se graba químicamente. A continuación, se aplican máscaras de soldadura no conductoras para evitar puentes de soldadura entre los componentes próximos y las pistas de cobre. El ensamblaje de placas de circuito impreso consiste en la colocación y posterior soldadura de componentes con orificios pasantes o de tecnología de montaje en superficie (SMT). Las placas de circuito impreso antiguas solo utilizaban componentes con orificios pasantes, pero esto ya no es habitual. Los componentes con orificios pasantes tienen los terminales insertados a través de orificios en la placa y se sueldan en el lado opuesto para aumentar su resistencia mecánica, pero este proceso adicional hace que sean más difíciles de ensamblar. No es de extrañar que la tecnología de montaje en superficie (SMT) domine ahora en el caso de los componentes más pequeños; se adapta mucho mejor a la fabricación por volumen altamente automatizada. No obstante, a menudo es necesario realizar algún tipo de montaje pasante para componentes de mayor tamaño, como condensadores, transformadores y conectores.

Figura 5: Las placas electrónicas pasan por una cinta transportadora a través de una célula de trabajo de ensamblaje. (Fuente de la imagen: Getty Images)

Figura 5: Las placas electrónicas pasan por una cinta transportadora a través de una célula de trabajo de ensamblaje. (Fuente de la imagen: Getty Images)

Para ambos tipos de fijación de componentes de placas de circuito impreso, la visión artificial complementada con un robot delta puede comprobar la variación y orientación del componente antes de instalarlo en la placa. Para obtener una alta tasa de producción, el cabezal robótico de toma y colocación puede diseñarse para procesar varios componentes a la vez. Un efector final robótico también puede aplicar pasta de soldadura, y otro puede aplicar calor para conectar eléctricamente los componentes instalados. De lo contrario, los componentes pueden fijarse mediante una técnica de soldadura por onda... aunque las máquinas para ello son caras y más adecuadas para la fabricación de grandes volúmenes. Aún más costoso es que los componentes demasiado grandes para las máquinas de inserción se ensamblen manualmente en placas de semiconductores. También puede ser necesario aplicar manualmente la soldadura en lugares de difícil acceso entre los componentes.

En este último caso, los robots delta pueden sustituir a las operaciones manuales para colocar componentes de mayor tamaño y soldar entre componentes.

Los robots Delta también pueden ser mucho menos costosos y mucho más fáciles de configurar que las máquinas pick-and-place de tipo cartesiano. Al fin y al cabo, estas últimas son grandes y pesadas, como las máquinas herramienta CNC. Los sistemas cartesianos son difíciles de desplazar y, una vez desplazados, pueden requerir una recalibración costosa y lenta. En cambio, los robots delta son lo suficientemente pequeños y ligeros como para trasladarse con bastante frecuencia. Tras la instalación en la nueva ubicación, sólo tienen que ejecutar una sencilla rutina de autocalibración y reanudar el funcionamiento.

Figura 6: Algunos robots delta maniobran a través de cinco ejes para orientar objetos de todo tipo. La IRB 365 mostrada aquí puede clasificar, alimentar, recoger, reorientar y colocar productos de 1 kg a 120 recogidas por minuto, satisfaciendo los requisitos de las instalaciones de producción que necesitan una alta tasa de producción y eficiencia. Dirigido por un controlador delta-robot compacto denominado OmniCore, el sistema ofrece control de movimiento de alto rendimiento, conectividad digital y más de mil funciones programadas. (Fuente de la imagen: ABB)

Figura 6: Algunos robots delta maniobran a través de cinco ejes para orientar objetos de todo tipo. La IRB 365 mostrada aquí puede clasificar, alimentar, recoger, reorientar y colocar productos de 1 kg a 120 recogidas por minuto, satisfaciendo los requisitos de las instalaciones de producción que necesitan una alta tasa de producción y eficiencia. Dirigido por un controlador delta-robot compacto denominado OmniCore, el sistema ofrece control de movimiento de alto rendimiento, conectividad digital y más de mil funciones programadas. (Fuente de la imagen: ABB)

Abundan las opciones de robots Delta. Codian Robotics se especializa únicamente en robots delta, a diferencia de la mayoría de los fabricantes de robots industriales que producen principalmente robots de brazo articulado. Los robots delta del proveedor ofrecen cargas útiles de 1,5 a 125 kg para ejecutar desde el ensamblaje de minúsculas piezas electrónicas hasta muchos diseños mucho más grandes. Una asociación de Mitsubishi Electric combina los robots Codian delta con los controladores de Mitsubishi.

Los robots delta de ABB se fabrican bajo la marca FlexPicker. El modelo actual es el IRB 360, un robot delta con dos ejes rotativos auxiliares en serie en el efector final para un movimiento de cinco ejes. Estos robots están optimizados para operaciones de pick and place.

Fanuc fabrica robots delta en dos gamas. La Serie M incluye robots pequeños utilizados para el ensamblaje de piezas pequeñas (normalmente electrónicas), así como robots de mayor tamaño. Los robots de la Serie M están disponibles en configuraciones de tres, cuatro y cinco ejes. Los robots de la Serie DR-3iB son robots de cuatro ejes de mayor tamaño diseñados para operaciones de picking y embalaje, con velocidades de movimiento de hasta 5.5 m/s y cargas útiles de hasta 8 kg.

Conclusión:

Los robots Delta proporcionan una automatización asequible y flexible para la fabricación de productos electrónicos. Suelen ofrecer mayor velocidad y más flexibilidad que otros robots y máquinas automatizadas de pick and place.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.