Elimine las falsas alarmas de atasco del transportador para elevar la productividad de la automatización de fábricas

Colaboración de Editores de DigiKey de América del Norte

2023-08-25

Las cintas transportadoras de movimiento rápido se utilizan ampliamente en la automatización de fábricas para acelerar la producción y mejorar la eficacia. Pero, de vez en cuando, las cosas pueden salir mal. Un problema frecuente es el atasco; un elemento se atasca y otros se amontonan rápidamente detrás. Esto no sólo es malo para la tasa de producción y perjudicial para el sistema de transporte, sino que también puede ser peligroso para los trabajadores cercanos.

Un detector láser es una solución para eliminar estos atascos. Al proyectar un haz a través de la cinta transportadora y detectar el reflejo, el sensor puede comprobar si hay artículos atascados y detener el sistema antes de que se produzcan daños. Aunque son fáciles de instalar y utilizar, los detectores láser no son infalibles. Por ejemplo, si varios artículos están en movimiento, pero no hay espacio entre ellos, el sistema podría concluir que hay un atasco y detener innecesariamente el transportador.

La reciente introducción de sensores láser reduce el número de falsas alarmas gracias a una tecnología óptica y unos algoritmos de software más avanzados.

Este artículo describe brevemente los dos tipos de sensores de luz utilizados para la detección de atascos: LED y láser. A continuación, se centra en el láser de tiempo de vuelo (ToF) y examina los factores clave que determinan el rendimiento del sensor. El artículo también presenta un sensor láser ToF real de Banner Engineering e ilustra cómo configurarlo para una aplicación de detección de atascos en cintas transportadoras.

¿Qué es un sensor láser?

Un sensor láser utiliza un haz de luz coherente para detectar un objeto y ayudar a determinar su distancia. En ausencia de objeto, la luz se refleja en una superficie de referencia fija. Sin embargo, si un objeto atraviesa el haz, la luz se refleja con una intensidad diferente y desde una distancia más corta, activando así el sensor. Un sensor LED también puede detectar la presencia de objetos mediante luz y suele ser menos caro, pero la diferencia de costes se ha acortado en los últimos años y el sensor láser es técnicamente superior en varios aspectos.

Por ejemplo, en comparación con los sensores LED, el tipo láser ofrece un alcance de detección significativamente mayor y una mayor precisión de detección. Además, el haz láser, estrechamente controlado, produce un pequeño punto a gran distancia con buena reflexión, incluso en superficies poco reflectantes. Estos atributos permiten a los sensores láser, por ejemplo, detectar objetos diminutos, incluso hasta hilos de ejecución finos. Otra ventaja es que un sensor láser puede detectar objetos a través de agujeros o aberturas estrechas (figura 1).

Figura 1: Los sensores láser ofrecen una buena reflexión incluso en productos con superficies poco reflectantes. (Fuente de la imagen: Banner Engineering)

Figura 1: Los sensores láser ofrecen una buena reflexión incluso en productos con superficies poco reflectantes. (Fuente de la imagen: Banner Engineering)

Los sensores láser utilizan dos técnicas para determinar la distancia al objeto detectado: la triangulación o el haz ToF. La técnica de triangulación utiliza el ángulo de la luz reflejada para determinar su distancia al sensor. Los sensores ToF, como su nombre indica, miden el tiempo que tarda el haz en desplazarse hasta el objeto y volver. A continuación, utilizan la velocidad conocida de la luz ("c") para calcular la distancia al objeto mediante la sencilla fórmula: distancia al objeto en metros (m) = ToF en segundos (s)/2 x c en metros por segundo (m/s) (Figura 2).

Figura 2: La técnica ToF mide el tiempo que tarda un pulso de luz en viajar de ida y vuelta al objeto y, a continuación, aplica una fórmula sencilla para calcular la distancia al objeto. (Fuente de la imagen: Banner Engineering)

Figura 2: La técnica ToF mide el tiempo que tarda un pulso de luz en viajar de ida y vuelta al objeto y, a continuación, aplica una fórmula sencilla para calcular la distancia al objeto. (Fuente de la imagen: Banner Engineering)

Los sensores láser que utilizan la triangulación son menos costosos y más precisos en distancias cortas de hasta 100 mm. Los tipos ToF son mejores para la detección a larga distancia, hasta 24 m. Las aplicaciones de detección de atascos en cintas transportadoras requieren que el sensor láser funcione a lo largo de varios medidores, por lo que en el resto de este artículo solo se considerará este último tipo.

Criterios de selección de sensores láser

Aunque los sensores láser son técnicamente superiores a los dispositivos LED, se requiere una selección cuidadosa para garantizar que se elige el mejor sensor para una aplicación concreta.

Los parámetros clave que hay que tener en cuenta son:

- Repetibilidad (o reproducibilidad): Se refiere a la fiabilidad con la que el sensor puede repetir la misma medición en las mismas condiciones. Por ejemplo, una repetibilidad de 0.5 mm significa que varias mediciones del mismo objetivo estarán todas dentro de un margen de ±0.5 mm.

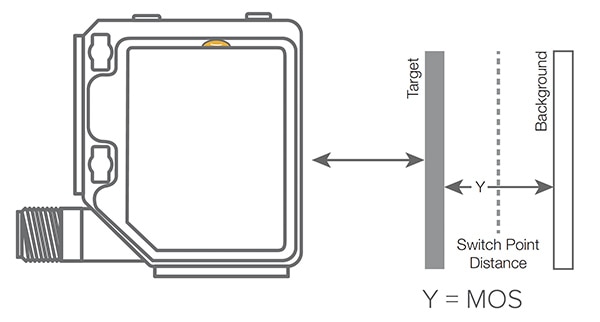

- Separación mínima entre objetos (MOS): Se refiere a la distancia mínima que debe separar un objeto de su fondo para que el sensor lo detecte con fiabilidad. Un MOS de 0.5 mm significa que el sensor puede detectar un objeto situado a una distancia mínima de 0.5 mm del fondo (figura 3).

- Resolución: Es una medida del cambio más pequeño en la distancia que un sensor puede detectar. Una resolución de 0.5 mm significa que el sensor puede detectar cambios de hasta 0.5 mm. Esta especificación es la misma que la repetibilidad del mejor caso, pero se expresa como un número absoluto en lugar de una tolerancia.

- Precisión: Es la diferencia entre los valores reales y los medidos. Se utiliza para evaluar la precisión de la medición de una distancia desconocida sin un objetivo de referencia. Esta medición es útil cuando se comparan mediciones de varios sensores.

- Linealización: Se trata de un parámetro alternativo a la precisión cuando se analizan los cambios relativos en las mediciones a partir de un objetivo de referencia conocido. Es similar a la calibración de los puntos de 4 y 20 miliamperios (mA) para un sensor analógico, donde todas las mediciones de distancia son entonces relativas a las condiciones enseñadas.

Figura 3: MOS es la distancia mínima que debe separar un objetivo de su fondo para que el sensor lo detecte con fiabilidad. (Fuente de la imagen: Banner Engineering)

Figura 3: MOS es la distancia mínima que debe separar un objetivo de su fondo para que el sensor lo detecte con fiabilidad. (Fuente de la imagen: Banner Engineering)

La selección de un sensor láser empieza por adaptar su capacidad a las características dimensionales de la aplicación. Por ejemplo, si los objetos a detectar se encuentran a centímetros o a varios metros de distancia. Pero hay otros criterios de selección que dependen del color y la reflectividad de los objetos que se van a detectar.

Optimización del sensor láser para objetivos difíciles

Entre los retos habituales para los sensores láser se encuentran los objetos con superficies muy reflectantes y los que tienen superficies oscuras o mates. Para hacer frente a la primera, el ingeniero debe elegir un sensor láser con compensación automática de ganancia, de forma que el dispositivo disminuya su ganancia para reducir la intensidad del láser y, por tanto, la magnitud de la luz reflejada. La compensación de ganancia ayuda a mantener la precisión. Cuando se buscan objetos oscuros o poco reflectantes, la señal de devolución puede ser muy débil y difícil de detectar. Una solución es especificar un sensor láser que aumente automáticamente su ganancia para amplificar la señal reflejada y detectar con fiabilidad objetivos que otros sensores podrían tener problemas para observar.

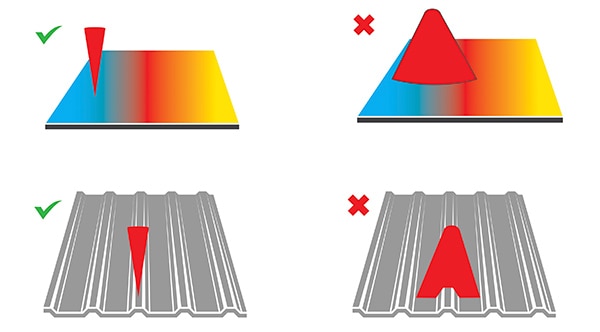

Para muchas aplicaciones, lo ideal es un haz muy concentrado. Por ejemplo, un punto pequeño funciona mejor en situaciones en las que el objetivo comprende varios colores. Se puede enfocar un punto a un solo color en un producto multicolor para obtener un reflejo uniforme y fiable (Figura 4, arriba). Un punto de haz pequeño también es útil para enfocar un punto concreto de una superficie perfilada. Este enfoque garantiza de nuevo un funcionamiento robusto (Figura 4, abajo).

Figura 4: Un punto bien enfocado funciona con fiabilidad en superficies multicolores y perfiladas. (Fuente de la imagen: Banner Engineering)

Figura 4: Un punto bien enfocado funciona con fiabilidad en superficies multicolores y perfiladas. (Fuente de la imagen: Banner Engineering)

Pero seleccionar un sensor láser con un punto focalizado no es la respuesta para todas las aplicaciones. Hay ocasiones en las que un punto más grande y difuso es una mejor opción. Por ejemplo, un punto grande que ilumine una superficie rugosa permite promediar la luz reflejada para obtener una mayor estabilidad en la medición (figura 5).

Figura 5: Un punto más difuso funciona mejor en superficies rugosas, ya que tiende a compensar los reflejos de las zonas altas y bajas. (Fuente de la imagen: Banner Engineering)

Figura 5: Un punto más difuso funciona mejor en superficies rugosas, ya que tiende a compensar los reflejos de las zonas altas y bajas. (Fuente de la imagen: Banner Engineering)

Eliminación de atascos en la cinta transportadora

Los transportadores de fábricas que se mueven con rapidez pueden ser propensos a atascarse, especialmente en las curvas, donde la mercancía puede apilarse rápidamente a la salida de la curva. Una curva también es propensa a falsos atascos, ya que el flujo masivo de paquetes suele ofrecer pocos huecos para que los sensores convencionales detecten un atasco (Figura 6).

Figura 6: Las curvas de los transportadores son propensas a falsas alarmas de atasco, ya que el flujo masivo de paquetes ofrece pocos huecos para que los sensores convencionales detecten la falta de movimiento. (Fuente de la imagen: Banner Engineering)

Figura 6: Las curvas de los transportadores son propensas a falsas alarmas de atasco, ya que el flujo masivo de paquetes ofrece pocos huecos para que los sensores convencionales detecten la falta de movimiento. (Fuente de la imagen: Banner Engineering)

Las soluciones habituales para los falsos atascos suelen causar más problemas de los que resuelven. Los métodos típicos incluyen añadir temporizadores de retardo para dar tiempo a los falsos atascos a "despejarse". Aunque estos retrasos pueden funcionar, en caso de un atasco más grave, la respuesta se retrasa y puede provocar un desgaste excesivo de los equipos a medida que se acumulan más paquetes y se someten a tensión los componentes de la cinta transportadora. Además, las fuerzas que intervienen en un atasco pueden dañar la mercancía atascada en el transportador. Por último, los atascos graves suelen ser resueltos por trabajadores que intentan despejar la línea durante el periodo de retraso con los llamados postes de atasco. Esto supone un riesgo, ya que los trabajadores acceden a zonas peligrosas mientras grandes motores eléctricos siguen funcionando.

Los atascos falsos son habituales: Banner Engineering cita a un cliente que descubrió que el 82% de los atascos de transportadores "detectados" mediante métodos de detección convencionales eran falsas alarmas. Las falsas alarmas no sólo causan daños y ponen en peligro al personal, sino que además cuestan dinero. Estos costes incluyen:

- Pérdida de productividad

- Los procesos posteriores no tienen trabajo

- Tiempo perdido por el personal de mantenimiento diagnosticando problemas falsos

- Desgaste de los sistemas transportadores por las constantes paradas y arranques

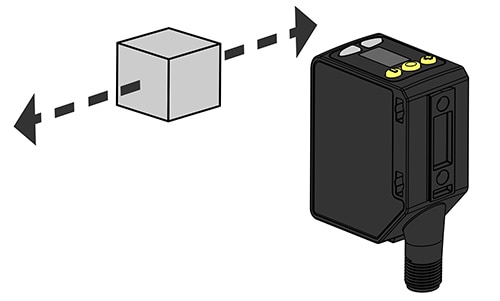

La solución a este reto de ingeniería es un sensor láser que minimiza la detección de atascos falsos, pero reacciona con rapidez ante los bloqueos reales. Una opción es el Q5XKLAF10000-Q8 de la línea Q5X de sensores ToF de Banner Engineering (figura 7). Este sensor funciona en un rango de 50 mm a 10 m, tiene una repetibilidad de ±0.5 a 10 mm, un MOS de 1 a 70 mm, una resolución de 1 a 30 mm, una linealidad de ±5 a 150 mm y una precisión de ±3 a 150 mm. Este sensor láser también dispone de compensación automática de ganancia y un tiempo de respuesta seleccionable por el usuario de 3, 5, 15, 25 ó 50 milisegundos (ms).

Otras Características clave del Q5XKLAF10000-Q8 que lo hacen especialmente adecuado para aplicaciones de transporte incluyen:

- Algoritmo de detección de atascos integrado que no depende de los huecos para detectar el flujo de paquetes.

- Capacidad para detectar distintos tipos de envases, como cajas, botellas y bolsas de polietileno.

- Un conector M12 estándar del sector

- Diversos soportes de montaje

Figura 7: El sensor láser Q5XKLAF10000-Q8 es un detector compacto de atascos en cintas transportadoras que incluye un algoritmo de detección de atascos integrado que no depende de huecos para detectar el flujo del objeto. (Fuente de la imagen: Banner Engineering)

Figura 7: El sensor láser Q5XKLAF10000-Q8 es un detector compacto de atascos en cintas transportadoras que incluye un algoritmo de detección de atascos integrado que no depende de huecos para detectar el flujo del objeto. (Fuente de la imagen: Banner Engineering)

Configuración de un sensor óptico láser

Para la aplicación de la curva del transportador descrita anteriormente, el sensor láser Q5X debe montarse inmediatamente después de la curva para detectar el atasco lo antes posible. Cuenta con dos indicadores de salida, una pantalla y tres botones. Debe montarse en un soporte para garantizar la mejor fiabilidad de detección y rendimiento MOS. En la figura 8 se muestra una orientación sugerida. A continuación, se cablea el sensor láser, como se muestra en la figura 9.

Figura 8: El sensor láser Q5XKLAF10000-Q8 funciona mejor cuando se monta a 90 al flujo de objetos de destino. (Fuente de la imagen: Banner Engineering)

Figura 8: El sensor láser Q5XKLAF10000-Q8 funciona mejor cuando se monta a 90 al flujo de objetos de destino. (Fuente de la imagen: Banner Engineering)

Figura 9: La conexión eléctrica y de señal para el sensor láser se realiza a través de un conector M12 estándar. Este diagrama muestra la configuración para un sistema analógico de 0 a 10 voltios. (Fuente de la imagen: Banner Engineering)

Figura 9: La conexión eléctrica y de señal para el sensor láser se realiza a través de un conector M12 estándar. Este diagrama muestra la configuración para un sistema analógico de 0 a 10 voltios. (Fuente de la imagen: Banner Engineering)

Una vez orientado y encendido, el sensor láser debe introducirse en su superficie de referencia. Es la parte del transportador u otro accesorio que refleja la luz cuando ningún objeto atraviesa el haz del sensor. La selección de la superficie de referencia óptima es clave para el rendimiento global del sensor láser. Esta superficie debe tener un acabado mate o difuso, estar libre de aceite, agua o polvo, tener una ubicación permanente y estar libre de vibraciones. La superficie también debe estar comprendida entre 200 mm y el alcance máximo de detección. Los objetos a detectar deben pasar lo más cerca posible del sensor y lo más lejos posible de la superficie de referencia.

El sensor láser Q5X se programa mediante los botones y la pantalla. La programación se realiza accediendo a los menús e introduciendo los valores de los parámetros funcionales. Por ejemplo, un parámetro clave es el "modo dual"; este modo registra la distancia y la cantidad de luz recibida de la superficie de referencia. El sensor registra entonces el paso de un objeto entre el sensor y la superficie de referencia cuando cambia la distancia percibida o la cantidad de luz devuelta.

Otro parámetro importante que requiere programación es el "atasco retrorreflectante". Se trata de una ampliación del modo dual que optimiza la detección de atascos cuando hay un fondo presente. Se establece un valor de rango de atasco independiente, que define el movimiento mínimo del objeto necesario para calificarlo como "no atascado", que, en combinación con un umbral de intensidad determinado automáticamente, determina que un objeto está en movimiento. Existe un modo "teach" similar para optimizar la detección de atascos cuando no hay fondo.

Conclusión:

Mantener en funcionamiento los transportadores de automatización de las fábricas es importante para mantener la productividad y garantizar la seguridad de los trabajadores. Pero incluso en las mejores cadenas de producción se producen atascos. Sin embargo, los métodos convencionales utilizados para detectar estos atascos suelen disparar falsas alarmas. Como se ha demostrado, los sensores láser de última generación de empresas como Banner Engineering tienen características avanzadas que minimizan las falsas detecciones, y son relativamente fáciles de instalar y programar para un rendimiento óptimo.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.