Diferencias entre la impresión 3D con fibra de carbono y la estratificación automatizada de fibra de carbono

2023-03-09

En los últimos años, dos avances han difuminado la línea que separa la impresión 3D de la fabricación de materiales compuestos. El primer avance es la forma en que la impresión 3D permite ahora utilizar polímeros de alta resistencia, como el nailon, para actuar como matriz con fibras de carbono continuas que refuerzan los componentes impresos.

Figura 1: Bobinas de fibra de carbono en una planta de producción. Este material se utiliza mucho para reforzar piezas fabricadas mediante métodos de fabricación aditiva. (Fuente de la imagen: Getty Images)

Figura 1: Bobinas de fibra de carbono en una planta de producción. Este material se utiliza mucho para reforzar piezas fabricadas mediante métodos de fabricación aditiva. (Fuente de la imagen: Getty Images)

En segundo lugar, la fabricación de materiales compuestos (sobre todo para componentes aeroespaciales y maquinaria automatizada) se aleja cada vez más del laminado manual y se orienta hacia procesos automatizados. Estas últimas incluyen el tendido automatizado de cintas y la colocación de fibras basándose en la automatización robótica para depositar el material.

De hecho, aún existen otras diferencias entre ambos procesos y el rendimiento de los diversos componentes de plástico reforzado con fibra de carbono (CFRP) que producen.

Impresión 3D reforzada con fibra de carbono

Casi todos los procesos de fabricación aditiva (AM) tienen en común que construyen un componente 3D colocando una serie de capas bidimensionales, una encima de otra. Existen muchos procesos de AM diferentes; los dos más consolidados para aplicaciones industriales son el sinterizado selectivo por láser (SLS) y la estereolitografía.

El SLS utiliza láseres para fusionar un material en polvo capa a capa para construir componentes. Desarrollado en un principio para un proceso de acumulación adaptado a los polímeros, en la actualidad el SLS se utiliza cada vez más para fabricar componentes aeroespaciales de aluminio, acero inoxidable y titanio de gran resistencia.

Sin embargo, el proceso de AM con el que la mayoría de los profanos (e ingenieros) están familiarizados es el modelado por deposición de filamentos o FDM. En los laminados FDM, una bobina de filamento se introduce en un subconjunto calentado y luego sale por una boquilla en forma de polímero fundido. A continuación, la boquilla recorre la cara de la pieza que se está construyendo mientras el material polimérico fluye libremente y se deposita sobre la capa de la pieza presente (y se solidifica rápidamente). El proceso se asemeja a construir una pieza en 3D con una pistola de pegamento caliente.

Actualmente, abundan las máquinas FDM de bajo costo... lo que explica en parte por qué FDM es el subtipo de AM al que la mayoría de la gente se refiere cuando habla de impresión 3D. Aunque los términos impresión 3D y fabricación aditiva pueden utilizarse indistintamente, este último suele referirse a la creación de prototipos industriales y piezas de producción de alta calidad. En cambio, el término impresión 3D se refiere más comúnmente (aunque no siempre) a la creación de prototipos de bajo costo y a las aplicaciones para aficionados.

Algunas máquinas FDM son compatibles con materiales poliméricos reforzados con un porcentaje relativamente pequeño de fibras de vidrio o de carbono de hebra corta y orientación aleatoria. Estos tipos de refuerzo se asocian más comúnmente a componentes moldeados por inyección de alta resistencia (como guardabarros y salpicaderos de automóviles, por ejemplo) que a componentes compuestos de alto rendimiento destinados a ser incluidos en maquinaria de automatización. Por otra parte, unas pocas máquinas FDM avanzadas son capaces de depositar polímeros de alta resistencia, como el nailon, junto con hebras continuas de fibra de carbono. Markforged fue uno de los primeros pioneros en este tipo de impresión 3D para aprovechar las ventajas fortificantes de la fibra de carbono de filamento continuo. No es de extrañar que esta Empresa siga siendo la que la mayoría de los ingenieros asocian a la producción de componentes con dicho refuerzo.

Fabricación automatizada de materiales compuestos

En sectores como el aeroespacial, la fabricación tradicional de materiales compuestos basada en operaciones manuales se está sustituyendo poco a poco por procesos automatizados. Los robots industriales de seis ejes, así como las máquinas de pórtico a medida, lideran los diseños de sistemas de movimiento para ejecutar:

- Colocación automatizada de fibras y bobinado de filamentos

- Métodos de infusión de resina para inyectar resina en moldes que contienen preformas de fibra seca

Los procesos automatizados de inyección de composites se diferencian a su vez en técnicas de molde abierto y molde cerrado. Los procesos de inyección de composite en molde cerrado garantizan que todas las caras externas sean lisas y estén bien controladas. Por el contrario, los procesos de molde abierto tienen una superficie de línea de molde exterior bien controlada y una superficie de línea de molde interior mucho más rugosa.

Las máquinas automatizadas de colocación de cinta o ATL suelen utilizar máquinas de pórtico para depositar la denominada cinta preimpregnada con resina en moldes de una sola cara relativamente planos o ligeramente curvados. Los efectores finales de las máquinas ATL pueden incluir:

- Rodillos

- Elementos calefactores para desbastar y adherir las capas a medida que se depositan

- Cortadores para cortar la cinta antes de empezar en una nueva posición

Las cintas suelen tener entre tres y 12 milímetros de ancho, pero pueden llegar a 300 mm con fibras continuas incrustadas en una cinta termoplástica o termoestable. Las resinas termoestables suelen curarse en autoclave después de la operación de ATL, mientras que las cintas termoplásticas requieren un precalentador en el cabezal de colocación de la cinta. Se depositan varias capas de cinta una sobre otra con un excelente control de la orientación de las fibras.

El proceso de laminación ATL alcanza índices de deposición muy elevados, incluso de 45 kilogramos por hora. El único inconveniente es que requiere materiales preimpregnados caros.

Otra técnica denominada bobinado de filamentos deposita fibras en un mandril giratorio, un tipo de molde de una sola cara para la producción de estructuras tubulares. A medida que el mandril gira, extrae fibras de una bobina... que a su vez se mueven hacia arriba y hacia abajo por el eje de rotación para controlar la orientación de las fibras. El bobinado de filamentos es compatible tanto con cinta preimpregnada como con fibras secas impregnadas sobre la marcha, justo antes de la deposición. Con este último, las fibras secas se arrastran a través de un baño de resina en un proceso denominado bobinado en húmedo, que tiene la ventaja de minimizar los costos de material. En el bobinado de filamentos, el perfil de las piezas que se fabrican no tiene por qué ser perfectamente circular, pero sí continuamente convexo. La tensión en las fibras produce una buena compactación y un control razonablemente bueno de la orientación de las fibras, aunque no es posible controlar su alineación axial.

Los procesos de colocación automatizada de fibras (AFP) y colocación automatizada de cables (ATP) con cinta estrecha se utilizan actualmente de forma generalizada en la producción aeronáutica. Con estos métodos, se deposita simultáneamente una matriz de cintas preimpregnadas estrechas sobre una pieza de trabajo. AFP y ATP combinan muchas de las ventajas del bobinado de filamentos y la colocación automatizada de cintas. Sin embargo, ofrecen la ventaja adicional de curvas mucho más cerradas que los procesos ATL, al tiempo que mantienen una tasa de deposición elevada. Pueden utilizarse tanto moldes fijos como mandriles giratorios.

El moldeo por transferencia de resina o RTM es similar al moldeo por inyección. Utiliza un molde cerrado en el que se inyecta resina, aunque a una velocidad mucho menor que en el moldeo por inyección. (Llenar un molde con RTM a menudo puede llevar de cinco a 20 minutos). Primero hay que cortar, ensamblar y colocar en el molde una preforma de fibra seca... y eso suele hacerlo un robot de seis ejes que recibe una cantidad significativa de intervención manual. La ventaja del RTM es que el proceso aditivo puede conseguir formas complejas con tolerancias muy ajustadas.

Diferencias clave entre la impresión 3D y la fabricación automatizada de composites

Las diferencias más obvias y fundamentales entre la impresión 3D y la fabricación automatizada de composites tienen que ver con sus requisitos de utillaje.

La impresión 3D simplemente acumula material en una placa base plana, construyendo sus propias estructuras de soporte cuando es necesario para estructuras salientes o huecas. Por lo tanto, no requiere utillaje específico para cada pieza, lo que permite fabricar rápidamente diseños únicos a bajo costo. En cambio, todos los procesos automatizados de fabricación de compuestos depositan el material en algún tipo de molde, que define la forma final del componente. Esto significa que normalmente se requieren operaciones de mecanizado costosas y que requieren mucho tiempo antes de que pueda comenzar la fabricación real del material compuesto, lo que hace que estos métodos sean mucho menos adecuados para la creación rápida de prototipos únicos.

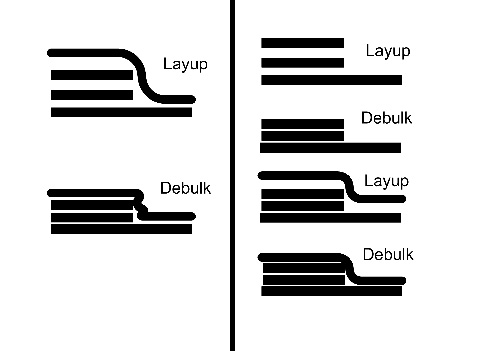

Otras diferencias entre la impresión en 3D y la fabricación automatizada de materiales compuestos tienen que ver con su complejidad general. Mientras que la impresión 3D es esencialmente un único proceso (con una cantidad relativamente modesta de eliminación de rugosidades y limpieza tras la deposición del material), la fabricación de materiales compuestos suele implicar varios procesos de acabado. Los componentes pueden colocarse en un molde con múltiples compactaciones y operaciones de desbarbado realizadas entre las colocaciones... y también puede ser necesario el posterior curado en autoclave. Aunque la fabricación de materiales compuestos puede dar lugar a piezas de mayor rendimiento, también requiere equipos y conocimientos técnicos mucho más costosos.

Figura 2: Obsérvense las diferencias entre los procesos de desbarbado para la impresión 3D, a la izquierda, y la fabricación automatizada de composites, a la derecha. (Fuente de la imagen: Jody Muelaner)

Figura 2: Obsérvense las diferencias entre los procesos de desbarbado para la impresión 3D, a la izquierda, y la fabricación automatizada de composites, a la derecha. (Fuente de la imagen: Jody Muelaner)

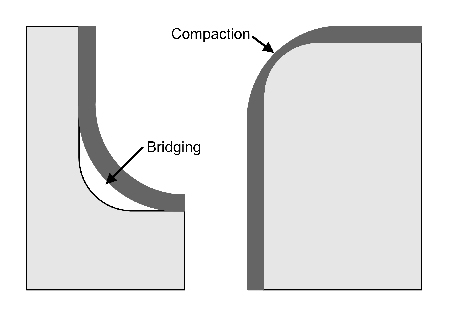

Las operaciones de compactación o desbarbado se realizan a veces mediante rodillos o bolsas de vacío. Estas técnicas pueden mejorar la fracción de fibra y también evitar problemas como las arrugas. Consideremos el ejemplo siguiente con una capa exterior susceptible de arrugarse si no se desbarban primero las capas inferiores.

Figura 3: Los problemas de la fabricación aditiva incluyen la formación de puentes y la compactación. (Fuente de la imagen: Jody Muelaner)

Figura 3: Los problemas de la fabricación aditiva incluyen la formación de puentes y la compactación. (Fuente de la imagen: Jody Muelaner)

En las esquinas de las piezas fabricadas aditivamente pueden surgir dos problemas: los puentes y la compactación. La formación de puentes afecta a los radios internos, en los que un puente puede no ajustarse totalmente al molde o a un puente anterior, dando lugar a un vacío. La compactación afecta a los radios exteriores y es el resultado de fuerzas de desbarbado y consolidación excesivamente concentradas en reducir el espesor del material en las esquinas de una pieza.

Elevador del rendimiento del plástico reforzado con fibra de carbono

Las piezas reforzadas fabricadas mediante fabricación aditiva son esencialmente piezas de plástico reforzado con fibra de carbono o CFRP que contienen fibras unidas por una matriz polimérica. La resistencia de los componentes de CFRP no está limitada por la resistencia de las fibras de carbono individuales, sino más bien por lo siguiente:

- Porcentaje del contenido total de material que consiste en fibra de carbono

- Subtipo exacto de interfaz de matriz de fibra

- Orientación de la fibra

La fracción de fibra es el porcentaje de fibras de carbono en la masa total del componente. Dado que son las fibras de carbono las que confieren en gran medida la resistencia al CFRP, se obtiene un mayor rendimiento cuando la fracción de fibra es muy alta... con el material de matriz justo para mantener unidas las fibras de forma eficaz. Sin embargo, hay que tener en cuenta una advertencia.

La interfaz fibra-matriz es la unión entre las superficies de las fibras de carbono individuales y la matriz polimérica. Normalmente es en estas interfaces donde se producen los fallos. La primera etapa para lograr una buena interfaz fibra-matriz es garantizar que las fibras se humedezcan completamente durante la formación del material compuesto, de modo que el polímero penetre realmente a través de todas las fibras. El ensacado al vacío y la compactación pueden mejorar drásticamente la humectación y la fracción de fibra que puede conseguirse. La fracción óptima de fibra suele ser del 55% al 65%, ya que ese intervalo garantiza una humectación completa. También es posible obtener altas fracciones de fibra mediante impresión 3D.

El tipo de material de la matriz también afecta a la interfaz fibra-matriz; las resinas termoestables curadas en autoclave suelen dar mejores resultados que los termoplásticos.

Conclusión:

En la actualidad, las piezas fabricadas mediante automatización de la fabricación de materiales compuestos alcanzan un rendimiento muy superior al de las piezas impresas en 3D que contienen fibra de carbono ... aunque parece haber pocas razones fundamentales para ello. En la actualidad, los termoplásticos modernos pueden alcanzar un rendimiento razonablemente alto y son cada vez más comunes en la fabricación de piezas automatizadas para aeronaves y otras aplicaciones exigentes.

Pronto, los componentes fabricados mediante procesos de impresión en 3D que incorporen refuerzo de fibra de carbono podrían rivalizar con el rendimiento de los componentes fabricados mediante medios convencionales de compuestos termoplásticos. Sin embargo, las superficies y formas de precisión que se consiguen con los métodos tradicionales de procesamiento de chapas metálicas y máquinas-herramienta (necesarias, por ejemplo, para líneas de moldeo muy controladas) son un campo en el que es poco probable que la impresión 3D pueda rivalizar a corto plazo.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.