Opciones de conectores, prensaestopas y agarres para el cableado de automatización industrial

Colaboración de Editores de DigiKey de América del Norte

2021-05-27

Existen varios conectores para unir cables y componentes utilizados en la automatización industrial. Estos conectores deben transmitir todos los flujos de energía y de señales de datos que se transportan por los cables, a la vez que terminan la línea de forma que los conductores queden bien conectados y protegidos. El reto es que los equipos asociados a la automatización industrial suelen estar ubicados en entornos sucios, calientes, móviles y eléctricamente ruidosos... por lo que los conectores de cables industriales requieren un nivel de resistencia y fiabilidad que no es necesario para otras aplicaciones.

En primer lugar, hay que tener en cuenta algunos aspectos básicos de los conectores industriales: Los conectores incluyen los componentes clasificados como acopladores (que unen dos cables), así como los sistemas que incluyen las mitades de la clavija y el enchufe (o receptáculo) de un conjunto de conectores. En algunos contextos, el término conectores también puede referirse a los prensaestopas, es decir, a las terminaciones que atraviesan los recintos... a menudo con un subcomponente de giro libre que actúa para comprimir una junta tórica alrededor del extremo del cable para cerrarlo contra productos químicos, llamas, suciedad y corrientes extrañas.

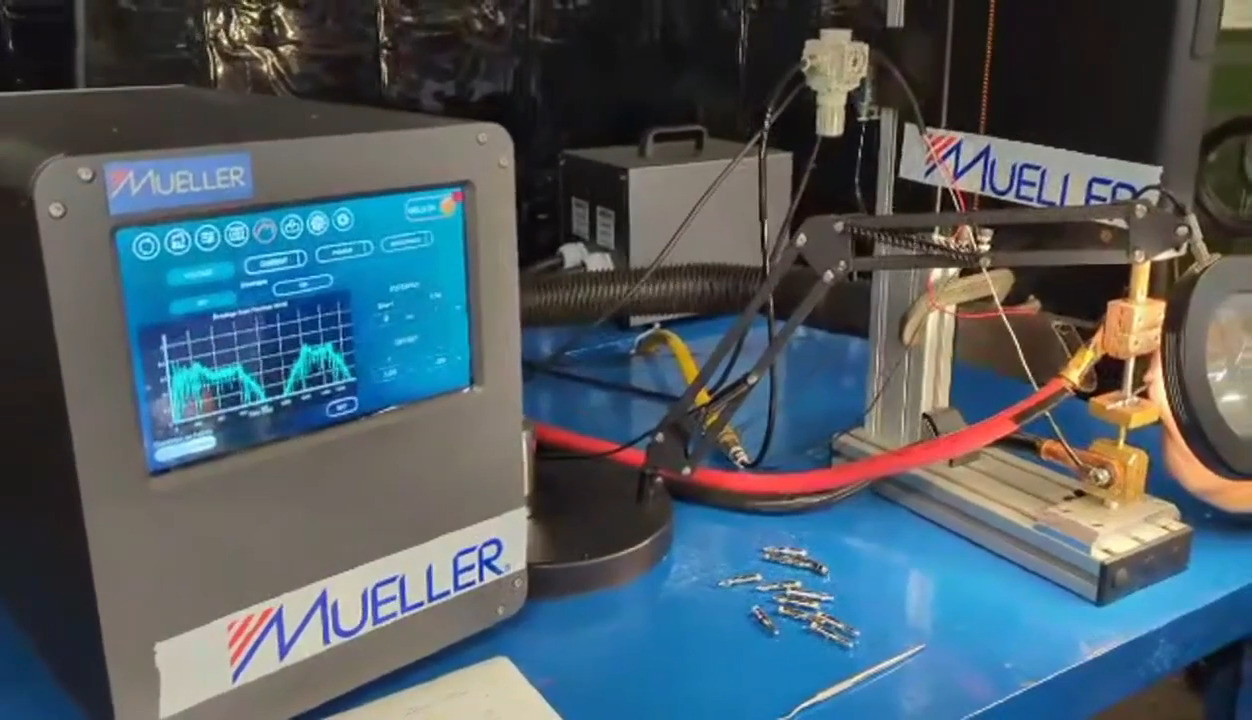

Los conectores de cables industriales unen los cables (más comúnmente) en los receptáculos de equipos de montaje frontal y posterior. Todos los conectores y prensaestopas tienen una clasificación de protección de ingreso (IP), según la norma IEC 60529, que cuantifica su resistencia a la suciedad y la humedad. Estas clasificaciones son las mismas que se utilizan para describir la resistencia de las carcasas de los componentes, así como de los recintos de los equipos industriales. Un código IP tiene dos dígitos y los valores más altos indican un mayor nivel de protección para ambos.

El primer dígito de la clasificación IP especifica el nivel de protección frente a objetos sólidos, como el polvo, que va de 0 para la ausencia de protección a 6 para el sellado hermético al polvo.

El segundo dígito de la clasificación IP especifica el nivel de protección contra los fluidos, que va de 0 para ninguna protección a 8 para una protección continua contra el agua a una profundidad de 1 m.

Figura 1: Aquí se ilustra lo que indican las distintas clasificaciones IP de la norma IEC 60529. La clasificación IP de los conectores de los cables es muy importante. (Fuente de la imagen: connectortips.com)

Figura 1: Aquí se ilustra lo que indican las distintas clasificaciones IP de la norma IEC 60529. La clasificación IP de los conectores de los cables es muy importante. (Fuente de la imagen: connectortips.com)

Comparación de los conectores Ethernet RJ y M12 para la automatización

Ethernet, definida por el IEEE 802.3, sigue siendo la tecnología de red de área local (LAN) más utilizada en todo el mundo. Los estándares de comunicación basados en Ethernet para la automatización industrial incluyen ModbusTCP/IP, EtherCAT, Ethernet/IP y Profinet. Los conectores que suelen asociarse a los cables Ethernet son los omnipresentes conectores jack registrados (RJ). La mayoría de los conectores RJ incluyen una clavija con una simple lengüeta de plástico que encaja en la geometría de un enchufe RJ para mantener ambos juntos de forma segura. Las clavijas y las tomas de corriente se adaptan fácilmente a los cables, y el personal de instalación puede sujetarlas y hacer los contactos eléctricos simultáneamente con una herramienta de engaste especial. Los terminadores de engarce permiten la construcción de cables cortados a medida (instalados in situ) que son razonablemente fiables. Los subcomponentes de los enchufes diseñados para este tipo de instalación in situ suelen tener cuerpos transparentes para que el personal de instalación pueda inspeccionar todos los contactos internos antes de ponerlos en servicio. Dicho esto, la fiabilidad de los cables montados en fábrica es insuperable.

Figura 2: Esta es una herramienta de crimpado manual TL2253-ND que permite la terminación in situ de conectores RJ de cables Ethernet de cuatro, seis y ocho hilos cortados a medida. Con un solo apretón de las cuchillas de la herramienta se pela el Cat5e y Cat6 plano o redondo y se asegura el cuerpo del conector. (Fuente de la imagen: Tripp Lite)

Figura 2: Esta es una herramienta de crimpado manual TL2253-ND que permite la terminación in situ de conectores RJ de cables Ethernet de cuatro, seis y ocho hilos cortados a medida. Con un solo apretón de las cuchillas de la herramienta se pela el Cat5e y Cat6 plano o redondo y se asegura el cuerpo del conector. (Fuente de la imagen: Tripp Lite)

Cuando los conectores RJ no son lo suficientemente resistentes para un entorno industrial concreto, los conectores M12 pueden ser mejores. Esto se debe a que los conectores M12 proporcionan una conexión más fiable y físicamente resistente, con la ventaja añadida de la protección contra la entrada de polvo y líquidos.

Figura 3: Los conectores RJ, como los que se muestran aquí, son los más comunes en los cables Ethernet. Dicho esto, hay otros tipos de conectores disponibles para utilizar en el cable Ethernet. (Fuente de la imagen: Getty Images)

Figura 3: Los conectores RJ, como los que se muestran aquí, son los más comunes en los cables Ethernet. Dicho esto, hay otros tipos de conectores disponibles para utilizar en el cable Ethernet. (Fuente de la imagen: Getty Images)

La alimentación a través de Ethernet (PoE) definida por la norma IEEE 802.3 es una forma cómoda de obtener tanto datos como energía eléctrica a través de un único cable. La alternativa A de PoE (a menudo llamada modo A) utiliza los mismos dos pares trenzados para transportar tanto datos como energía, por lo que se pueden utilizar cables con menos núcleos, y el ancho de banda está limitado a 100 Mbps (100BASE-TX). La alternativa B de PoE (a menudo llamada modo B) utiliza un cable Ethernet de Cat. 5 con cuatro pares trenzados: dos pares que transportan datos y dos pares que transportan energía. Esto reduce el ancho de banda disponible para los datos, limitando la tasa de datos a 100 Mbps incluso cuando los cables están preparados para Gigabit Ethernet.

El cable 4PPoE o de cuatro pares requiere un cable con cuatro pares de hilos conductores trenzados y que transmitan tanto energía como datos. Esto significa que se admiten mayores velocidades de datos (Gigabit Ethernet y más) y corrientes. Los dispositivos que aceptan la alimentación a través de PoE deben estar configurados para aceptar el modo A o el modo B tal y como se suministra. Eso sí, pueden utilizar una resistencia fija o alterna en los pares de cables para indicar la compatibilidad y solicitar una configuración de potencia específica. Por supuesto, son las fuentes de alimentación PoE (el equipo de origen o PSE) las que realmente determinan el modo PoE del sistema.

Figura 4: El diseño del conector viene dictado en gran medida por el cable que termina. Los conectores de cable Ethernet M12, como los que se muestran aquí, suelen ser más resistentes que los conectores RJ; algunos fabricantes los codifican por colores para indicar la compatibilidad con los modos PoE y la disposición de los conductores. (Fuente de la imagen: Lumberg Automation)

Figura 4: El diseño del conector viene dictado en gran medida por el cable que termina. Los conectores de cable Ethernet M12, como los que se muestran aquí, suelen ser más resistentes que los conectores RJ; algunos fabricantes los codifican por colores para indicar la compatibilidad con los modos PoE y la disposición de los conductores. (Fuente de la imagen: Lumberg Automation)

Los conectores de la serie M terminan tanto los cables de datos como los de alimentación (así como el cableado de red, como Ethernet industrial, PROFINET y Fieldbus): conectores redondos con un manguito hembra roscado (para montar en un receptáculo macho) que envuelve una serie de clavijas conductoras. Las roscas M8 (8 mm) y M12 (12 mm) son las más comunes, pero M5, M16 y M23 también son estándares conocidos. El cierre positivo (a rosca) de los conectores de la serie M garantiza una conexión altamente fiable que minimiza las señales intermitentes, incluso protegiendo contra los residuos ambientales tan comunes en los entornos de lavado y corrosión. No es de extrañar que los conectores de la serie M sean un estándar de primer orden en los cables para actuadores, PLC, sensores, interruptores y controles de la automatización industrial.

Los conectores M8 y M12 pueden tener dos, tres, cuatro, cinco, ocho o 12 pines (también llamados posiciones). Los sensores y las fuentes de alimentación suelen necesitar tres o cuatro pines. Para los conectores de la serie M en los extremos de los cables Ethernet y PROFINET, se necesitan cuatro u ocho pines. En cambio, los de los extremos de los cables que transportan datos de Fieldbus, CAN bus y DeviceNet suelen tener cuatro o cinco pines. Por supuesto, los cables que transportan múltiples flujos de datos y energía pueden requerir la terminación con un conector de la serie M que tenga los 12 pines.

Figura 5: Este conector Brad Ultra-Lock 120108 en ángulo recto es una adaptación propia de un diseño de conector M12 para aumentar la fiabilidad. (Fuente: Molex)

Figura 5: Este conector Brad Ultra-Lock 120108 en ángulo recto es una adaptación propia de un diseño de conector M12 para aumentar la fiabilidad. (Fuente: Molex)

De hecho, un diseño de conector-receptor relacionado que es bastante común en la industria es el par de clavijas y enchufes, introducido originalmente por Molex, por lo que a veces se denomina interconexiones Molex en la jerga. Los conectores de la serie Molex Brad se basan en los conectores M12, pero sustituyen el manguito roscado por un sistema "presionar para trabar" más cómodo y fiable. Dado que el bloqueo no depende de que el operario apriete una rosca, garantiza la fiabilidad y minimiza el riesgo de una señal intermitente. Las variaciones del conector Brad incluyen:

- Conectores Brad Micro-Push M12: un conector que se conecta y desconecta y que ofrece protección IP65

- Conectores push-to-lock Brad MX-PTL M12 con protección IP65

- Conectores roscados Brad Micro-Change M12 con protección IP67

- Conectores Brad Ultra-Lock y Ultra-Lock EX M12 con racores de presión y juntas tóricas para un nivel de protección total IP69K.

Conectores coaxiales para señales de alta frecuencia

Los cables coaxiales (equipados con conectores coaxiales) también se utilizan en la automatización industrial para transmitir señales de alta frecuencia, especialmente las que soportan el control de las vibraciones y la transmisión de señales analógicas. Las normas abundan.

Los conectores BNC tienen un cierre de bayoneta que requiere un cuarto de vuelta para conectar o desconectar. Pueden utilizarse para frecuencias superiores a 12 GHz y, en algunos casos, hasta 18 GHz. Los conectores DIN 0.4 a 2.5 son conectores a presión muy pequeños adecuados para frecuencias de hasta 3 GHz. Por el contrario, los conectores DIN 1.0/2.3 son pequeños conectores de radiofrecuencia de encaje a presión muy utilizados en las telecomunicaciones digitales.

Proliferan los cables modulares y a medida para la maquinaria automatizada.

Con los enfoques convencionales de integración de sistemas, los cables se "confeccionan" -medidos, cortados y terminados- in situ durante la instalación del equipo automatizado. Eso suele significar que un electricista in situ corta los cables necesarios a la medida, despoja el delicado revestimiento de sus conductores y coloca los cables con los conectores necesarios para unir los componentes a mano. Esta preparación de los cables sobre el terreno requiere mucho tiempo y da lugar a una calidad de conexión variable. Por eso, la tendencia actual es la de adquirir sistemas de cables y conectores modulares formados por cables estándar y conectores instalados en fábrica. Las longitudes de cable necesarias se determinan durante el diseño y se suministran listas para su instalación.

Algunos estiman que los cables modulares reducen el tiempo de instalación in situ entre un 60% y un 70%, al tiempo que mejoran la fiabilidad de las conexiones eléctricas.

El caso especial de los prensaestopas

Los conectores de cables, denominados prensaestopas, se utilizan siempre que los cables atraviesan un recinto. Los prensaestopas sirven para tres propósitos: asegurar el cable, evitar el desgaste del cable y proporcionar un sello alrededor de ese cable para proteger los componentes dentro de la caja de los desechos ambientales. La forma en que los prensaestopas fijan el cable evita esencialmente que se dañen los contactos eléctricos por tirones u otras perturbaciones. También evita que el cable se roce con el borde afilado de la chapa de la caja. Esto es importante porque la chapa metálica puede serrar fácilmente los revestimientos de los cables y acabar provocando un cortocircuito en sus núcleos.

Las aplicaciones menos exigentes suelen utilizar prensaestopas laminares con varios dedos que se sujetan alrededor del cable. Este tipo de prensaestopas es menos costoso, pero requiere un reapriete regular para mantener la protección contra la entrada. Los prensaestopas de mayor calidad utilizan una junta continua que se sujeta alrededor del cable. Este tipo de glándula es mucho menos probable que se afloje con el tiempo.

Construcción de los conectores de potencia industrial actuales

Los dispositivos utilizados para la automatización industrial suelen necesitar una fuente de alimentación por cable, además de una conexión de datos. La tecnología relativamente nueva de PoE mencionada anteriormente es preferible cuando es posible utilizarla porque simplifica el cableado. Sin embargo, la gran mayoría de los componentes y sistemas de automatización requieren cables de alimentación tradicionales.

Los conectores normalizados por la Comisión Electrotécnica Internacional (IEC) son habituales en los cables de alimentación para aplicaciones de consumo y oficina, así como industriales. La IEC define una gama de conectores sin bloqueo en la norma IEC 60320 con tensiones de hasta 250 V y corriente no superior a 16 A. En este caso, el conector C13/C14 se utiliza habitualmente para equipos electrónicos, incluidas las fuentes de alimentación de las computadoras. Los acopladores C19/C20 de mayor tamaño se utilizan en los extremos de los cables que transportan una mayor corriente, como por ejemplo, los recintos de los servidores.

Figura 6: Los cables de alimentación de uso general incluyen una variedad de conectores de IEC y otros estándares. (Fuente de la imagen: Getty Images)

Figura 6: Los cables de alimentación de uso general incluyen una variedad de conectores de IEC y otros estándares. (Fuente de la imagen: Getty Images)

Para aplicaciones más críticas o exigentes, se suelen preferir los conectores IEC 60309. Estas clavijas, tomas de corriente y acopladores están expresamente destinados a un uso industrial y pueden soportar tensiones de hasta 1000 V, corrientes de hasta 800 A y frecuencias de hasta 500 Hz. Todos estos conectores ofrecen cierto nivel de resistencia a la entrada de agua: Los conectores IP44 son resistentes a las salpicaduras, los conectores IP67 son resistentes al agua, y los conectores IP66/67 pueden evitar de forma fiable la entrada incluso cuando se someten a chorros de agua a presión. Las tomas de corriente también pueden estar enclavadas, de modo que la toma no pueda recibir energía a menos que esté acoplada a un enchufe, y este no pueda retirarse hasta que se desconecte la corriente.

Figura 7: Obsérvese la codificación por colores (conforme a la norma IEC 60309) de este conector de cable de alta potencia. (Fuente de la imagen: Railway Tech)

Figura 7: Obsérvese la codificación por colores (conforme a la norma IEC 60309) de este conector de cable de alta potencia. (Fuente de la imagen: Railway Tech)

Se utilizan diferentes tamaños de conectores IEC 60309 para diferentes valores de corriente. Los conectores también están codificados por colores para indicar su rango de tensión y frecuencia:

- El color amarillo indica un transporte de 100 a 130 V a 50 o 60 Hz

- El color azul indica un transporte de 200 a 250 V a 50 o 60 Hz

- El color rojo indica un transporte de 380 a 480 V a 50 o 60 Hz - a menudo en una configuración trifásica

Conclusión:

Hay muchas opciones de geometría e integración cuando se trata de seleccionar conectores y prensaestopas para la automatización industrial. Durante la especificación de un cable para una determinada maquinaria automatizada, la primera consideración de los ingenieros de diseño debe ser el número de núcleos del cable y los calibres de los núcleos. La protección contra la entrada y la necesidad de un bloqueo positivo para evitar las señales intermitentes son las siguientes consideraciones más importantes.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.