Conectividad: la columna vertebral de la automatización sostenible

2023-08-23

Tecnologías como SPE, PoDL y Ethernet APL superan las limitaciones tradicionales de la comunicación industrial. Las interfaces avanzadas para señales, datos y energía eléctrica son esenciales: ayudan a los proveedores de automatización a ahorrar recursos y costes cuando conectan en red los equipos de producción.

(Fuente de la imagen: PeopleImages via Getty Images)

(Fuente de la imagen: PeopleImages via Getty Images)

La digitalización y las redes de datos sin fisuras que penetran en los procesos corporativos hasta el nivel de campo de la producción son una tendencia duradera en la tecnología de la automatización. Su objetivo es crear entornos de producción altamente flexibles que puedan personalizarse para alcanzar un nivel de diversificación y productividad sin precedentes. Para ello, la industria manufacturera está experimentando una transformación disruptiva bajo el paraguas de la "Industria 4.0", siendo el uso sostenible de todos los recursos disponibles uno de los aspectos más importantes.

Del campo a la nube sin fisuras

La conectividad sin fisuras entre máquinas, productos y, en última instancia, personas es característica de esta transformación, que está empezando a penetrar masivamente las fronteras tradicionales entre la tecnología operativa (OT) y la tecnología de la información (TI). Con Industrial Ethernet, hoy en día se dispone de una tecnología que puede interconectar sin problemas incluso dispositivos de campo a través de TCP/IP con las infraestructuras de datos basadas en la nube de las empresas de forma rentable y de banda ancha. A diferencia de los buses de campo, Ethernet Industrial abarca todos los niveles de automatización, de principio a fin, desde el dispositivo de campo hasta la nube. Así, los operarios de fábricas y plantas pueden acceder a los datos de los dispositivos en tiempo real y utilizarlos para planificar la producción, controlar los procesos y analizar los datos.

La Ethernet industrial permite, por ejemplo, la adquisición y el análisis en tiempo real de datos procedentes de sensores, fuentes de alimentación o accionamientos. La información sobre el cambio de temperatura o las vibraciones en puntos críticos, así como los perfiles de carga, permiten extraer conclusiones para la optimización de los parámetros del proceso. Anuncian cuándo cabe esperar situaciones de sobrecarga y señalan la necesidad de mantenimiento en una fase temprana. El mantenimiento predictivo reviste aquí especial importancia, ya que ayuda a los operadores a mejorar la disponibilidad de sus plantas y máquinas, así como a minimizar el consumo de energía y el uso de recursos, lo que, por un lado, reduce los costes de explotación y, por otro, contribuye decisivamente a la sostenibilidad de las plantas de procesos y fábricas.

Alternativa RJ45 resistente

La espina dorsal física de estas redes, en particular de Ethernet Industrial, es una tecnología de interconexión de alto rendimiento que permite una transmisión fiable de señales y datos entre los distintos nodos de las redes de automatización. Además de la robustez física que requieren en el uso industrial, estas soluciones se enfrentan hoy a una serie de nuevos retos, derivados, por ejemplo, de la gran cantidad de nodos de red, su miniaturización o el elevado ancho de banda de transmisión. Entre ellas destacan el factor de forma compacto, la reducción del esfuerzo de instalación y cableado, la alta integridad de la señal -es decir, un blindaje sofisticado contra las interferencias electromagnéticas- y la fiabilidad en largas distancias de transmisión. Esto último es especialmente relevante en los campos de plantas extendidas. Cada vez es más necesaria la fuente de alimentación de los dispositivos que utilizan conectores de datos.

La interfaz estándar para la comunicación Ethernet es el conector RJ45, ampliamente utilizado. Los usuarios informan con frecuencia de problemas con los contactos o elementos de enclavamiento rotos; RJ45 también limita la miniaturización debido a su tamaño. En cambio, alternativas como la interfaz ix Industrial del proveedor alemán HARTING (Figura 1) son sustancialmente más pequeñas y mucho más robustas, especialmente resistentes a choques y vibraciones. Según el fabricante, es posible ahorrar hasta un 70% de espacio en la placa de circuitos en comparación con los RJ45 estándar. El conector apantallado a 360° está diseñado para la comunicación Ethernet de 10 Gbit/s y es compatible con PoE (Alimentación por Ethernet), así como con PoE+ para la transmisión de energía.

Figura 1: considerablemente más pequeño y robusto que los conectores RJ45 estándar: La interfaz Ethernet industrial de HARTING ix Industrial. (Fuente de la imagen: HARTING)

Figura 1: considerablemente más pequeño y robusto que los conectores RJ45 estándar: La interfaz Ethernet industrial de HARTING ix Industrial. (Fuente de la imagen: HARTING)

ix Industrial es una interfaz desarrollada por HARTING junto con el especialista japonés en conectores Hirose. Sus dimensiones, propiedades eléctricas y codificación cumplen la norma IEC 61076-3-124. Otros fabricantes, como la empresa estadounidense Amphenol Communications Solutions, también ofrecen productos con propiedades comparables que son interconectables con ix Industrial: por ejemplo, conectores de empuje y extracción para entornos difíciles con grados de protección IP65/66/67, conectores ix Mag con electroimanes integrados (figura 2) o arneses de cables Ethernet a RJ45 con conectores RJ45 acodados; proporcionan tanto Ethernet de 100 Gbit como funcionalidad PoE/PoE+.

Figura 2: Amphenol ix Mag: Comunicación Ethernet de hasta 10 Gbit/s, apantallamiento de 360° y PoE++ de hasta 90 W (Imagen: Amphenol Communications Solutions)

Figura 2: Amphenol ix Mag: Comunicación Ethernet de hasta 10 Gbit/s, apantallamiento de 360° y PoE++ de hasta 90 W (Imagen: Amphenol Communications Solutions)

Caso de uso industrial ix

El siguiente ejemplo ilustra el enorme potencial de las interfaces Ethernet miniaturizadas de alto rendimiento para aplicaciones de Industria 4.0:

El sistema de transporte lineal XTS de Beckhoff, especialista en automatización, es una solución de accionamiento que utiliza motores accionados magnéticamente que se desplazan por una vía de módulos de motor totalmente integrados. Según Beckhoff, su control independiente que permite perfiles de movimiento individuales es el punto de partida de nuevos conceptos de máquina que permiten procesos de fabricación más flexibles con tiempos de inactividad más cortos, como el reequipamiento.

Para que los motores sigan su patrón de movimiento, una computadora debe calcular constantemente el suministro de interruptores y corriente de los respectivos módulos de motor. Para ello, se pueden combinar un total de tres placas de ordenador, cada una de las cuales disponía anteriormente de cuatro tomas RJ45 como puertos. Para permitir el funcionamiento de más movers en la última generación del sistema XTS sin tener que cambiar las dimensiones del sistema, las tomas RJ45 se sustituyeron por la interfaz ix Industrial de HARTING. Los principales requisitos eran un blindaje fiable y una elevada tasa de producción de datos. A diferencia del RJ45, cada conector ix Industrial permite dos conexiones Ethernet de 100 Mbits/s. Así, se podrían montar ocho puertos en lugar de cuatro en la misma placa e instalar dos canales Ethernet por puerto en lugar de uno.

Como resultado, se implementaron 48 puertos en lugar de doce en las tres placas de la computadora. Por consiguiente, con la última generación XTS, ahora pueden utilizarse 48 en lugar de doce líneas XTS por unidad, lo que corresponde a un aumento del 400% en el rendimiento del sistema de transporte.

Dos cables - en lugar de cuatro u ocho

Un atributo distintivo de la tecnología de automatización industrial actual es su migración de arquitecturas jerárquicas a descentralizadas. Se consideran avanzadas y especialmente productivas y, además, prometen una mayor seguridad de la red. Esto se debe a que los nodos inteligentes, como los sensores inteligentes o las computadoras de borde, que son capaces de realizar determinadas tareas de procesamiento de datos de forma autónoma, reducen el tráfico de datos sensibles entre el borde y la nube. Las ventajas de la descentralización son evidentes, pero el número de dispositivos conectados sobre el terreno crece enormemente, al igual que los esfuerzos en cableado y conectividad. Su uso económico, tanto en términos de material y esfuerzo de instalación como de consumo de energía, se está convirtiendo en un criterio de peso para la sostenibilidad de las instalaciones de fabricación.

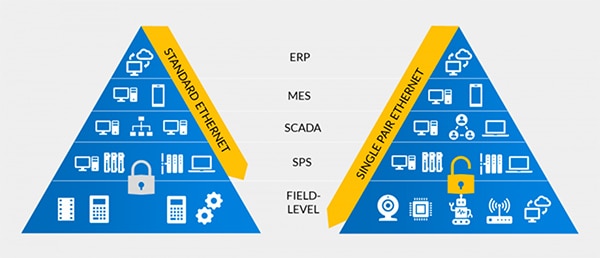

Single-Pair Ethernet (SPE) se considera un avance decisivo en eficiencia y rentabilidad. La tecnología de comunicación está definida por la norma IEEE 802.3; la serie de normas IEC 63171-x se aplica a los respectivos conectores. Esencialmente, permite conectar los componentes de campo mediante un solo par trenzado, es decir, dos cables en lugar de los cuatro o incluso ocho anteriores: bajo coste, uso eficiente de los recursos y, por tanto, extremadamente sostenible. Desarrollado originalmente para la electrónica del automóvil, el SPE cumple los requisitos de muchos proveedores de automatización: El único par de cables les permite integrar un gran número de instrumentos, controladores y otros dispositivos en redes Ethernet a velocidades de datos de gigabits (Figura 3).

Figura 3. Single-Pair Ethernet permite integrar el nivel de campo en la comunicación Ethernet de banda ancha de forma eficiente en recursos y costes. (Fuente de la imagen: SPE Industrial Partner Network)

Figura 3. Single-Pair Ethernet permite integrar el nivel de campo en la comunicación Ethernet de banda ancha de forma eficiente en recursos y costes. (Fuente de la imagen: SPE Industrial Partner Network)

Otra ventaja: gracias a la compatibilidad PoDL (Power-over-Data-Line, IEEE P802.3bu), el mismo par de cableados puede suministrar no sólo datos, sino también energía eléctrica a los dispositivos de campo. Además de actuadores y sensores, en el rango de potencia de la alimentación PoE anterior se pueden conectar y alimentar, por ejemplo, instrumentos basados en cámaras a través de PoDL.

Productos para Ethernet de un solo par

En el segmento de los SPE, HARTING se está posicionando con su conector T1, que incluye bloqueo y apantallamiento EMI (interferencia electromagnética) de 360° (figura 4). La T1 con capacidad PoDL está disponible en diseños circulares, incluidos M8 y M12. En cuanto a los grados de protección, la gama de productos va de IP20 a IP67 y, según el fabricante, las interfaces correspondientes están diseñadas para cumplir las clases de protección y garantizar la interoperabilidad.

Figura 4: Funcionalidad de bloqueo blindada y equipada: la T1 compatible con PoDL se ofrece para grados de protección IP20 a IP67. (Fuente de la imagen: HARTING)

Figura 4: Funcionalidad de bloqueo blindada y equipada: la T1 compatible con PoDL se ofrece para grados de protección IP20 a IP67. (Fuente de la imagen: HARTING)

Phoenix Contact también ofrece una amplia gama de SPE para el cableado de campo hacia y desde armarios de control, sensores, interruptores y puertas de enlace. Los productos de este Proveedor incluyen, por ejemplo, conectores de placa o arneses de cables para uso en entornos industriales IP20 a IP67.

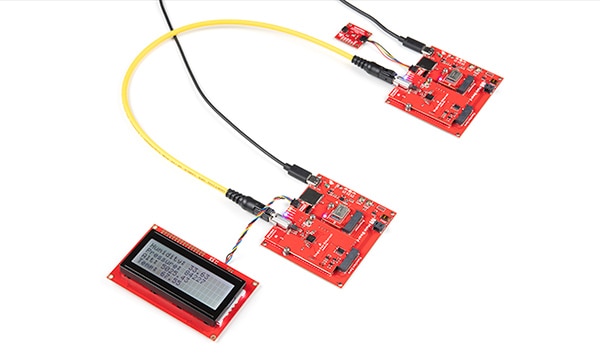

El proveedor de herramientas de código abierto SparkFun Electronics ofrece una placa funcional SPE para ayudar a los desarrolladores a diseñar aplicaciones con Ethernet de un solo par (Figura 5). La placa, denominada MicroMod COM-19038, incluye un transceptor Ethernet ADIN1110 de Analog Devices, componentes pasivos de Würth Elektronik y un conector HARTING T1. Una interfaz MAC (Media Access Control) integrada permite la comunicación serie con un controlador host a 10 Mbit/s en modo dúplex completo. La placa admite nodos de red a través de cables de 1700 m de longitud, pero no está diseñada para suministrar alimentación a los nodos a través de este cable. Kirk Benell, Director Técnico de SparkFun, presenta la placa de desarrollo en un vídeo de demostración.

Figura 5: Demostrador de sensor ambiental con pantalla. (Fuente de la imagen: SparkFun Electronics)

Figura 5: Demostrador de sensor ambiental con pantalla. (Fuente de la imagen: SparkFun Electronics)

Redes de extremo a extremo en tecnología de proceso

Las ventajas técnicas de Ethernet de un solo par, por ejemplo, en lo que respecta a la supervisión del estado y el mantenimiento predictivo, también son beneficiosas para la automatización de procesos. Sin embargo, en este caso se aplica un perfil de requisitos ampliado para la conectividad Ethernet. Además de una comunicación en tiempo real robusta y de banda ancha, como también se requiere en una planta de producción, las plantas de proceso de gran alcance requieren la transferencia de datos a largas distancias. Además, los componentes de automatización deben ser intrínsecamente seguros para su uso en entornos potencialmente explosivos. Aquí es donde entra en escena la denominada capa física avanzada de Ethernet (Ethernet APL): define una capa de transmisión física para la comunicación Ethernet a 10 Mbit/s, así como para la fuente de alimentación a través de un cableado doble -como con SPE- en distancias de hasta 1.000 m. Al igual que SPE, Ethernet APL se adapta perfectamente a la instrumentación de campo universal y polivalente.

Resumen

Ethernet industrial, y en particular Ethernet de un solo par, permite la conexión en red de banda ancha de los equipos de producción. Permiten una comunicación sin fisuras desde el nivel de campo a la nube y permiten el acceso en tiempo real a los datos de los dispositivos, lo que ayuda a los operadores en la optimización de plantas y procesos. Sus beneficios son claramente evidentes en la reducción de los costes de funcionamiento, una mayor disponibilidad y un uso optimizado de la energía y los recursos. Las avanzadas tecnologías de conexión, como las interfaces industriales ix y los conectores SPE con capacidad PoDL, garantizan una transmisión fiable de datos y energía entre todos los nodos de la red. Esto los convierte en componentes clave de la Industria 4.0 y en una columna vertebral de los conceptos de automatización sostenible.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.