Cree un sistema de sensores de vibración MEM para monitoreo basado en condición en aplicaciones industriales

Colaboración de Editores de DigiKey de América del Norte

2019-08-27

Cualquier pieza de maquinaria industrial fallará con el tiempo, ya sea debido a las imperfecciones de fabricación, a la acumulación de desechos, al deterioro de las piezas internas o simplemente al desgaste. Con el crecimiento de las líneas industriales automatizadas, los operarios de las fábricas se enfrentan a lo que parece un ciclo interminable de mantenimiento y reparaciones que pueden detener el funcionamiento de la línea, en particular cuando las fallas no detectadas en la maquinaria se transforman en fallas catastróficas.

En lugar de enfrentarse a fallas imprevistas del equipo o sufrir interrupciones innecesarias para realizar un mantenimiento injustificado, los operarios de las plantas pueden usar indicadores de monitoreo basado en condición (CBM) para programar de manera más eficiente el mantenimiento y las reparaciones mucho antes de que el equipo entre en un estado operativo crítico. La capacidad de controlar el estado operativo de una máquina se puede traducir en ahorro importante en el entorno industrial. Los ingenieros industriales pueden reparar la maquinaria antes de que falle mediante la detección de las condiciones que generalmente preceden a la falla del equipo.

Sin embargo, la naturaleza de las condiciones que deben controlarse puede variar al implementar el CBM, lo que les exige a los desarrolladores crear cadenas de señales de sensores precisas que se adapten a sus requisitos específicos.

En este artículo, se analizan los requisitos para implementar el CBM en equipos industriales y se describe cómo los desarrolladores pueden crear las cadenas de señales capaces de satisfacer estos requisitos mediante una combinación de dispositivos de Analog Devices.

Análisis de vibraciones

Subyacente a los métodos CBM, el análisis de vibraciones se convirtió en la técnica principal para evaluar el estado operativo de la maquinaria y sus piezas móviles. En este enfoque, los ingenieros industriales analizan las mediciones de las vibraciones para identificar los patrones que indican desbalance, desalineación o daños en los rotores, engranajes, rodamientos y otras interfaces mecánicas entre los componentes de la máquina. Por ejemplo, los patrones repetidos de vibraciones de alta amplitud pueden reflejar eventos de choques mecánicos debido al daño o al desgaste de los embragues, engranajes, rodamientos, pistas del rodamiento u otras superficies de contacto de la maquinaria.

Sin embargo, más allá de esta medición de la vibración en el dominio del tiempo, la medición en el dominio de la frecuencia mediante el análisis de la transformada rápida de Fourier (FFT) puede proporcionar un mayor detalle del estado de la maquinaria. Aunque los cálculos de la FFT que se utilizan para generar este análisis del dominio de la frecuencia requieren más potencia de cálculo, los resultados merecen la pena. Mediante este enfoque, los ingenieros expertos encontraron varios indicadores confiables relacionados con la frecuencia de las fallas, como desbalance, desalineación, holgura y defectos en los rodamientos, entre otros (Figura 1).

Figura 1: Los ingenieros industriales pueden deducir una amplia variedad de problemas de maquinarias actuales y potenciales que abarcan desde el desbalance de las piezas de la maquinaria hasta las fallas en los rodamientos mediante la medición de la magnitud absoluta y relativa de los picos en el dominio de la frecuencia. (Fuente de la imagen: Analog Devices)

Figura 1: Los ingenieros industriales pueden deducir una amplia variedad de problemas de maquinarias actuales y potenciales que abarcan desde el desbalance de las piezas de la maquinaria hasta las fallas en los rodamientos mediante la medición de la magnitud absoluta y relativa de los picos en el dominio de la frecuencia. (Fuente de la imagen: Analog Devices)

Entre estos indicadores, los cambios en la frecuencia fundamental, también llamada componente 1x, en relación con los armónicos y las mediciones iniciales de la línea base 1x pueden señalar algún desbalance en la máquina, que se refleja en una señal cuya amplitud es proporcional al cuadrado de la velocidad de rotación y cuya frecuencia coincide con la frecuencia de rotación y de resonancia de la máquina. Por el contrario, las desalineaciones o la holgura entre las piezas de una máquina provocan un aumento característico en el primer armónico, también denominado componente 2x y en componentes de frecuencia de hasta 10x. Asimismo, las piezas internas desbalanceadas, desalineadas o dañadas, como los engranajes, producen picos más altos en frecuencias relacionadas con su velocidad de rotación y cantidad de dientes.

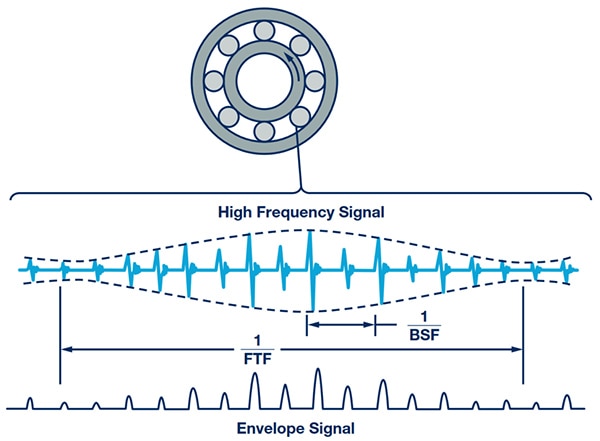

Los indicadores de falla pueden llegar a ser bastante complejos, en particular para rodamientos enterrados en las pistas dentro de una máquina. A medida que los rodamientos se mueven a lo largo de la pista, generan una señal característica a una frecuencia denominada frecuencia de rotación de bola (BSF), contenida dentro de una envolvente relacionada con la frecuencia fundamental de tren de la pista de rodamientos (FTF), la velocidad a la que la caja de rodamientos se desplaza alrededor del rodamiento. Los rodamientos o las pistas defectuosas producen un evento de amplitud relativamente mayor en el BSF, lo que provoca un tren de vibraciones de baja amplitud modulado por el FTF (Figura 2).

Figura 2: Las señales de vibración asociadas con las fallas de la maquinaria pueden variar de picos fáciles de reconocer en la frecuencia fundamental y algunos armónicos hasta las señales complejas de las fallas de los rodamientos que modulan pulsos en la frecuencia de rotación de bola (BSF) con una señal envolvente relacionada con la frecuencia fundamental de tren de la pista de rodamientos (FTF). (Fuente de la imagen: Analog Devices)

Figura 2: Las señales de vibración asociadas con las fallas de la maquinaria pueden variar de picos fáciles de reconocer en la frecuencia fundamental y algunos armónicos hasta las señales complejas de las fallas de los rodamientos que modulan pulsos en la frecuencia de rotación de bola (BSF) con una señal envolvente relacionada con la frecuencia fundamental de tren de la pista de rodamientos (FTF). (Fuente de la imagen: Analog Devices)

La señal del dominio de la frecuencia resultante de las fallas de los rodamientos puede ser bastante compleja, al aparecer como un amplio aumento en los componentes de baja amplitud distribuidos en una amplia banda de alta frecuencia (véase el lado derecho de la Figura 1).

A pesar de la aparente complejidad de las señales del dominio de la frecuencia, los ingenieros industriales desarrollaron un amplio catálogo de métodos de análisis e indicadores detallados para fallas de diagnóstico que abarcan desde desbalances y desalineaciones hasta problemas más sutiles relacionados con los rodamientos.

Los métodos de análisis y medición de las vibraciones siguen perfeccionándose debido a la mayor demanda y disponibilidad de soluciones más eficaces. Antes, los ingenieros utilizaban monitores de vibraciones portátiles con registradores de datos a fin de registrar patrones para su posterior análisis fuera de línea.

El cambio a la automatización industrial 4.0 y el mayor uso de la maquinaria automatizada logró que los métodos manuales fueran menos prácticos. Debido a la disponibilidad de dispositivos semiconductores más avanzados, las aplicaciones CBM se basan cada vez más en medidores de vibraciones conectados directamente a la maquinaria crítica para brindar monitoreo constante.

Requisitos de medición de vibraciones

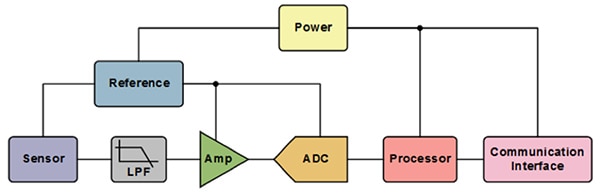

Al igual que con cualquier aplicación de adquisición de señales de sensores, los medidores de vibraciones para CBM dependen de una topología de cadena familiar de señales compuesta por un sensor, una etapa de acondicionamiento de señales, un convertidor analógico a digital (ADC) y un procesador (Figura 3).

Figura 3: Los sistemas de detección de vibración utilizan una topología familiar que combina una cadena de señales compuesta por un sensor, un filtro de paso bajo (LPF), un amplificador de operación y un ADC con un procesador y dispositivos de soporte. (Fuente de la imagen: Analog Devices)

Figura 3: Los sistemas de detección de vibración utilizan una topología familiar que combina una cadena de señales compuesta por un sensor, un filtro de paso bajo (LPF), un amplificador de operación y un ADC con un procesador y dispositivos de soporte. (Fuente de la imagen: Analog Devices)

Para admitir el tipo de análisis del dominio de la frecuencia mencionado antes, las especificaciones de esta cadena de señales de vibraciones por lo general varían considerablemente de las cadenas de señales utilizadas para la detección de movimiento en dispositivos de consumo.

Una de las diferencias más importantes entre las aplicaciones industriales y de consumo se encuentra en los requisitos de ancho de banda del sensor de vibración. Como se señaló antes, los indicadores de falla en las máquinas pueden aparecer en armónicos que son 5x o incluso 10x de la frecuencia fundamental o en una banda de frecuencia aún más alta. Las máquinas industriales se desempeñan habitualmente a cientos o miles de revoluciones por minuto (rpm), por lo que una máquina que funciona a 1,000 rpm puede necesitar un sensor de vibración con un ancho de banda de 5 kilohercios (kHz) o mayor para permitir la captura de picos en frecuencias asociadas con fallas de rodamientos o desalineaciones complejas. Asimismo, es necesario un ancho de banda amplio para capturar las señales asociadas con los rodamientos que funcionan en los rangos BSF más altos.

El rendimiento del ancho de banda amplio por sí solo puede ser insuficiente para capturar señales de fallas más sutiles asociadas con pequeños desbalances, desalineaciones o problemas con las pistas de los rodamientos o los mismos rodamientos. Aunque son pequeñas en amplitud, estas fuentes de señales pueden reflejar los problemas que surgen o incluso las fallas inminentes en el caso de problemas de rodamientos. Por lo tanto, los medidores de vibración de CBM también deben funcionar con un umbral mínimo de ruido y con una resolución suficiente para aislar las señales de baja amplitud asociadas con estas fallas.

Sensores de sistemas microelectromecánicos (MEM)

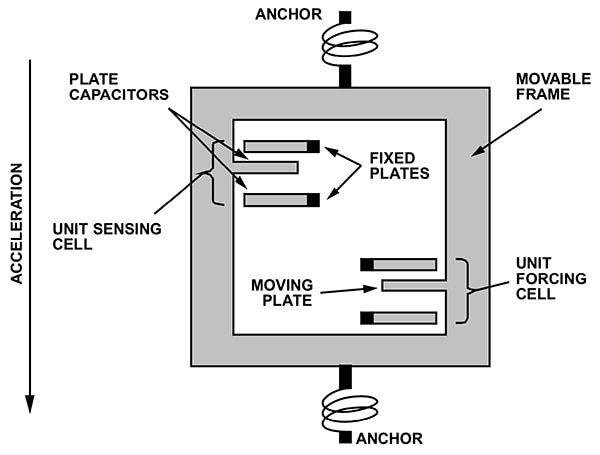

Aunque los acelerómetros piezoeléctricos se usaban con frecuencia en aplicaciones industriales en el pasado, los sensores de sistemas microelectromecánicos (MEM) han surgido más recientemente como una solución eficaz. Estas estructuras de polisilicio, fabricadas en un sustrato de silicio, se basan en células compuestas por una placa móvil entre dos placas fijas (Figura 4).

Figura 4: El sensor de sistemas microelectromecánicos (MEM), fabricado con tecnologías de proceso de semiconductores convencionales, incorpora celdas de placas fijas y móviles que se desvían en respuesta a la aceleración, lo que provoca un cambio en la capacitancia de la celda. (Fuente de la imagen: Analog Devices)

Figura 4: El sensor de sistemas microelectromecánicos (MEM), fabricado con tecnologías de proceso de semiconductores convencionales, incorpora celdas de placas fijas y móviles que se desvían en respuesta a la aceleración, lo que provoca un cambio en la capacitancia de la celda. (Fuente de la imagen: Analog Devices)

Cuando la aceleración hace que la placa móvil se desvíe respecto de las placas fijas, la capacitancia diferencial cambia, lo que causa una salida del sensor que es proporcional a la aceleración.

Aún con sus pequeñas deflexiones, los sensores de vibración MEM avanzados admiten los rangos de alto rendimiento necesarios para rastrear la aceleración asociada con la maquinaria industrial.

De acuerdo con la ecuación para el movimiento armónico simple, la aceleración se relaciona con la frecuencia de la siguiente manera:

a = (2pf)2x (Ecuación 1)

Donde:

a = aceleración

f = frecuencia

x = la amplitud del desplazamiento desde la posición central, que suele ser del orden de 1 micrómetro (µm) en los sensores de vibración MEM.

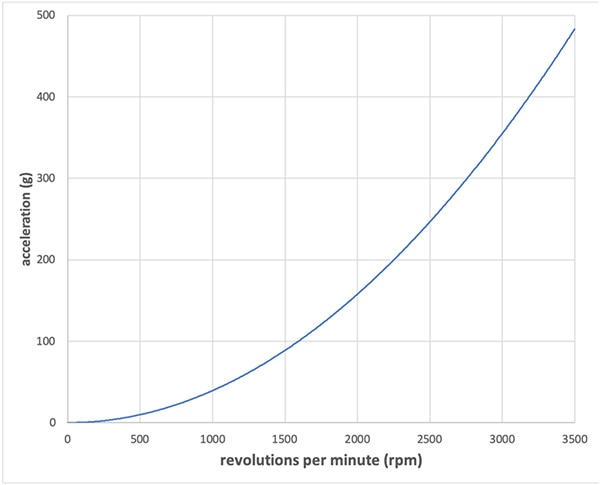

Como resultado, la aceleración que experimenta un sensor MEM para la maquinaria industrial puede alcanzar cientos de g, órdenes de magnitudes mayores que los rangos de aceleración que experimentan los sensores de vibraciones MEM comúnmente utilizados en productos de consumo (Figura 5).

Figura 5: Los sensores MEM pueden experimentar una aceleración muy alta en rangos de revoluciones por minuto, propios de la maquinaria industrial. (Fuente de la imagen: DigiKey de los datos de Analog Devices)

Figura 5: Los sensores MEM pueden experimentar una aceleración muy alta en rangos de revoluciones por minuto, propios de la maquinaria industrial. (Fuente de la imagen: DigiKey de los datos de Analog Devices)

Gracias a los constantes avances en las tecnologías de fabricación de MEM, los desarrolladores ahora pueden encontrar sensores de vibración MEM como los de la familia de acelerómetros MEM ADXL100x de Analog Devices que no solo cumplen los requisitos estrictos para las aplicaciones CBM basadas en vibraciones, sino que además simplifican el diseño de los sistemas de detección de vibración subyacentes.

Sensores MEM integrados

La familia ADXL100x de Analog Devices de sensores de vibración de un eje MEM, que incluyen el ADXL1001, ADXL1002, ADXL1003, ADXL1004y ADXL1005, ofrece a los desarrolladores una gama de dispositivos capaces de cumplir con los requisitos industriales para el rango de aceleración, ancho de banda, resolución y ruido (Tabla 1).

|

Tabla 1: Especificaciones de rendimiento de los sensores de vibración ADXL100x de Analog Devices (Fuente de la tabla: Analog Devices)

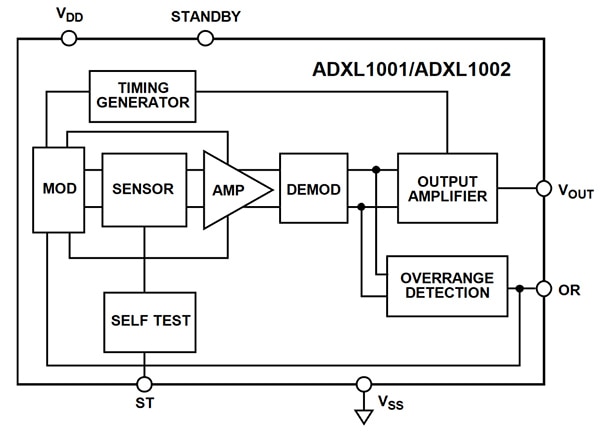

Debido a que se fabricaron con tecnologías de proceso de semiconductores convencionales, los sensores MEM se pueden integrar con facilidad en otros circuitos para proporcionar una gran variedad de funciones analógicas y digitales. Cada miembro de la familia ADXL100x utiliza la misma arquitectura funcional, que combina el sensor MEM con un amplificador de sensor, un demodulador, un amplificador de salida y características adicionales (Figura 6).

Figura 6: Todos los miembros de la familia de sensores de vibraciones ADXL100x de Analog Devices combinan un sensor MEM con una etapa integral de acondicionamiento de las señales del sensor, así como las capacidades funcionales adicionales. (Fuente de la imagen: Analog Devices)

Figura 6: Todos los miembros de la familia de sensores de vibraciones ADXL100x de Analog Devices combinan un sensor MEM con una etapa integral de acondicionamiento de las señales del sensor, así como las capacidades funcionales adicionales. (Fuente de la imagen: Analog Devices)

Entre estas características, una capacidad de detección fuera de rango (OR) ayuda a proteger el elemento sensor cuando la aceleración excede casi el doble del rango g especificado del dispositivo. Estos eventos son frecuentes en maquinarias que funcionan con normalidad, en particular cuando una máquina se pone en marcha por primera vez o cambia la velocidad. Hasta que se estabiliza en su frecuencia fundamental, la combinación de frecuencias de resonancia que se generan a medida que sus componentes aceleran, podría sobresaturar incluso el sensor de vibración más robusto.

Cuando se produce una condición fuera de rango, el subsistema ADXL100x OR establece la señal de salida OR para alertar al procesador host. Además, se deshabilita el reloj interno durante 200 microsegundos (μs) para evitar daños en la estructura MEM. Si la condición fuera de rango continúa después de este período de 200 μs, el subsistema OR vuelve a activar la señal de salida y el período de reposo cada 500 μs.

Creación de la cadena de señales

El amplificador de salida integrado del ADXL100x puede conducir cargas resistivas de hasta 2 miliamperios (mA) de la corriente de la fuente con una capacitancia de carga máxima de 100 picofaradios (pF). Por lo tanto, los desarrolladores podrían en principio conectar el ADXL100x directamente a un ADC de registro de aproximación sucesiva (SAR) de 16 bits de precisión de Analog Devices AD4000.

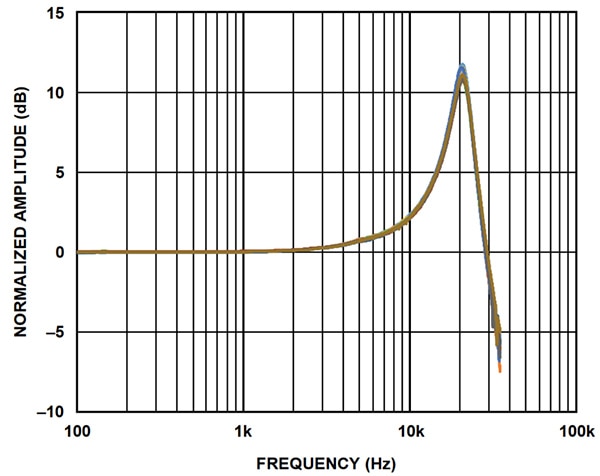

En la práctica, el uso de esta configuración de conexión directa necesita una frecuencia de muestreo de al menos 220 kHz. Este requisito de frecuencia de muestreo surge debido a la necesidad de probar el doble del ancho de banda de respuesta de frecuencia de 3 decibelios (dB) del dispositivo, que es superior al del sensor MEM (consulte la Tabla 1). En realidad, el amplificador de salida integrado se diseñó con un ancho de banda de respuesta de frecuencia de 3 dB de 70 kHz para permitir las mediciones en frecuencias cercanas a la frecuencia de resonancia del sensor, que puede ser mucho mayor que la frecuencia de 3 dB que figura en las especificaciones (Figura 7).

Figura 7: La familia de sensores de vibración ADXL100x de Analog Devices proporciona una respuesta de frecuencia de ancho de banda amplio similar a la curva que aquí se muestra para el ADXL1002, que especifica un ancho de banda de 3 dB de 11 kHz y presenta un pico de frecuencia de resonancia característico en una banda de frecuencia mucho mayor. (Fuente de la imagen: Analog Devices)

Figura 7: La familia de sensores de vibración ADXL100x de Analog Devices proporciona una respuesta de frecuencia de ancho de banda amplio similar a la curva que aquí se muestra para el ADXL1002, que especifica un ancho de banda de 3 dB de 11 kHz y presenta un pico de frecuencia de resonancia característico en una banda de frecuencia mucho mayor. (Fuente de la imagen: Analog Devices)

Al igual que cualquier cadena de señales de conversión, la frecuencia de muestreo debe ser al menos del doble de ancho de banda equivalente de ruido (ENBW) para evitar la inclusión del solapamiento de ruido en la banda de frecuencia de interés. Ya que ENBW = π / 2 x ω3dB, donde ω3dB es 70 kHz en este caso, el ENBW para dispositivos ADXL100x es 110 kHz. Por lo tanto, la frecuencia de muestreo requerida debe ser de al menos 220 kHz.

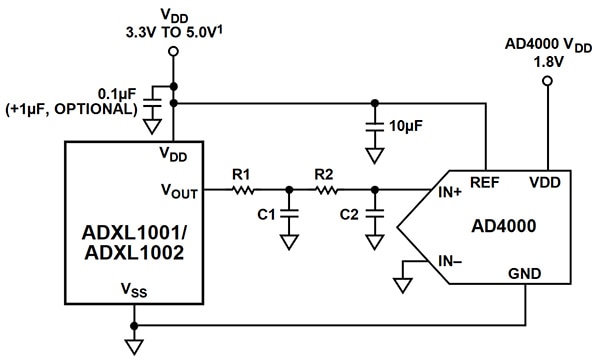

Los desarrolladores pueden reducir fácilmente este requisito de muestreo simplemente agregando un filtro de paso bajo unipolar. En verdad, Analog Devices recomienda usar un filtro de resistencia-condensador (RC) de dos polos entre el sensor y el ADC, como el AD4000 de Analog Devices mencionado anteriormente (Figura 8).

Figura 8: Los desarrolladores pueden reducir la frecuencia de muestreo del sensor requerida mediante un filtro de paso bajo de dos polos simple entre un sensor MEM ADXL100x y un ADC AD4000 de Analog Devices. (Fuente de la imagen: Analog Devices)

Figura 8: Los desarrolladores pueden reducir la frecuencia de muestreo del sensor requerida mediante un filtro de paso bajo de dos polos simple entre un sensor MEM ADXL100x y un ADC AD4000 de Analog Devices. (Fuente de la imagen: Analog Devices)

Por ejemplo, mediante una resistencia R1 de 16 kiloohmios (kΩ), un condensador de 300 pF C1, una resistencia de 32 kΩ R2 y un condensador de 300 pF C2 proporcionaría una atenuación de alrededor de 84 dB a la frecuencia del reloj interno de 200 kHz del ADXL1001/ADXL1002. En este caso, una frecuencia de muestreo ADC de 32 kHz sería suficiente para medir las vibraciones de 0 a 10 kHz sin el solapamiento de los artefactos.

Los desarrolladores pueden implementar una cadena de señales completa para la medición de vibraciones, mediante el sensor ADXL100x con el ADC AD4000 y unos pocos componentes pasivos. Puede completarse rápidamente el núcleo del diseño de un sistema de sensor de vibraciones con la adición de un regulador de voltaje como el regulador ADP7104de baja caída (LDO) de Analog Devices , una fuente de voltaje de referencia como elADR4550de Analog Devices y un procesador como el Microcontrolador ADUCM4050 de Analog Devices.

Los desarrolladores pueden cumplir con los requisitos de rendimiento específicos, como un mayor rango de aceleración o un mayor ancho de banda asociado a su aplicación CBM única, al usar estos pocos componentes con diferentes componentes de la familia ADXL100x.

Mediciones de tres ejes

Para las aplicaciones CBM más complejas, la capacidad de medición de un solo eje de la familia ADXL100x puede que sea insuficiente. Si bien los desarrolladores podrían repetir fácilmente su diseño básico para cada eje de medición requerido, Analog Devices brinda un enfoque más simple con su módulo de sensor de vibración triaxial ADcmXL3021.

El módulo ADcmXL3021 de Analog Devices se incluye en una carcasa de aluminio de 23,7 milímetros (mm) x 27,0 mm x 12,4 mm con bridas de montaje y admite la medición de tres ejes mediante tres acelerómetros MEM ADXL1002 colocados en los ejes de detección mutuamente ortogonales (Figura 9).

Figura 9: El módulo ADcmXL3021 de Analog Devices está dentro de una carcasa de aluminio de 23.7 mm × 27.0 mm × 12.4 mm (izquierda) y proporciona un sistema completo de medición de vibraciones de tres ejes (derecha) capaz de cumplir con los requisitos de rendimiento industrial. (Fuente de la imagen: Analog Devices)

Figura 9: El módulo ADcmXL3021 de Analog Devices está dentro de una carcasa de aluminio de 23.7 mm × 27.0 mm × 12.4 mm (izquierda) y proporciona un sistema completo de medición de vibraciones de tres ejes (derecha) capaz de cumplir con los requisitos de rendimiento industrial. (Fuente de la imagen: Analog Devices)

Una muestra de ADC dedicada a 220 kilosamples por segundo (kSPS) dentro de la cadena de señales de cada sensor MEM, almacena los resultados en el búfer incorporado primero en entrar, primero en salir (FIFO) del módulo. El procesador integrado del módulo admite mediciones del dominio de tiempo y de frecuencia con cuatro modos operativos diferentes:

- La transmisión en tiempo real (RTS) proporciona datos en tiempo real.

- El modo FFT manual (MFFT) genera datos de dominio de la frecuencia en respuesta al disparo de una señal externa o comando de software.

- El modo FFT automático (AFFT) utiliza un temporizador interno para activar de forma automática la captura de datos del dominio de la frecuencia.

- El modo de captura de tiempo manual (MTC) captura 4,096 muestras de dominio de tiempo consecutivas y admite el uso de funciones de procesamiento de señales, incluido el filtrado y el promedio.

Con su MCU integrado, el ADcmXL3021 ofrece capacidades adicionales además de sus cuatro modos de muestreo. Una de esas capacidades es compatible con los estándares industriales, como ISO 10816, que exige el uso de advertencias cuando una máquina entra en una condición de funcionamiento no adecuado y alarmas cuando la máquina entra en una condición crítica.

En el modo MTC, el ADcmXL3021 proporciona alarmas con tres niveles configurables diferentes (normal, advertencia y crítico) para los datos del dominio de tiempo. Los desarrolladores pueden configurar señales que indican un nivel normal, señales de advertencia que indican operaciones no adecuadas y señales de alarma que indican operaciones no seguras para admitir las notificaciones ISO 10816.

Para mediciones del dominio de la frecuencia en modos MFFT o AFFT, el ADcmXL3021 proporciona una capacidad de alarma más sofisticada. Aquí, los desarrolladores pueden establecer seis configuraciones de rangos de alarma, cada una especifica el rango de frecuencia superior e inferior, así como la amplitud superior e inferior. Los desarrolladores pueden configurar el ADcmXL3021 para reconocer señales específicas de frecuencia y amplitud asociadas con condiciones de advertencia o alarma conocidas mediante esta capacidad (Figura 10).

Figura 10: Los desarrolladores pueden configurar el módulo del sensor de vibraciones ADcmXL3021 de Analog Devices para emitir advertencias o alarmas mediante una combinación de indicadores basados en la magnitud de la vibración y la banda de frecuencia de vibración. (Fuente de la imagen: Analog Devices)

Figura 10: Los desarrolladores pueden configurar el módulo del sensor de vibraciones ADcmXL3021 de Analog Devices para emitir advertencias o alarmas mediante una combinación de indicadores basados en la magnitud de la vibración y la banda de frecuencia de vibración. (Fuente de la imagen: Analog Devices)

Para ayudar a simplificar el desarrollo con ADcmXL3021, Analog Devices proporciona su placa de circuito impreso ADCMXL_BRKOUT que ofrece cabeceras para facilitar el acceso a los pines del conector de cola flexible ADcmXL3021.

Analog Devices también brinda una aplicación de software de evaluación de vibraciones ADCMXL basada en Windows diseñada para trabajar con el kit Cypress Semiconductor CYUSB3KIT-003 USB 3.0 SuperSpeed Explorer. Los desarrolladores pueden examinar los datos del dominio del tiempo y de la frecuencia para cada eje y modificar los registros ADcmXL3021 para explorar configuraciones alternativas de captura mediante la interfaz del software de evaluación (Figura 11).

Figura 11: Los desarrolladores pueden usar una aplicación software de evaluación de Analog Devices para ver la salida del módulo del sensor de vibraciones ADcmXL3021 o modificar de manera interactiva los registros para explorar diferentes configuraciones de captura. (Fuente de la imagen: DigiKey/Analog Devices)

Figura 11: Los desarrolladores pueden usar una aplicación software de evaluación de Analog Devices para ver la salida del módulo del sensor de vibraciones ADcmXL3021 o modificar de manera interactiva los registros para explorar diferentes configuraciones de captura. (Fuente de la imagen: DigiKey/Analog Devices)

Conclusión

CBM puede proporcionar ventajas importantes para evitar el mantenimiento programado innecesario o el tiempo de inactividad no programado debido a una falla repentina de la máquina. Sin embargo, para los desarrolladores de las aplicaciones CBM, los requisitos de rendimiento estrictos de los sistemas de medición de vibraciones adecuados pueden ser desalentadores. A diferencia de los sistemas de detección de movimiento en aplicaciones de consumo, los sistemas de vibraciones industriales requieren un alto rango de aceleración, ancho de banda amplio, alta resolución y muy baja densidad de ruido. Los desarrolladores pueden crear con confianza los tipos de sistemas de medición de vibraciones eficaces necesarios para implementar aplicaciones industriales de CBM sofisticadas con sensores MEM y componentes asociados de Analog Devices.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.