La solución de adquisición de datos de ADI brilla en la fabricación avanzada de chips litográficos

Colaboración de Editores de DigiKey de América del Norte

2025-02-13

Se prevé que el mercado de equipos de fabricación de semiconductores (SME) experimente un crecimiento sustancial en los próximos cinco años, impulsado por el aumento previsto de las ventas de chips semiconductores, que pasarán de 600,000 millones de dólares en 2022 a 1 billón en 2030. Los sensores son el núcleo de los avanzados sistemas litográficos utilizados en la fabricación de chips.

La fabricación de los complejos chips semiconductores de alto rendimiento (y cada vez más pequeños) depende en gran medida de procesos litográficos muy precisos y sensibles que son fundamentales para imprimir patrones intrincados en obleas de silicio y otros sustratos utilizados en la fabricación de chips.

Los sistemas litográficos avanzados emplean técnicas extremadamente precisas y sensibles, que no solo mejoran el rendimiento del proceso, sino que también minimizan los residuos y optimizan la eficiencia de la planta. Para lograr la precisión submicrométrica y nanométrica esencial para la producción en serie de circuitos integrados (CI), estos sistemas dependen de miles de sensores para supervisar y controlar la posición, la temperatura, la energía y el movimiento.

El rendimiento global del sistema depende del rendimiento preciso y repetible de cada uno de los sensores. Los algoritmos avanzados interpretan grandes volúmenes de datos de sensores y coordinan los ajustes necesarios de forma muy leve pero detallada mediante miles de actuadores.

Analog Devices, Inc. (ADI) aprovecha su tecnología de micromódulos de cadena de señal (µModule) para ofrecer una solución de adquisición de datos (DAQ) analógico-digital miniaturizada y de alto rendimiento para la supervisión y el control de subsistemas de fabricación de semiconductores litográficos con el fin de responder a los retos de producción a los que se enfrentan los fabricantes de obleas y los fabricantes de dispositivos integrados.

Antecedentes de la aplicación

La continua miniaturización de los semiconductores está impulsando el aumento del rendimiento en todos los ámbitos, desde los smartphones hasta las supercomputadoras, y los requisitos de procesamiento de la inteligencia artificial generativa (GenAI), la computación cuántica, el IoT y la computación de borde. Se necesitan procesos avanzados y sistemas de control innovadores para cumplir los requisitos de tamaño cada vez más reducidos de los semiconductores con circuitos tan estrechos como una diezmilésima parte del ancho de un cabello humano.

La litografía es una tecnología fundamental en la fabricación de semiconductores que permite el estampado preciso de características en obleas de silicio y otros sustratos para crear circuitos integrados. Utiliza fotomáscaras y haces de luz o radiación potentes y extremadamente precisos para transferir los detalles del patrón de diseño de un chip a las obleas, que se recubren con material fotorresistente. La fotorresistencia reacciona a la luz y la oblea se trata con productos químicos para grabar las vías del circuito en el sustrato de la oblea. Se utilizan varias fotomáscaras en un proceso de estratificación.

Los sistemas de fabricación de semiconductores litográficos, altamente especializados y extremadamente complejos, son producidos por un número muy reducido de empresas capaces de asumir los retos técnicos y financiar la costosa I+D necesaria para seguir innovando en este campo.

ASML es líder del sector y domina el mercado de la litografía avanzada con sus sistemas exclusivos y punteros de ultravioleta extremo (EUV), esenciales para producir los chips más avanzados. Los sistemas más avanzados de la empresa, que cuestan cientos de millones de dólares, permiten producir chips con características inferiores a 2 nm, lo que proporciona más transistores por chip y una menor separación entre transistores. También suministra sistemas de ultravioleta profundo (DUV) que utilizan longitudes de onda más largas adecuadas para una producción más rentable de capas de gama media y heredadas en chips fabricados en nodos de 14 nm, 28 nm y mayores.

Canon y Nikon producen otros sistemas de fabricación de semiconductores por litografía, que se centran en la litografía DUV y las tecnologías heredadas para fabricar nodos menos avanzados utilizados en MEMS, semiconductores de potencia y aplicaciones industriales.

Extrema precisión

Los procesos litográficos requieren una precisión extrema para conseguir patrones a escala submicrónica. Los sensores y actuadores son fundamentales para mantener la precisión y el rendimiento, lo que permite seguir avanzando tecnológicamente en el desarrollo de semiconductores más pequeños, potentes y eficientes energéticamente.

Los sensores desempeñan un papel fundamental en el control de los actuadores, ya que proporcionan retroalimentación en tiempo real, corrección de errores y compensación ambiental:

- Los sensores de posición miden la posición exacta de obleas, fotomáscaras y lentes

- Los sensores de vibración detectan y compensan las vibraciones que pueden perturbar la alineación.

- Los sensores ambientales controlan la temperatura, la humedad y la calidad del aire para minimizar la influencia del entorno en la precisión.

- Los sensores de fuerza y deformación garantizan que los actuadores apliquen las fuerzas correctas durante la alineación y el posicionamiento.

Los sensores proporcionan los datos esenciales en tiempo real para la retroalimentación de bucle cerrado para ajustar los actuadores de forma dinámica, garantizando la alineación y la precisión del patrón. Detectan desviaciones en tiempo real para evitar defectos en las obleas estampadas y una alineación perfecta de la fotomáscara y la oblea, lo que es crucial para los diseños de chips multicapa. También son fundamentales para minimizar los retrasos causados por desajustes o reprocesamientos.

Interacción de sensores y actuadores

Los sistemas de litografía DUV y EUV dependen ambos de decenas de miles de sensores para lograr la precisión y fiabilidad esenciales para una fabricación de semiconductores eficiente y de alto rendimiento. A medida que los fabricantes de equipos aspiran a alcanzar la escala picométrica para la litografía de próxima generación, el papel de los sensores y actuadores para garantizar la precisión y la fiabilidad se hace cada vez más crítico. La interacción y gestión sin fisuras de esos componentes son fundamentales para el éxito de los sistemas litográficos.

La gestión de estos sensores requiere el procesamiento de datos en tiempo real y sistemas de control avanzados. La interacción entre sensores y actuadores en los sistemas litográficos debe orquestarse meticulosamente para alcanzar la precisión y fiabilidad que exigen los fabricantes de semiconductores y sus clientes. Los intrincados procesos dependen de mecanismos de retroalimentación en tiempo real, sofisticados algoritmos de control y una perfecta integración entre intrincados subsistemas.

Los sensores controlan continuamente parámetros como la posición, la temperatura, la presión y las vibraciones. Cualquier desviación de los parámetros deseados debe corregirse en tiempo real. Los actuadores están dirigidos a responder con ajustes a escala micro o nanométrica para posicionar la oblea o la máscara, y afinar el enfoque óptico o la alineación de la fuente de luz.

En el posicionamiento de plataformas de obleas, los sensores siguen los movimientos con una precisión subnanométrica. Los actuadores, como motores lineales o elementos piezoeléctricos, ajustan dinámicamente la posición de la platina para mantener una alineación precisa con la fotomáscara. Los sensores de alineación óptica controlan la trayectoria de la luz y los actuadores ajustan los espejos o las lentes para garantizar el enfoque y la precisión del patrón.

Control centralizado

Las unidades de control centralizadas supervisan y procesan los datos de miles de sensores y envían órdenes a los actuadores. Estos sistemas utilizan procesadores de alta velocidad y sofisticados algoritmos para gestionar las interacciones a la perfección, garantizando la sincronización entre múltiples subsistemas. Lograr una precisión nanométrica exige retrasos mínimos en el procesamiento de datos y la respuesta de los actuadores.

Los sensores y actuadores se conectan mediante protocolos de comunicación de alta velocidad y baja latencia, como EtherCAT, Ethernet o interfaces propietarias. Estas redes facilitan el intercambio rápido de datos y la coordinación entre componentes.

La deriva en las lecturas de los sensores o en el rendimiento de los actuadores se detecta mediante monitorización y se compensa utilizando algoritmos de control adaptativo. Los algoritmos de aprendizaje automático analizan los datos históricos para predecir posibles desviaciones o el desgaste de los equipos, lo que permite realizar un mantenimiento predictivo y optimizar el rendimiento de los actuadores.

A medida que los nodos semiconductores siguen reduciéndose, el papel de la integración de sensores y actuadores es cada vez más crítico. Los interferómetros miden la posición de la plataforma de la oblea con precisión nanométrica, mientras que los actuadores ajustan dinámicamente la posición de la plataforma en función de la información recibida de los sensores de alineación y vibración. Los sensores ópticos controlan el enfoque y la intensidad de la luz, y los actuadores piezoeléctricos ajustan las lentes o los espejos para mantener el enfoque y proyectar con precisión los diseños de los circuitos en la oblea. También se utilizan cámaras o sensores ópticos para detectar partículas o irregularidades, y los actuadores se encargan de reposicionar la oblea o la máscara para evitar defectos, o de iniciar procedimientos de limpieza automatizados.

Rendimiento de la cadena de señales

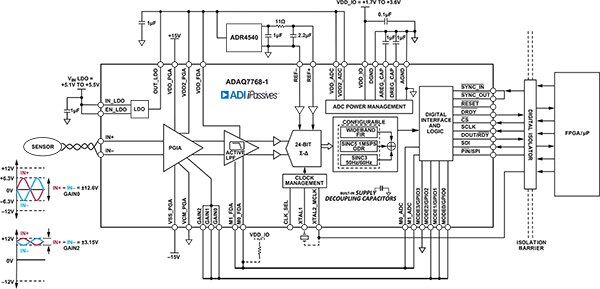

En cada sistema de fabricación de semiconductores litográficos, el rendimiento de cada sensor es fundamental. El ADAQ7768-1 de ADI (Figura 1) es un sistema DAQ basado en las tecnologías µModule de la compañía que está diseñado para simplificar y mejorar el rendimiento de los sistemas de medición y control de precisión. La solución única de sistema en paquete (SiP) incorpora amplificación de alta impedancia de entrada, antialiasing, acondicionamiento de señal, conversión analógico-digital (A/D) y bloques de filtrado digital configurables.

Figura 1: Sistema de adquisición de datos µModule ADAQ7768-1 de ADI. (Fuente de la imagen: Analog Devices, Inc.)

Figura 1: Sistema de adquisición de datos µModule ADAQ7768-1 de ADI. (Fuente de la imagen: Analog Devices, Inc.)

Mediante la integración de componentes pasivos, como resistencias y condensadores, y activos, como op-amps, referencias, reguladores de baja caída (LDO) y conversión A/D, los μModules garantizan el rendimiento de una cadena de señal completa frente a variaciones de temperatura y alimentación. Esto garantiza cadenas de señales precisas y repetibles de alto rendimiento para adquirir señales de sensores de presión, temperatura y vibración.

El ADAQ7768-1 integra múltiples componentes en un único µModule, como se muestra en el diagrama de bloques de la Figura 2. Incluyen un convertidor analógico-digital (ADC) de precisión de 24 bits, componentes de acondicionamiento de señal como amplificadores y filtros, y circuitos de gestión de potencia y referencia.

Figura 2: Diagrama de bloques del µModule ADAQ7768-1. (Fuente de la imagen: Analog Devices, Inc.)

Figura 2: Diagrama de bloques del µModule ADAQ7768-1. (Fuente de la imagen: Analog Devices, Inc.)

El ADC de 24 bits permite realizar mediciones precisas de parámetros delicados, como los niveles de vibración en las etapas de las obleas, las variaciones térmicas en los ensamblajes ópticos y los errores de posicionamiento subnanométricos.

Se pueden conectar varios sensores, como los de presión, temperatura y vibración, al frontal analógico (AFE) del ADAQ7768-1, que incluye varios componentes activos y pasivos. Se pueden utilizar varios módulos en paralelo para gestionar los datos de una gran variedad de sensores, como los que controlan la alineación de la plataforma de la oblea o las condiciones ambientales.

El ruido de la fuente de alimentación puede afectar directamente a la precisión y fiabilidad de las mediciones del sistema litográfico, pero el ADAQ7768-1 se ha diseñado para funcionar con una sola fuente de alimentación, lo que simplifica el diseño del sistema y reduce la necesidad de circuitos externos adicionales de gestión de la alimentación.

El diseño de gestión de la alimentación minimiza el rizado y el ruido de la fuente de alimentación, lo que es fundamental para mantener la alta precisión del ADC de 24 bits de bajo ruido integrado y la cadena de acondicionamiento de la señal.

El ADAQ7768-1 está diseñado para funcionar utilizando una única entrada regulada de 5.3 V, con una variación menor del rango de tensión de entrada entre 5.1 V y 5.5 V. El módulo incluye LDO internos para proporcionar una alimentación limpia y estable a sus diversos subsistemas internos.

El ADAQ7768-1 reduce la complejidad del diseño al eliminar la necesidad de que los diseñadores obtengan y calibren los componentes individuales de la cadena de señal, lo que ayuda a agilizar las fases de creación de prototipos y pruebas, acortando así el tiempo de comercialización.

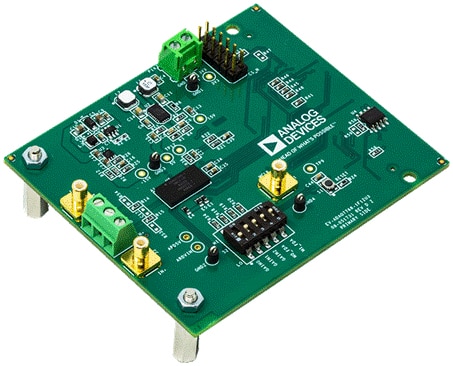

Los diseñadores de productos pueden utilizar la placa de evaluación EVAL-ADAQ7768-1 de ADI (Figura 3) para simplificar la creación de prototipos, acelerar el desarrollo y ayudar a validar los diseños de adquisición de datos de precisión que integran el ADAQ7768-1 en sus sistemas. Esto es fundamental para garantizar que los sistemas funcionen como se espera en los procesos de posicionamiento y alineación subnanométricos.

Figura 3: Placa de evaluación de ADI para la creación de prototipos y la comprobación de aplicaciones creadas en torno a la solución de adquisición de datos ADAQ7768-1. (Fuente de la imagen: Analog Devices, Inc.)

Figura 3: Placa de evaluación de ADI para la creación de prototipos y la comprobación de aplicaciones creadas en torno a la solución de adquisición de datos ADAQ7768-1. (Fuente de la imagen: Analog Devices, Inc.)

La placa de evaluación proporciona una plataforma totalmente funcional para probar el ADAQ7768-1 con componentes de cadena de señal premontados y ofrece un funcionamiento plug-and-play con equipos de prueba o microcontroladores estándar. Los diseñadores pueden evaluar y optimizar el rendimiento de sus diseños, realizar pruebas en distintas condiciones ambientales, probar diferentes tipos de sensores y fuentes de señal para determinar el acondicionamiento óptimo de la señal de entrada.

Conclusión:

Los sistemas litográficos avanzados, que dependen de miles de sensores para su supervisión y control, son cruciales para fabricar semiconductores más pequeños y potentes. Los sensores desempeñan un papel fundamental en el control de los actuadores, ya que proporcionan información en tiempo real y garantizan la precisión y el rendimiento en la fabricación de semiconductores. El sistema de adquisición de datos ADAQ7768-1 de ADI simplifica y mejora los sistemas de medición y control de precisión, integrando bloques de acondicionamiento, conversión y procesamiento de señales. Su tamaño compacto, alta precisión y facilidad de uso lo convierten en una valiosa herramienta para el desarrollo de equipos litográficos de nueva generación que exigen una precisión y fiabilidad extremas.

Descargo de responsabilidad: Las opiniones, creencias y puntos de vista expresados por los autores o participantes del foro de este sitio web no reflejan necesariamente las opiniones, las creencias y los puntos de vista de DigiKey o de las políticas oficiales de DigiKey.